基于Moldflow的电池盒工艺参数优化及注塑成型研究

2016-01-08张林,张会,刘睿等

基于Moldflow的电池盒工艺参数优化及注塑成型研究

张林1,张会1,刘睿2,郭喜禄2

(1.陕西理工学院 材料科学与工程学院, 陕西 汉中 723000;2.陕西烽火通信集团有限公司, 陕西 宝鸡 721006)

[摘要]以电池盒的注塑成型模具设计为例,利用Moldflow对电池盒的浇口位置进行有限元分析,确定出最佳浇口位置及浇口数目。电池盒的翘曲变形主要受到熔体温度、模具温度、注射时间、保压时间、冷却时间5个工艺参数的影响。利用Moldflow软件对电池盒进行翘曲分析,采用正交实验方法对这5个工艺参数进行组合分析,得出影响翘曲变形的主要因素是保压时间,并得到最佳成型工艺参数组合。通过注塑成型实验验证了Moldflow模拟分析结果的可靠性。

[关键词]注塑成型;Moldflow软件;浇口; 翘曲变形

[文章编号]1673-2944(2015)05-0005-06

[中图分类号]TQ320.66

收稿日期:2015-03-10

作者简介:张林(1990—),男,河南省焦作市人,陕西理工学院硕士研究生,主要研究方向为注塑成型CAD/CAE技术;[通信作者]张会(1976—),女,陕西省户县人,陕西理工学院副教授,硕士生导师,硕士,主要研究方向为材料成型工艺。

传统的注塑成型模具设计主要依靠设计师的直觉和经验,普遍存在产品开发周期长等问题,模具生产出来后,需要反复地试模和修模才能投入实际生产应用中,无法满足产品开发周期短、成本低、质量高的市场要求[1]。本文研究的电池盒是某公司新产品,与旧产品相比较,在电池盒的底端添加了8个倒扣的凸台,两侧端增加了细小的加强筋,左侧端加厚约4 mm。这些结构使得模具设计变得更加复杂,在注塑过程中,细小的加强筋有可能出现充填不足现象。另外,产品左侧端的厚度约10 mm,也会存在比较大的收缩翘曲量。本文运用Moldflow对电池盒进行模拟分析,寻找最佳浇口位置区域,预测成型过程出现的气穴、熔接痕和翘曲等缺陷,并对熔体温度、模具温度、注射时间、保压时间、冷却时间5个工艺参数进行正交实验模拟分析,从而在设计模具之前先改善模具结构,并且得到最佳成型工艺参数,减少反复修模和试模的次数,降低成本,提高生产效率。

1确定浇口位置及数目

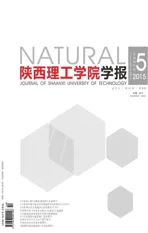

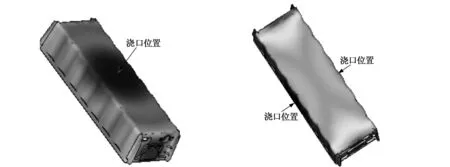

图1 电池盒三维模型

1.1 塑件分析

在PRO/E中建立电池盒三维实体模型,如图1所示。材料为丙烯腈-丁二烯-苯乙烯共聚物和聚碳酸酯(ABS+PC),塑件尺寸为235 mm×80 mm×53 mm,两侧端的厚度为10 mm,其余为3 mm,具备薄壁结构特征,同时在电池盒的底部有螺纹孔、两侧端存在加强筋和孔等细小结构,具有一定的结构复杂性。由于壁厚差异较大,注塑成型时壁厚处容易出现短射和收缩痕。产品外观不得存在熔接痕,基本尺寸必须达标。

1.2 分析预处理

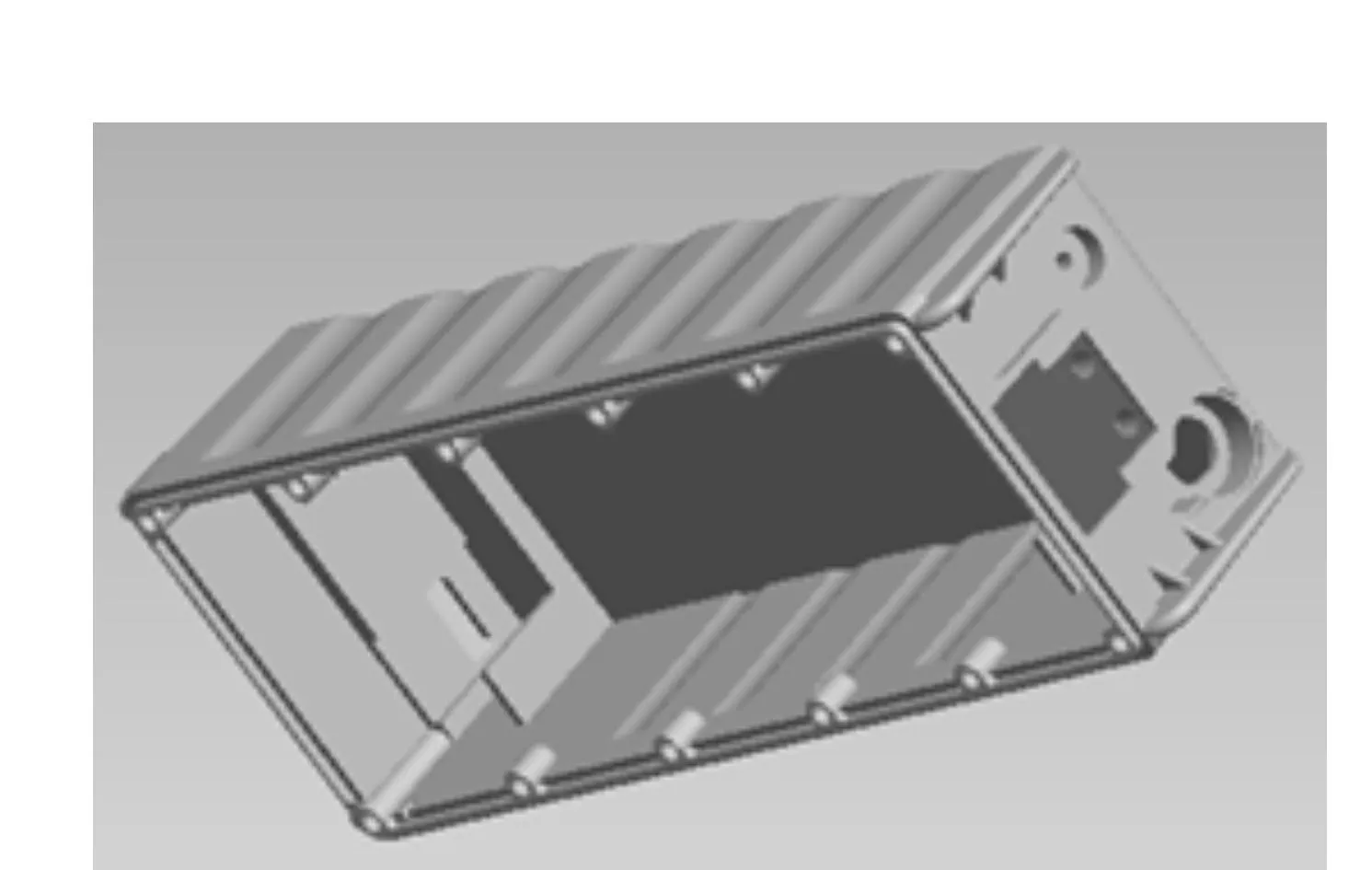

图2 网格修复后的结果

将电池盒三维模型直接导入Moldflow模拟分析软件,网格类型选择双层面,进行网格划分,通过自动修复向导或者合并、移动、插入节点等方式[2]进行修复,以保证网格质量。修复后的网格统计所有信息满足分析要求,如图2所示。

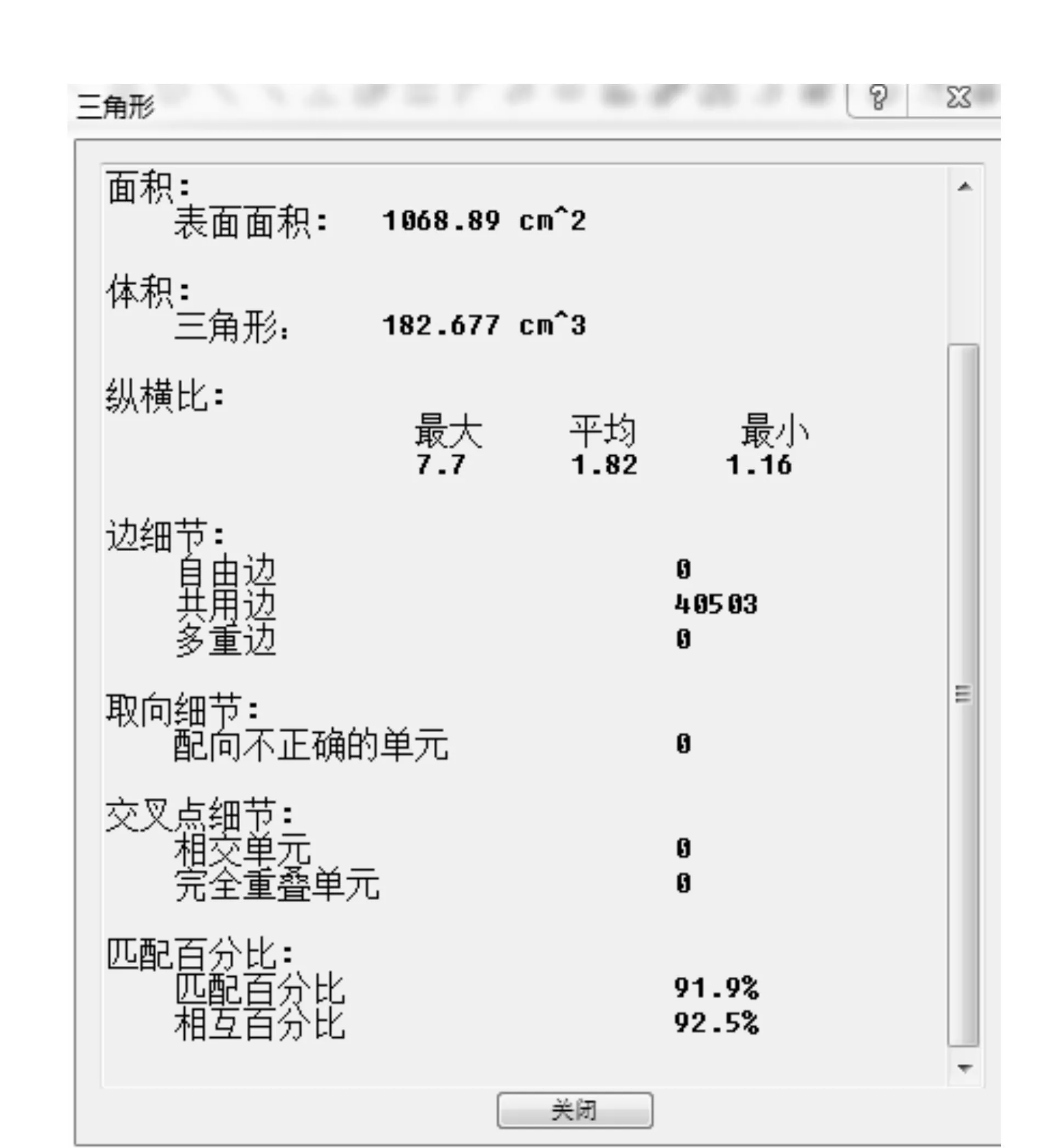

1.3 浇口位置分析

浇口是流道和型腔之间的连接部分,也是注塑模具浇注系统的最后部分,通过浇口直接使熔料进入型腔内。浇口的作用是使从流道来的熔料以较快的速度进入型腔,型腔充满后,浇口能够迅速地冷却封闭,防止型腔内还未冷却的热料回流[3]。浇口也是浇注系统的关键部分,浇口的位置、类型及尺寸对塑件质量影响很大。塑件质量的缺陷,如困气、缩水、夹水纹、分解、冲纹、变形等,往往都是由于浇口设计不合理造成的[4]。本次模拟分析采用推荐的工艺参数,即模具温度为90 ℃,熔体温度为280 ℃。浇口位置分析结果如图3所示,可以看到在电池盒的中间和两侧壁的深色区域为最佳浇口位置区域。因此,在设计浇口位置时可提出两种方案:方案一为单个浇口,方案二为两个浇口,如图4所示。

图3 最佳浇口位置

(a) 方案一 (b) 方案二 图4 不同浇口数目方案示意图

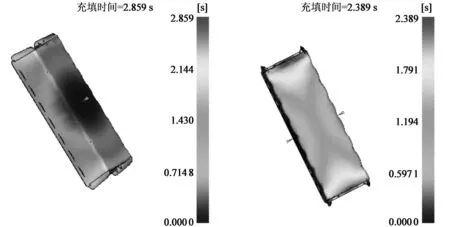

1.4 充填时间分析

充填时间指塑料熔体从注塑机的喷嘴射出直至充满型腔所需要的时间。充填时间分析可以预测塑料熔体在充填过程中是否平衡、是否存在欠注现象等,图5为两种方案充填时间分布图。从图中可以看出两种方案均充满了型腔,充填较均匀,方案二明显比方案一耗时少。

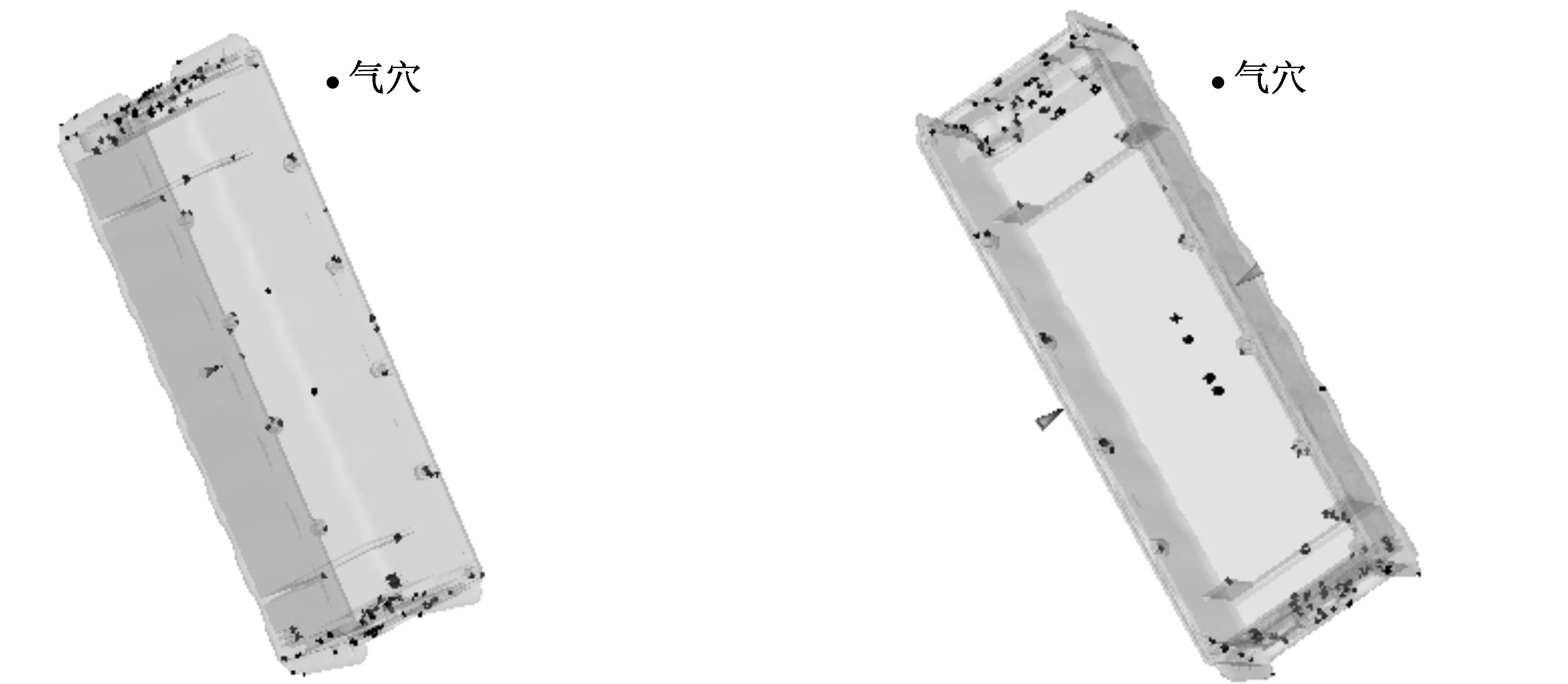

1.5 气穴分析

在熔体进入型腔前,型腔中存在空气,在充填过程中必须把气体排出来,否则会在产品上形成气穴缺陷。更为严重的是,未排出的气体有可能在型腔中形成一个高压地带,导致周围的温度升高,使熔料发生分解,导致产品直接报废。因此,合理的浇口位置应当有利于排气。图6为气穴分布图。

(a) 方案一 (b) 方案二 图5 充填时间分布图

(a) 方案一 (b) 方案二 图6 气穴分布图

从图6可以看出:方案一和方案二的气穴(黑色点)都在两端有孔的地方存在,但方案二在产品底部平面上依旧存在。这是由于方案二是两个浇口进浇,塑料熔体同时在底部平面相遇,导致气体无法排出型腔,而两端的气体可以通过分型面或者左右滑块的间隙排出。

1.6 熔接痕分析

图7为两种方案的熔接痕分析结果,从图中可以看到,方案一的熔接痕主要存在两端口,方案二不仅在两端口存在,底部平面也存在一条明显的熔接痕。大多熔接痕都是冷熔接痕,比如方案二底部的熔接痕是处于充填结束后形成的,此时的塑料熔体温度也比较低,因此熔接痕强度差,不仅外观质量差,而且影响其使用性能,应当避免这种情况。

(a) 方案一 (b) 方案二 图7 熔接痕分布图

综上所述,方案一和方案二均达到预期的设计要求,但方案二的气穴和熔接痕大量存在于产品表面上,产品在表面处的缺陷过多,会导致产品的强度降低,无法正常使用。并且由于熔接痕的存在,产品的外观质量差,无法满足客户的生产要求。另外方案二的双浇口设计会增加模具的复杂性,增加生产成本,故最终选择方案一。

2确定最佳成型工艺及参数

2.1 正交实验

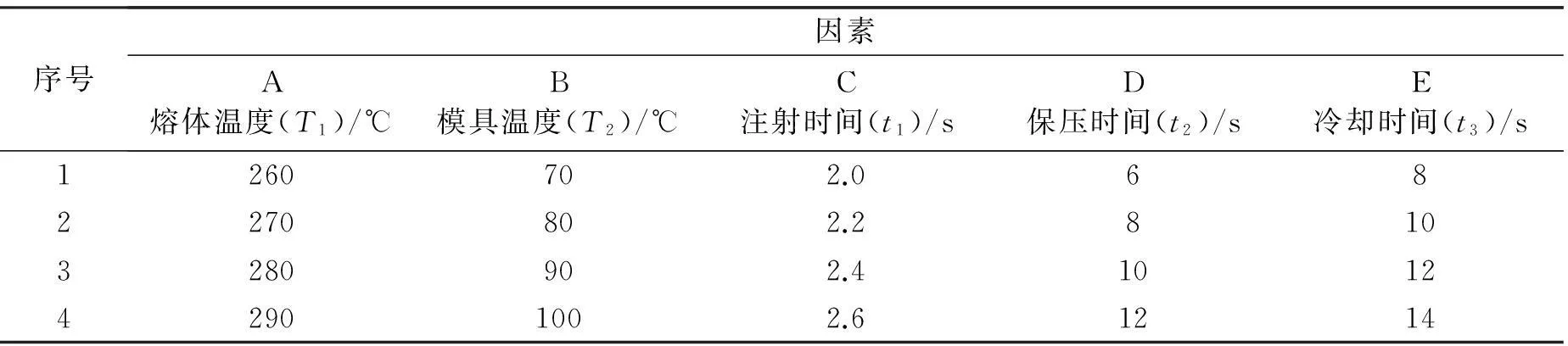

由于塑料熔体在注塑成型过程中受到多种因素影响[5],本次实验选取熔体温度、模具温度、注射时间、保压时间、冷却时间作为因素,总翘曲变形作为实验指标。表1为实验的因素及其水平表。

表1 因素及其水平因子

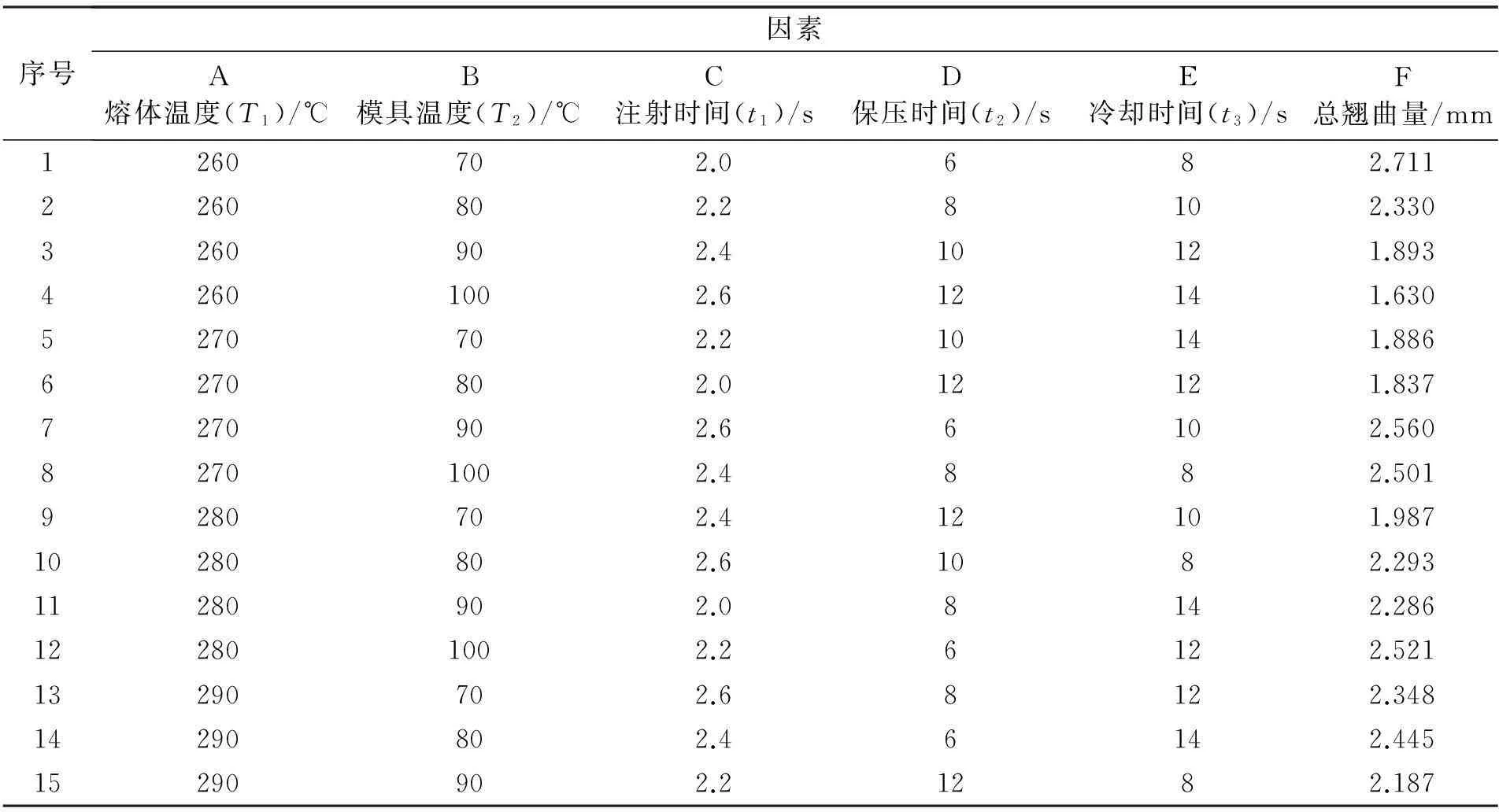

进行正交实验矩阵设计实验。由于模拟实验有5个因素,4个水平,得到正交表L16(45),并对每一组进行模拟实验,记录实验结果中的总翘曲量F,得到正交表格如表2所示。

表2 正交表L 16(4 5)

2.2 实验结果分析

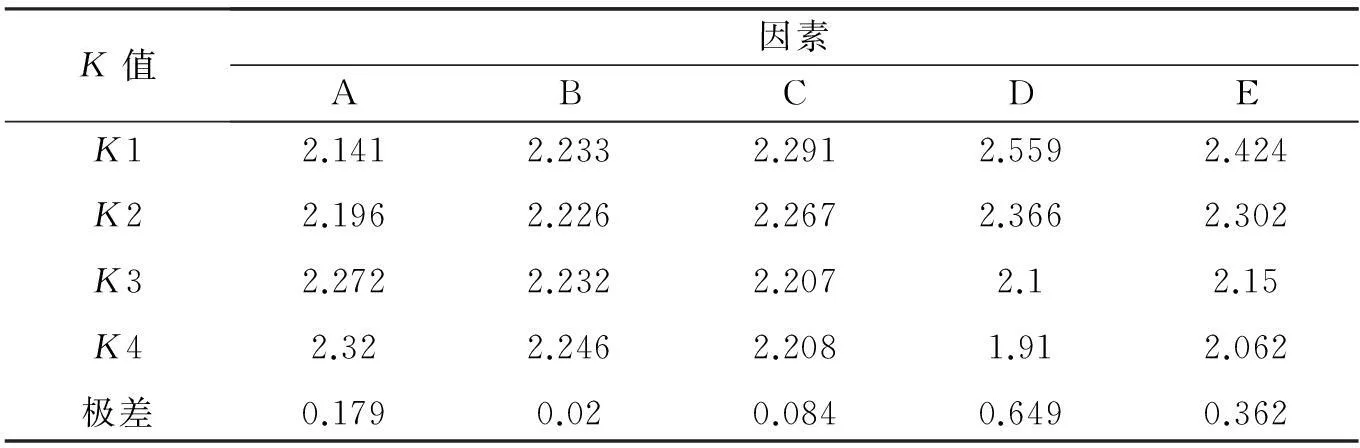

根据表2的正交实验模拟结果,分析各个因子水平的极差[6]可以得到工艺参数对翘曲变形量的影响,如表3所示。从表中可以看出,保压时间D的极差最大,模具温度B的极差最小。按照从大到小排序为D>E>A>C>B。因此,电池盒在注塑成型过程中保压时间对其总翘曲量的影响最大,然后是冷却时间,再次是熔体温度,最后是注射时间和模具温度。

表3 各个因子水平极差

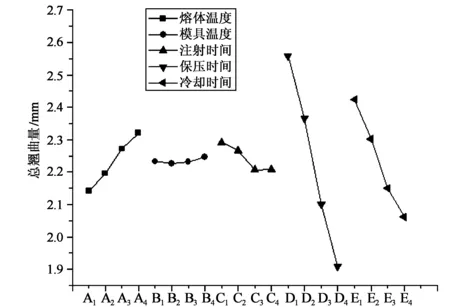

图8 翘曲变形水平影响图

根据表3,以各因素的水平为横坐标,以同一水平的翘曲量的平均值为纵坐标,得到因素水平变化趋势如图8所示。由因素与指标趋势图可以更直观地看出实验指标随着因素水平的变化而变化的趋势,可以为进一步的实验指明方向[7]。

从图8也可以更直接地看出各个因素对电池盒翘曲的影响程度随着水平的变化而变化,影响最大的是保压时间,最小的是模具温度,保压时间和冷却时间趋向于单调递减,然而保压时间过长,会导致产品粘模,无法取出模腔,并且在实际生产中,保证合格产品的前提下,尽量减少成型周期,提高生产效率,往往缩短保压时间和冷却时间。本次保压时间选取10 s,冷却时间选取10 s。最佳成型工艺参数组合是A1B2C4D3E2,即熔体温度260 ℃,模具温度80 ℃,注射时间2.6 s,保压时间10 s,冷却时间10 s。

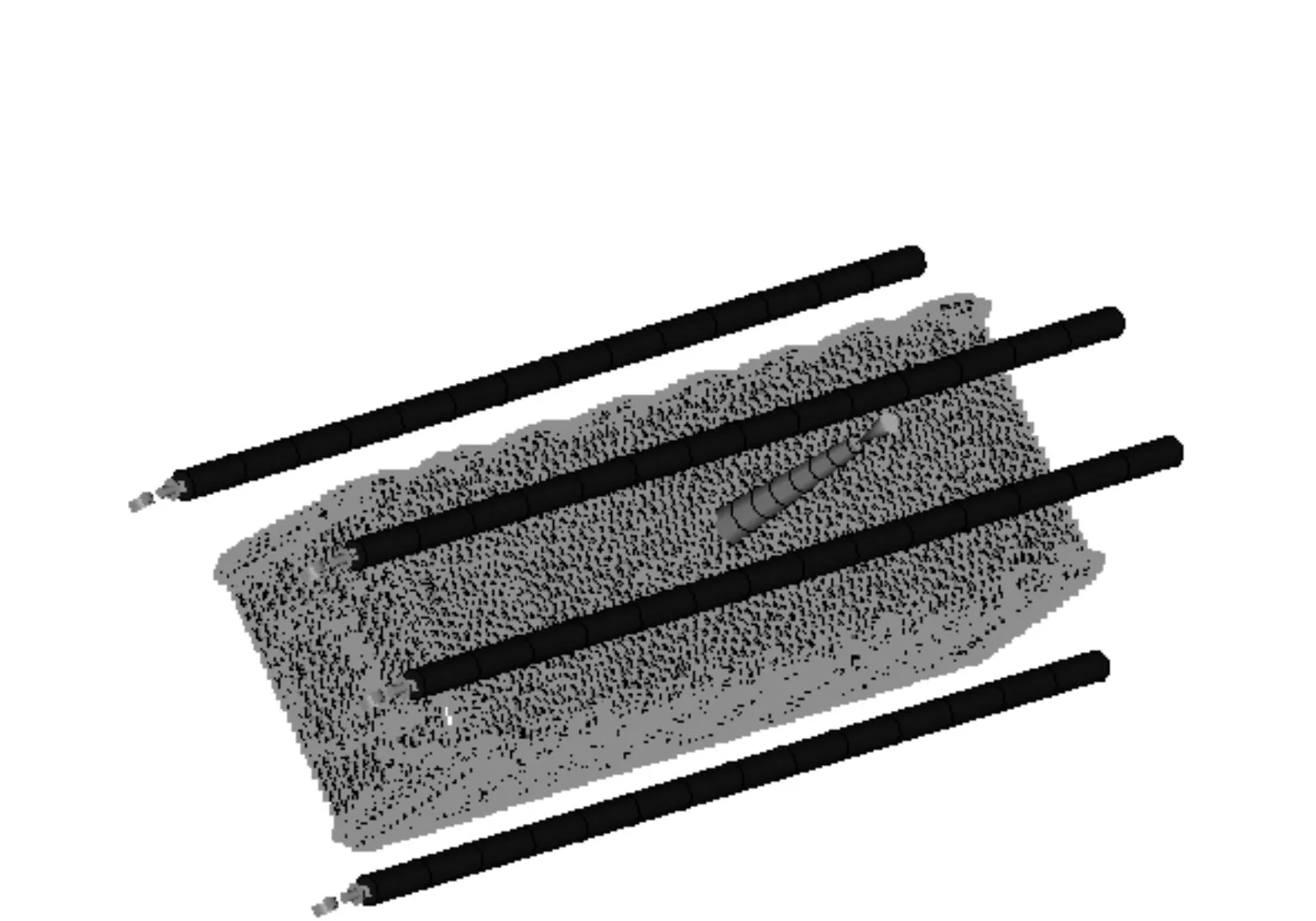

图9 浇注系统与冷却系统的布置

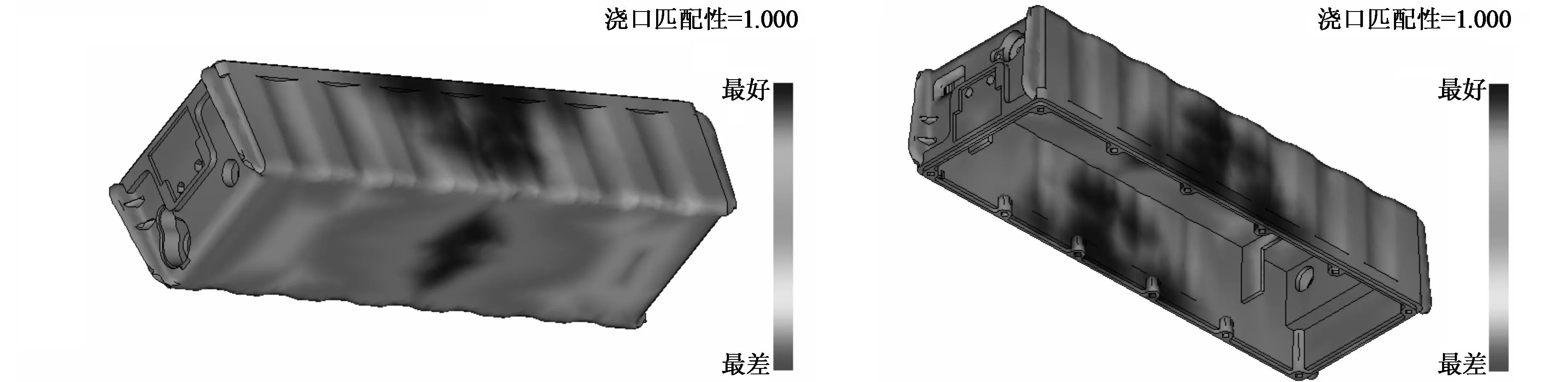

3实际注塑生产验证

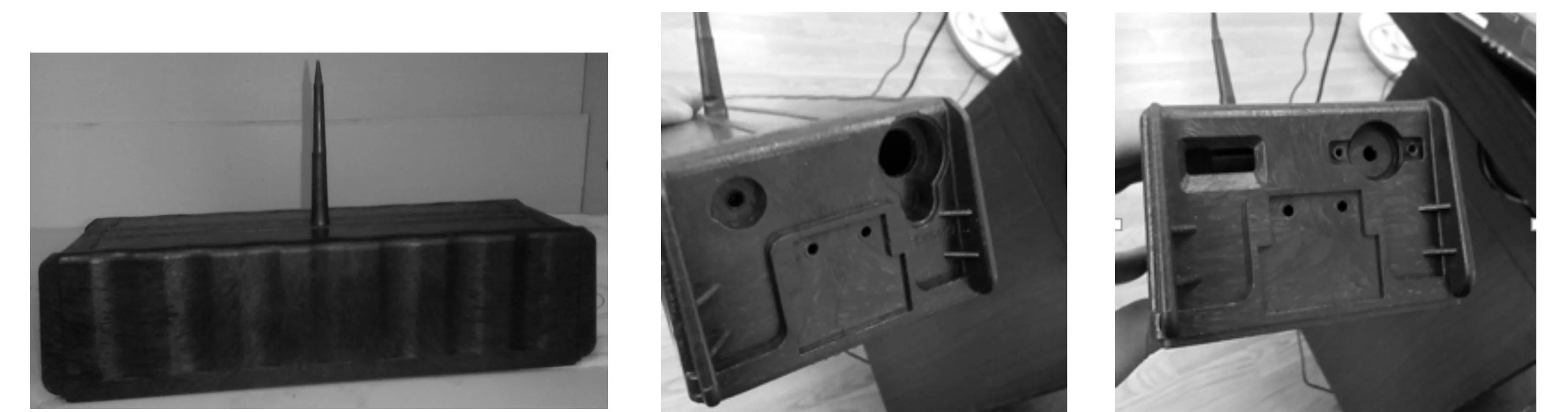

按照方案一的进浇位置,建立浇注系统和冷却系统,如图9所示。浇注系统采取直浇口,小端直径为5 mm,单边锥度为2°,长度为50 mm;冷却管道直径为8 mm,冷却液为水,温度为25 ℃。依据模拟结果进行注塑成型试验,图10为实物图。

从图10可以看出:采用直浇口,产品没有出现欠注现象,局部细小特征,比如加强筋已经完全充满,产品尺寸满足使用要求。因此利用Moldflow模拟软件的分析结果,可得到最佳的浇口位置,设计出合理的浇注系统和冷却系统并运用到实际生产之中是可靠的。

4结论

(1)针对该电池盒塑件通过Moldflow模拟成型过程分析,得出了最佳浇口位置及数目;

(2)利用Moldflow软件对电池盒进行了翘曲分析,得到了最佳成型工艺参数,即熔体温度为260 ℃,模具温度为80 ℃,注射时间为2.6 s,保压时间为10 s,冷却时间为10 s;

(3)模拟结果为企业实际生产提供了理论依据,并利用模拟结果指导实践,设计与制造出合理的注塑模具,得到了合格的注塑件。

(a) 主视图 (b) 左视图 (c) 右视图 图10 电池盒实物图

[参考文献]

[1]朱圆圆.注塑模结构设计及注塑成型数值模拟研究[D].乌鲁木齐:新疆大学,2009.

[2]陈望,曾晶晶.基于Moldflow软件的托盘注塑成型研究[J].塑料工业,2013,41(1):63-66.

[3]魏云龙.基于Pro/ENGINEER的锥齿轮注塑模CAD系统的研究与开发[D].太原:太原理工大学,2009.

[4]郭广思.注塑成型技术[M].北京:机械工业出版社,2009.

[5]郭星星,王进.曲面薄板注塑成型翘曲数值模拟及优化[J].塑料,2010,39(5):94-96.

[6]胡建强.薄壁塑件注射成型工艺参数的优化[D].湘潭:湘潭大学,2014.

[7]张昉昀,钟汉如.基于Moldflow和DOE技术的翘曲变形工艺优化[J].塑料,2011,40(4):90-92.

[责任编辑:魏 强]

Study on battery cover molding and optimization based on Moldflow

ZHANG Lin1,ZHANG Hui1,LIU Rui2,GUO Xi-lu2

(1.School of Material Science and Engineering, Shaanxi University of Technology,Hanzhong 723000, China;2.Shaanxi Fenghuo Communication Group CO.,Ltd, Baoji 721006, China)

Abstract:Taking injection mold design of the battery cover as an example,using the analysis of best gate location of the battery cover on Moldflow, we thus have thus determined the best location and the number of the gate. The warps and deformationq of the battery box is mainly affected by melt temperature, mold temperature, injection time, packing time and cooling time. Using the orthogonal experimental method for combined analysis of the five process parameters. Then warpage analysis of the battery box was done in Moldflow software, the main factors affecting the warpage is holding time and the best molding process parameters combination can be got. Finally the results of Moldflow analysis was tested accurately.

Key words:injection molding;Moldflow software;gate;warping deformation