钛合金超声椭圆振动辅助车削实验研究

2016-01-06路冬,蔡力钢,程强等

第一作者路冬女,博士,副教授,1980年1月生

钛合金超声椭圆振动辅助车削实验研究

路冬1,2,蔡力钢1,程强1,吴勇波3

(1. 北京工业大学机械工程与应用电子技术学院,北京100124; 2. 南昌航空大学航空制造工程学院,南昌330063;3.秋田县立大学机械智能系统工程系,日本秋田015-0055)

摘要:设计钛合金超声椭圆振动辅助车削实验,获得不同超声波电源电压下刀具近似椭圆运动轨迹。分析超声椭圆振动辅助车削切削力变化规律,与普通车削相比超声椭圆振动辅助车削能在较大程度上降低切削力。研究超声椭圆振动辅助车削工件表面粗糙度变化规律,与普通车削相比超声椭圆振动辅助车削工件表面粗度Ra值略增大,Rz值明显降低。分析进给速度对切削力的影响规律,随进给速度增大,普通车削及超声椭圆振动辅助车削切削力均升高。对同一进给速度,与普通车削相比超声椭圆振动辅助车削切削力均降低,且随进给速度增加其降低幅度减小。对比超声椭圆振动辅助车削与普通车削工件表面形貌发现,施加超声椭圆振动后工件表面沿切削速度方向形成有规律振纹。

关键词:钛合金;超声椭圆振动辅助车削;切削力;表面粗糙度

收稿日期:2014-02-08修改稿收到日期:2014-03-27

中图分类号:TG506.5文献标志码:A

基金项目:国家自然科学

Tests for ultrasonic elliptical vibration-assisted turning of titanium alloy

LUDong1,2,CAILi-gang1,CHENGQiang1,WUYong-bo3(1. College of Mechanical & Electrical Engineering, Beijing University of Technology, Beijing 100124, China;2. School o Aeronautic and Manufacturing Engineering, Nanchang Hangkong University, Nanchang 330063, China;3. Department of Machine Intelligence and Systems Engineering, Akita Prefectural University, Akita 015-0055, Japan)

Abstract:Tests for ultrasonic elliptical vibration-assisted turning (UEVT) of titanium alloy were carried out. The elliptical trajectories of the cutting tool under different power supplying levels were obtained. The variations of the cutting forces in UEVT were analyzed. It was shown that compared with cutting forces in conventional turning (CT), the cutting forces in UEVT decreases obviously. The surface roughness in UEVT was also studied. The results showed that compared with surface roughness in CT, the surface roughness Ra value in UEVT is a little bit larger, while the surface roughness Rz value decreases obviously in UEVT. The effect of feed rate on cutting forces was analyzed. It was shown that the cutting forces increase with increase in the feed rate both in CT and UEVT; for the same feed rate, the cutting forces in UEVT are less than those in CT; the reduction level decreases with increase in the feed rate. The morphologies of a workpiece, surface were observed both in CT and UEVT. It was shown that regular vibration marks along the cutting rate direction on the workpiece surface are found in UEVT.

Key words:titanium alloy; ultrasonic elliptical vibration-assisted turning (UEVT); cutting force; surface roughness

钛合金因具有密度小、比强度高、热稳定性及抗腐蚀性好等优点广泛用于航空航天、国防、生物医学等领域。由于钛合金的导热系数小、弹性模量小、化学活性高等特性致其切削过程中温度高、单位面积切削力大,进而导致刀具磨损严重、工件变形难以控制、工件表面质量难以保证等问题。用传统的切削方法很难实现钛合金高效、低成本加工,为此引入超声振动辅助加工方式。Riaz等[1]通过在刀具上施加沿切削速度方向的超声振动,进行新型钛合金Ti6Al2Sn4Zr6Mo及 Ti6Al7Zr6Mo0.9La辅助车削实验研究。结果表明,与传统车削相比,超声振动辅助车削法向切削力降低、表面粗糙度提高、切屑变短。Maurotto等[2-3]通过在刀具上施加沿切削速度方向的超声振动,进行钛合金Ti-15- 3-3-3切削加工性研究。结果表明,与普通车削相比超声振动辅助车削可明显降低切削力平均值,且材料去除率及工件表面质量得到提高。Patil等[4]对钛合金Ti6Al4V超声振动辅助车削有限元仿真及实验研究,刀具超声振动方向为切削速度方向,发现施加超声振动后切削力及切削温度明显降低,切屑宽度减小。路冬等[5]建立钛合金超声振动辅助车削有限元仿真模型,并在刀具上施加沿切削速度方向超声振动,分析超声振动振幅及频率对切削力及刀尖温度影响规律。何俊等[6]建立钛合金TC4热应力耦合二维超声椭圆振动辅助切削模型,刀具振动方向为切削速度方向及切屑流出方向,与单向超声振动辅助切削相比超声椭圆振动辅助切削切屑变形系数、切削力降低,切削温度略升高。超声椭圆振动辅助切削与单向超声振动辅助切削相比,对难加工材料有更好的优越性[7],已有钛合金超声振动辅助切削研究大多为单向超声振动辅助切削,对钛合金超声椭圆振动辅助切削加工机理研究较少。

基于以上原因,本文开展钛合金超声椭圆振动辅助车削实验研究,分析刀具超声椭圆振动振幅、进给速度等对切削力、表面粗糙度影响规律,为钛合金超声椭圆振动辅助切削加工提供指导。

1钛合金超声椭圆振动辅助车削实验

1.1超声椭圆振动辅助车削实验装置

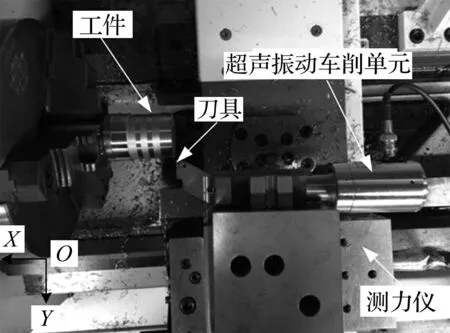

图1为钛合金超声椭圆振动辅助切削示意图,刀具同时在两个方向产生振动,即工件轴向为X向;工件径向为Y向。刀具沿X方向振幅为Ax,Y方向振幅为Ay,刀具进给速度为Vf。图2为实验装置图,将超声振动辅助车削单元(日本岳将公司,UL40-A1)通过连接装置安装在测力仪(Kistler公司,9257B)上,用三菱公司的硬质合金刀片(TPGX0800204),刀尖圆弧半径为0.4 mm,刀具前角0°、后角11°、主偏角90°、副偏角30°。

图1 超声椭圆振动辅助车削示意图 Fig.1Illustration of the ultrasonic elliptical vibrationassisted turning

图2 超声椭圆振动辅助车削实验装置 Fig.2 Experimental setup for ultrasonic elliptical vibration assisted turning

1.2刀具振幅测量

刀具固定在刀架上,见图3。采用两台多普勒激光振动测试仪(小野测器,LV-3300)测量超声波不同输出电压时刀具对应的两方向振幅,用示波器合成刀具在XOY平面的运动轨迹,见图4。由图4看出,刀具的运动轨迹近似椭圆,并沿逆时针方向运动。随超声波电源电压增大刀具沿X、Y向振幅均增大。刀具的椭圆运动轨迹使其在切出阶段沿X、Y方向同时远离工件,利于刀具散热、减小后刀面与已加工表面摩擦。

图3 刀具振幅测量 Fig.3 Measurement of vibration amplitudes of the cutting tool

图4 XOY平面内刀具运动轨迹 Fig.4 Trajectory of the cutting tool on XOY plane

1.3超声振动辅助车削实验条件

直径40 mm的钛合金Ti6Al4V按图2安装在三爪卡盘上。超声椭圆振动辅助车削实验参数见表1。

表1 超声椭圆振动辅助车削实验参数

2切削力分析

用表1中方案一的实验参数对钛合金进行超声椭圆振动辅助车削实验。由普通车削到超声椭圆振动辅助车削再到普通车削过程中切削力变化规律见图5。由图5看出,t=0~1.8 s开始切削,t=1.8~4 s普通车削进入稳态,t=4 s时刀具上施加超声椭圆振动(超声波电源电压为30%),t=4~6.3 s为超声椭圆振动辅助切削阶段;t=6.3 s时关闭超声波电源,t=6.3~8 s再次进入普通车削阶段。普通车削过程中三方向切削力平均值分别为Fx=32.6 N,Fy=23 N,Fz=15.5 N。刀具施加超声椭圆振动(超声波电源电压为30%)后,三方向切削力平均值分别为Fx=27.6 N,Fy=18.5 N,Fz=8.24 N,与普通车削相比Fx降低15.3%,Fy降低19.6%,Fz降低46.9%。可见施加超声后三方向切削力明显降低。超声椭圆振动辅助车削切削力随超声波电源电压的变化规律见图6。由图6看出,随超声波电源电压增加即随椭圆超声振动振幅增大,三方向切削力均降低,Fz降低幅度最大,Fx次之,Fy最小。

图5 超声椭圆振动辅助车削与普通车削切削力比较Fig.5ComparisonofthecuttingforcebetweenUEATandCT图6 切削力随超声波输出电压的变化Fig.6Theeffectofpowersupplyingleveloncuttingforce图7 切削力随进给速度的变化Fig.7Theeffectoffeedrateoncuttingforce

用表1方案二的实验参数对钛合金进行超声椭圆振动辅助车削实验。进给速度对切削力影响见图7。由图7看出,普通车削与超声椭圆振动辅助车削的切削力均随进给速度增大而增大,但对同一进给速度与普通车削相比,超声椭圆振动车削切削力均降低,且随进给速度加快降低幅度减小,因此在较低进给速度下更能发挥超声椭圆振动辅助切削优越性。

3表面粗糙度及表面形貌分析

按表1方案一的实验参数对钛合金进行超声椭圆振动辅助车削实验。用TaylorHobson触针式粗糙度测试仪测量工件表面粗糙度Ra及Rz值,见图8。由图8看出,与普通车削相比施加20%的超声波电源电压后工件表面粗糙度Ra值略增大,工件表面粗糙度Rz值降低,继续增大超声波电源电压,表面粗糙度Ra及Rz值均增大。测量普通车削及超声椭圆振动辅助车削(超声波电源电压30%)沿进给方向4 mm长度上工件轮廓,见图9。由图9可知,施加超声椭圆振动后工件表面均匀一致性提高。用KEYENCE激光显微镜观察普通车削与超声波电源电压为30%时工件表面形貌见图10。由图10可知,施加超声后工件表面沿切削速度方向形成有规律的振纹。

图8 表面粗糙度随超声波输出电压变化Fig.8Theeffectofpowersupplyinglevelonsurfaceroughness图9 普通车削与超声椭圆振动辅助车削工件表面轮廓Fig.9WorkpiecesurfaceprofileinCTandUEVT图10 普通车削与超声椭圆振动辅助车削工件表面形貌Fig.10WorkpiecesurfacemorphologyinCTandUEVT

4结论

本文通过对钛合金超声椭圆振动辅助车削实验研究,结论如下:

(1) 获得不同超声波电源电压下刀具运动轨迹,刀具振动轨迹近似为XOY平面椭圆,刀具在XOY平面内沿逆时针方向运动;超声波电源电压增加,刀具沿X向、Y向振幅增大。

(2)分析超声椭圆振动辅助车削切削力变化规律知,与普通车削相比超声椭圆振动辅助车削能在很大程度上降低切削力,最明显的为Z方向切削力;超声振动振幅增大,切削力降低。

(3)通过分析超声椭圆振动辅助车削工件表面粗糙度变化规律知,与普通车削相比超声椭圆振动辅助车削工件表面粗度Ra值略增大,工件表面粗度Rz降低明显,说明施加适当超声振动振幅可在保证表面粗度Ra值增加不大情况下大幅降低工件表面粗度Rz值,提高工件表面的均匀一致性。

(4)由进给速度对切削力影响规律知,进给速度增大,普通车削及超声椭圆振动辅助车削切削力均升高。同一进给速度,与普通车削相比超声椭圆振动辅助车削切削力均降低,且随进给速度增加降低幅度减小,表明进给速度越低越能发挥超声椭圆振动辅助车削的优越性。

(5)对比普通车削及超声椭圆振动辅助车削工件表面形貌发现,施加超声椭圆振动后沿切削速度方向工件表面形成有规律的振纹。

(6)超声振动振幅增大,三方向切削力均降低,工件表面粗糙度Ra值增大。用超声椭圆振动辅助切削钛合金时,应在保证工件表面质量前提下适当增大超声振动振幅。

参考文献

[1]Riaz M, Hussain M S, Maurotto A, et al. Analysis of a free machiningα+βtitanium alloy using conventional and ultrasonically assisted turning[J]. Journal of Materials Processing Technology, 2014, 214:906-915.

[2]Maurotto A, Muhammad R, Roy A, et al. Comparing machinability of Ti-15-3-3-3 and Ni-625 alloys in UAT [J]. Procedia CIRP, 2012, 1:330-335.

[3]Maurotto A, Riaz M, Roy A, et al. Enhanced ultrasonically assisted turning of aβ-titanium alloy[J]. Ultrasonics, 2013, 53:1242-1250.

[4]Patil S, Joshi S, Tewari A, et al. Modelling and simulation of effect of ultrasonic vibrations on machining of Ti6Al4V[J]. Ultrasonics, 2014, 54(2): 694-705.

[5]路冬, 黄红福, 吴勇波, 等. 基于ALE方法的钛合金超声振动车削仿真[J]. 振动与冲击, 2013, 32(15): 59-62.

LU Dong, HUANG Hong-fu, WU Yong-bo, et al. Finite element simulation of ultrasonic assisted turning of titanium alloy based on ALE method[J]. Journal of Vibration and Shock, 2013, 32(15):59-62.

[6]何俊, 夏斌. TC钛合金超声波椭圆振动切削仿真研究[J]. 组合机床与自动化加工技术, 2013 (11):17-19.

HE Jun, XIA Bin. Simulation study of ultrasonically elliptical vibration cutting of TC4 Ti alloy[J]. ModularMachine tool & Automatic Manufacturing Technique, 2013(11):17-19.

[7]Zhang X Q, Kumar A S, Rahman M, et al.Experimental study on ultrasonic elliptical vibration cutting of hardened steel using PCD tools[J]. Journal of Materials Processing Technology, 2011, 211(11): 1701-1709.