脱氧装置硫化流程优化

2016-01-05韩大明,沈华

脱氧装置硫化流程优化

韩大明 , 沈华

(河南省煤气(集团)有限责任公司 义马气化厂 , 河南 义马472300)

摘要:研究了一种脱氧装置硫化流程的优化方案,不仅可以控制硫化物料组分,减少硫化副反应,而且可以控制硫化温度,提高催化剂活性和稳定性。该优化方案简单易行,投资费用低。

关键词:脱氧 ; 硫化 ; 优化

中图分类号:TQ050.2文献标识码:B

收稿日期:2014-12-22

作者简介:韩大明(1984-),女,工程师,从事煤化工技术管理工作,电话13639833657。

0前言

近年来随着民用天然气的推广使用,民用煤气逐步被天然气取代,最终将完全退出燃气市场。面对此严峻形势,义马气化厂对产品结构进行调整,利用碎煤加压气化煤制气中甲烷含量高的特点,提出将煤制气中的甲烷提取出来,做成管道天然气,剩余合成气中的CO作为醋酸装置的原料,利用富余的氢气新建合成氨—硝铵装置,为企业增加新的效益增长点。

脱氧装置是为该产品结构调整项目所配套的新增装置,主要任务是脱除原料气中微量的氧气,为后续工艺提供合格的原料气,防止氧气的存在对后续甲烷分离的冷箱设备操作带来有害影响。

1脱氧装置硫化原理

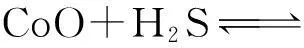

脱氧工艺是采用适于原料气的专用脱氧剂,在适宜温度条件和催化剂作用下O2与CO、H2进行反应使氧气得以脱除。其反应为:

其专用脱氧剂为钴钼系耐硫低变催化剂,主要活性组分为氧化钼,以氧化钴为促进剂,以氧化铝为载体。脱氧催化剂中的Co与Mo是以氧化态形式存在,这种形态的催化剂不具有活性,只有将Co、Mo转化为硫化态,才具有活性。将催化剂中Co、Mo由氧化态转化为硫化态的过程称为催化剂的硫化,硫化分为强制硫化与自然硫化两种形式。

为使气体中有足够的H2S含量,以保证硫化过程顺利进行,通常采取向系统连续添加CS2的方法,并在一定温度下(200 ℃)发生氢解作用生成H2S。其主要反应为:

ΔH=-240 kJ/mol

ΔH=-13.6 kJ/mol

ΔH=-48.6 kJ/mol

上述CoO与MoO3反应生成MoS2和CoS的反应是一个可逆的放热反应。

其中可能发生副反应:在有氢气存在、无硫化氢的条件下,氧化态的催化剂活性组分(氧化钴、氧化钼等)被氢气还原,生成金属钴、钼和水,导致催化剂活性损失。

在硫化氢穿透前,催化剂上的金属氧化态很容易被氢气还原,成为低价位的金属氧化物甚至成为单质金属,低价位的金属或单质金属难于硫化,同时被还原的金属对油有强的吸附作用,会加速裂解反应,造成催化剂大量积炭,使活性降低,因此硫化过程中要求必须有合适的H2、H2S(CS2)组分。

在一定的温度和硫化氢分压下,把催化剂由氧化态变成活性稳定的硫化态,可以提高催化剂活性和稳定性,延长催化剂寿命。

2脱氧装置硫化流程优化

目前国内的升温硫化方式大概有三种:①直接用气化气(粗煤气、焦炉气)升温硫化,利用气化气(粗煤气、焦炉气)里含有的H2S来硫化。②用H2(含有25%左右气体)加CS2来升温硫化(有直接放空和循环硫化两种模式)。③在催化剂里面直接加入固体硫化剂,用气化气(粗煤气、焦炉气)来升温硫化。

这几种催化剂的升温硫化方案各有优缺点。第一种:硫化气体中H2S的浓度低,硫化所需时间太长,高温强化效果不佳,现在只有部分厂家在催化剂二次硫化中采用;第二种:比较容易控制H2S的加入量,浓度也易于掌握,高温硫化效果好,且用时较短,简单方便,使用广泛。要注意的是CS2使用、储存、运输时的安全问题;第三种:直接加固体硫化剂。硫化剂价格较贵,与CS2硫化相比,性价比略逊一筹,目前企业很少采用。

义马气化厂脱氧装置专用脱氧剂供应商和设计院在结合义马气化厂工艺生产流程及气体组分后提出两种方案:①利用粗煤气、焦炉气中含有的H2升温至160 ℃后添加CS2来硫化,反应后气体直接排放。硫化时间大约需要56 h。②在第一种方案的基础上,增加循环风机,部分循环硫化,部分排放。维持硫化时H2含量为20%~25%。硫化时间大约需要42 h。

经过模拟运行计算,义马气化厂两套脱氧装置采用第一种方案,每小时消耗10 000 Nm3煤气,排放56 h,煤气单价0.53元/Nm3,则需要运行费用为:10 000×56×0.53×2= 59.36万元。

采用第二种方案,增加一台循环风机,设备一次投资费用30万元(不考虑运行电费),每小时平均消耗4000 Nm3煤气,排放42 h。则需要运行费用:

4 000×42×0.53×2+30= 47.8万元

以上两种方案如果考虑其他所需运行配套装置,其运行费用将更高;同时无法满足全厂停车检修和计划外停车后使用的条件要求。因此需要充分考虑产品结构调整改造前和改造后工厂生产运行实际要求,尽可能降低运行费用、一次投资费用,同时满足硫化要求,保证脱氧剂硫化效果,延长催化剂寿命。

经过义马气化厂技术人员的反复工艺配置调整和气化厂改造前后操作运行流程优化,提出采用H2+N2加CS2来升温硫化。

该升温硫化过程采用工厂投运前期富余的低压氮气(6 000 Nm3/h )进行升温,然后配入来自甲醇合成之后膜分离氢气(89%、4 000 Nm3/h)升温至300 ℃ 加入CS2来升温硫化,减少硫化副反应,进一步提高硫化效果,实际硫化时间只需要19 h,没有增加物料消耗费用。可以实现降低运行费用、设备投资费用,同时满足硫化要求,保证脱氧剂硫化效果,延长催化剂寿命。硫化速度及CS2补充量见表1。

表1 硫化速度及CS 2补充量

3结论

义马气化厂采用H2+N2加CS2对脱氧装置硫化流程进行优化,有力地控制了硫化物料组分,减少了硫化副反应,同时在操作中也强有力地控制了硫化温度,避免硫化时飞温发生,为脱氧装置提供了一种简单易行,投资较少的硫化流程。