提高热轧运输辊道使用寿命的分析与应用

2016-01-01党平刚

党平刚

(攀枝花钢钒有限公司热轧板厂,四川攀枝花617023)

提高热轧运输辊道使用寿命的分析与应用

党平刚

(攀枝花钢钒有限公司热轧板厂,四川攀枝花617023)

针对攀钢1450热轧板厂运输辊道辊子存在使用寿命短及划伤产品表面等缺陷,进行了详尽的原因分析,提出了采用自动埋弧堆焊技术,提高辊子表面机械性能,增强其抗冷热疲劳性、耐磨性、抗剥落性,并相应的改进辊子冷却方式,延长辊子使用寿命,保证正常生产。

辊子;埋弧堆焊;机械性能;寿命

1 引言

攀钢1 450mm热轧板厂粗轧区运输辊道,主要承担中间板坯的运输工作,是热轧工序的主要附属设备,辊子材质采用45#钢,表面设计硬度HB215~271。近年来,由于热轧产品升级及工艺不断改进,辊子表面性能无法满足热轧工艺要求,在生产过程中,辊面出现磨损及腐蚀,辊身表面质量严重受损,导致产品频繁出现热擦划伤缺陷,为了保证产品质量,只能被迫通过缩短辊道更换周期及现场打磨辊道表面等措施,辊子使用寿命大幅降低,不但增加了维修成本,而且产品热擦划伤无法得到根本治理,致使生产频繁中断,经济效益受到严重影响。

为了保证正常的生产,提高产品质量,开发新品种,进行了提高辊道辊子表面机械性能的分析与研究,采用埋弧堆焊工艺,对辊道表面进行堆焊修复,提高其机械性能,使运输辊道表面具有优良的抗冷热疲劳性、耐磨性、抗剥落性,并对辊道冷却方式,进行配套改进,增加辊道的使用寿命及质量。

2 运输辊道存在的缺陷及原因分析

2.1 运输辊道辊子结构

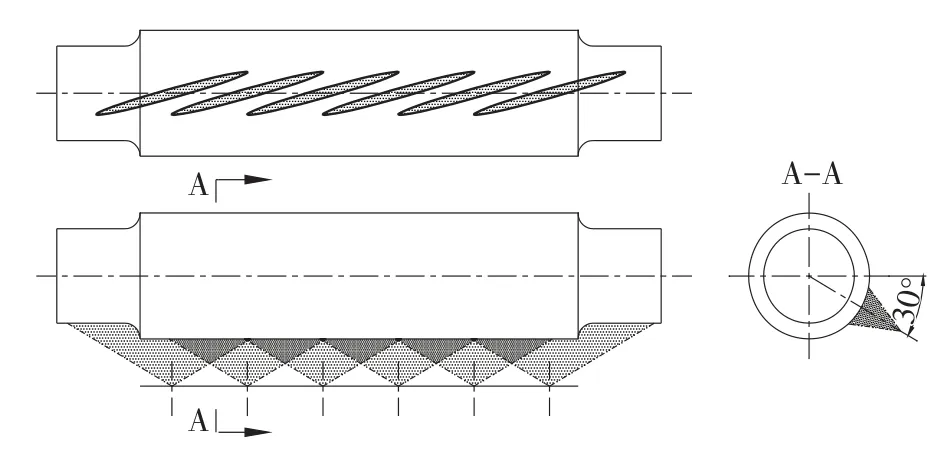

运输辊道辊子为焊接结构空心辊,包含两侧辊颈、中间辊身三部分,其中辊身直接接触中间板坯,是辊子的工作部分,受热受力比较大,辊身材质为45#钢,表面设计硬度HB241,辊子结构如图1所示。设计两侧辊颈部分采用外冷水喷射冷却,辊身部分不冷却。

图1 运输辊道辊子结构示意图

2.2 存在的缺陷

近几年,随着市场对产品性能及质量要求的不断提高,生产当中需要开发出高强度的热轧板,相应的轧制工艺也需要改进,对运输辊道的表面性能也相应的需要提高,由于对辊子表面性能的改进没有跟上轧制工艺的需求,相继出现了以下缺陷。

(1)辊身表面出现裂纹,如图2所示,热轧当中,造成钢板下表面被划伤缺陷,影响钢板产品的质量。

图2 辊身表面裂纹形貌图

(2)辊身表面会出现严重“粘肉”现象,如图3所示,影响辊道使用寿命及产品的质量。

图3 辊身表面“粘肉”形貌图

(3)辊身表面局部锈蚀极为严重,如图4所示,产生剥落沟槽,直接造成热坯划伤。

图4 辊身表面局部锈蚀形貌图

(4)辊身表面耐磨损的性能差,辊子使用寿命仅有0.5年,维修成本大。

2.3 缺陷原因分析

在热轧生产当中,运输辊道辊身接触1 000℃以上高温板坯,并受冷却水冷却,主要存在粘着磨损、磨料磨损、应力疲劳磨损、腐蚀磨损,并且辊面磨损机理多项综合交错,下面对热轧粗轧区运输辊子磨损及腐蚀机理进行分析。

(1)辊面存在应力疲劳磨损缺陷。辊子在1 000℃以上工况中,由于原设计没有辊身冷却,辊面在工作时经高温长期热辐射和热传导,高温会对金属的硬度、显微组织、互溶性以及增加氧化速率产生影响从而改变了工作层耐磨性。高温引起辊面组织相变、再结晶、影响磨擦副的互溶性,致使辊面产生变形热应力裂纹及剥落现象,如图2所示,金属高温强度下降,表面开裂掉肉导致产品表面热划伤。

由于工艺需要,增设临时辊身表面外冷水冷却后,辊子承受反复的加热和冷却作用,受交变热循环及辊面热透性不足,表面调质性能发生改变,辊子组织应力致使辊身表面大量产生连续状细小应力疲劳裂纹,如图5所示。

图5 辊身表面疲劳裂纹示意图

(2)辊面存在粘着磨损缺陷。在轧制生产过程中,中间板坯进出轧机冲击大,环境温度高,由于热传导、热辐射及摩擦作用,轧机前后的运输辊子辊面出现局部硬度下降,辊面粘附的氧化铁皮及细小磨粒被带入滑动面间,使局部接触点发生粘着或焊合,如图3所示。

(3)辊面存在腐蚀磨损缺陷。在轧钢过程中,喷射到辊身的冷却水受热,在辊面和钢坯接触处产生高压蒸汽,对辊面造成冲蚀和汽蚀,产物在辊面形成铁锈,破坏了金属表面保护膜,促进了辊身磨损消耗,特别是冷却不均匀将直观呈现出辊面局部锈蚀极为严重,最终产生剥落沟槽,造成中间板坯划伤,辊面质量出现的缺陷形貌如图4所示。

(4)辊面存在磨料磨损缺陷。由于粗轧机为四辊可逆轧制,在轧制过程中道次间隔时间达11s~27s,正常生成的氧化铁皮形成大量磨料,磨料硬度约为HRC20~35,对轧机前后运输辊道表面造成低应力磨损,在板坯压力及辊子速度冲击作用下,磨料粒子对辊面产生凿削磨损,辊子工作层被磨损一段时间后,其硬度Hu和磨料硬度Ha的比值≤0.5~0.8时,进入硬磨料磨损,产生快速磨损现象,由于辊身受低应力磨料磨损和凿削磨损,致使辊面直径磨损大于1mm/月,辊子使用寿命较短。

3 改进的技术措施

根据以上分析可知,必须提高辊道辊子表面的抗冷热疲劳性、耐磨性、耐腐蚀性,才能提高其使用寿命及运行稳定性,通过对国内外相关资料及实绩的研究,确定采用自动埋弧堆焊技术,制作复合辊子,对辊子表面进行处理,增强表面机械性能。

3.1 辊子工作层材料选择

为了节省费用,对原辊道辊子进行辊身表面修复,利用埋弧堆焊技术,制作工作层,原辊作为基层。辊子磨损形式主要是粘着和磨料磨损,属低应力磨料磨损类型和凿削磨损及冷、热应力疲劳磨损。根据分析结果,研究选择合适的工作层材料,使工作层具有很好的机械性能。实验表明材料中铬含量达到12%以上时,可以形成完整、致密、粘着力强的富铬氧化膜,使金属具有高温抗氧化性和耐氧化性介质腐蚀作用,并增加钢的热强性,适当增加Co、Ni、V等,也能提高复合层的高温强度及热硬性,从而能够提高辊子工作层耐磨性能,选择的工作层焊接材料为Cr13,化学成分如表1。

表1 复合层化学成分表(%)

3.2 辊子表面修复工艺

3.2.1 辊子性能要求

(1)辊身工作层常温为250℃,表面硬度为HRC45,且硬度均匀,为辊身全长不大于±HRC3,硬化层深度保证在5mm,性能均匀一致。

(2)复合层本身的拉力强度要求不小于500MPa;复合层与辊子母材结合强度要求不小于500MPa。

(3)辊子使用寿命不小于2年。

3.2.2 加工工艺流程整个修复加工流程主要包含以下工序:焊前准备——预热——焊接——焊后检查——焊后热处理——精加工

在堆焊修复前对旧辊辊坯进行疲劳层车削、超声波探伤、局部缺陷补焊,以彻底消除磨损层,使表面无任何缺陷。

由于Cr13马氏体系列不锈钢导热性差,焊后产生较大的内应力。在焊接工艺上,要特别注意焊接预热及层间温度控制在300℃~350℃之间;进行工作层堆焊,堆焊过程必须连续施焊,中途不允许停止,如遇意外情况停焊时,在保温装置不能保证辊道温度时,应尽快入炉进行300℃保温。辊道堆焊完毕,即刻进电炉回火处理,消除焊接残余应力,送炉过程中,可用石棉垫包裹以防止辊道温度下降过快,同时炉膛初始温度应控制在300℃左右,回火温度控制在550℃~580℃(炉内升温速度不超过30℃/h)。

把经过消除应力回火处理后的堆焊输送辊进行精加工,然后进行检验。

3.2.3 优化埋弧堆焊焊接工艺参数

辊子母材45钢与焊材Cr13化学成分及性能差异较大,在焊接当中融合性较差,通过反复实验,选择过度层材料,成分如表2所示。

表2 过渡层化学成分表(%)

目前国内外尚未对埋弧堆焊参数进行标准化规范,根据经验公式,确定初步参数值,然后采用逼近法,优化确定焊接工艺参数,其调整的方法如下。

首先把堆焊速度调到一定值,并将电流调到相应的近似值,引弧后根据电流表的读数。再将堆焊电流调节到指定读数,与此同时,及时调节电压表的读数,其次每次调整都要观察电弧燃烧、堆焊焊缝成形等情况,根据调整记录,选择最佳配合,提出修正的工艺参数。

优化了的堆焊焊接工艺参数,如表3所示。

3.2.4 改进复合辊子辊面冷却装置

辊子正常工作中,1 000℃以上高温板坯直接接触辊身,传热状况时间长达50s以上,试验证明,辊子复合工作层在150℃以下工作能效最高,必须重新设计辊道辊身冷却系统,规范单位集管冷却用水量,取消原临时冷却集管及辊颈冷却,辊面由点改变为面冷却方式,如图6所示。

表3 焊接工艺参数表

图6 辊子冷却水喷射效果示意图

增设带燕尾式扁平喷嘴,使喷射角及重叠率准确定位,替换原1/2′焊管钻孔冷却方式和辊颈冷却方式,确保辊身辊面冷却面积更均匀更充分。

4 改进效果

4.1 复合辊子工作层金相组织结构升级

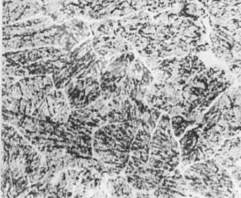

辊子复合后工作层金相结构发生根本性改变,包括晶粒度、基本组织和碳化物、表面抗腐蚀与元素贫化等性能均有较大提高,复合后辊子工作层主要显微组织为板条状马氏体+残余奥氏体,如图7,使用一段时间后,辊面组织致密度没有发生明显改变,辊面呈现较为光滑的状况,表明辊身具有优良的耐腐蚀性能。

图7 复合辊子工作层金相组织结构

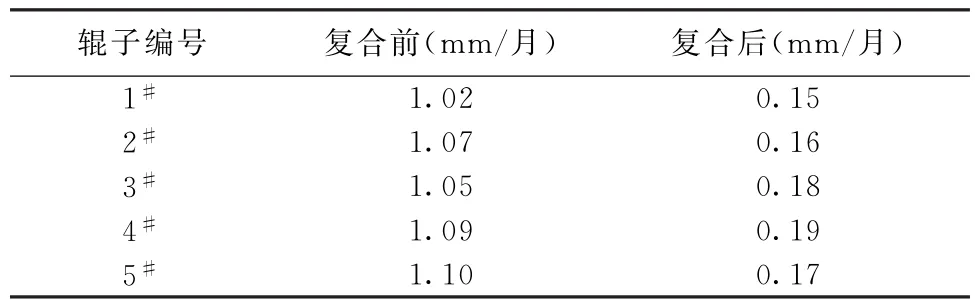

4.2 辊子使用周期得到提高

加工后的辊子辊面硬度达到HRC45,由于工作层硬度的提高,Hu/Ha>0.5~0.8,磨损机理随之改变为软磨料磨损,辊子磨损损耗降低,通过改进辊身冷却方式后,冷却效果明显,辊子工作温度保持在150℃左右,可以避免辊身过分的受冷热交变,降低表面机械性能,通过对辊子磨损量计算,辊子使用寿命可达2.5年,是改进前辊子寿命的5倍。改进前后辊子表面磨损量如表4所示。

表4 辊子复合前后辊径磨损量对照表

5 结语

通过对粗轧区运输辊道辊子表面缺陷的原因分析,对辊子辊面进行了复合硬化处理,使其具有了良好的耐磨性、耐腐蚀性、抗冷热疲劳性,通过近两年的生产使用,运行稳定性及辊面质量均达到了要求,使用寿命大幅提高,节约了维修成本,保证了正常生产。

[1] 张安华.中国焊接生产的现状和发展前景[M].西安:西北工业大学出版社,2008.

[2] 周志军,侯淑芳.埋弧自动堆焊工艺参数的确定[J].南通航运职业技术学院学报,2006,12 (4).

[3] 冯国昌.堆焊稀释率的影响元素和控制措施[J].焊接技术,1996:22-23.

[4] 鲜玉强,周英俊.堆焊工艺参数对焊缝质量和合金过渡的影响[J].重庆建筑大学学报, 1999,6(3).

[5]潘际銮.《焊接手册》第二卷[M].机械工业出版社,1992.

[6]赵连城.金属热处理原理[M].第四版.哈尔滨:哈尔滨工业大学出版社,1999.

The Analysis and Application of Improvement on Service Life of Hot Rolling Transport Roller

DANG Ping-gang

(Panzhihua Steel Vanadium Company Limited Hot Strip Mill,Panzhihua 617023,Sichuan,China)

In accordance to 1450 hot rolling plate plant transport roller roller and short service life of existing surface defects such as scratch products,Has carried on the detailed analysis of the reasons.The automatic submerged arc welding technology was proposed,Improve the roll surface mechanical properties,Enhance its resistance to cold and hot fatigue resistance、Wear resistance、The spalling resistance、And the corresponding improvement roll cooling way,Prolong the service life of the roll,To ensure normal production.

the roll;submerged arc welding;mechanical properties of;life

TQ455

:B

1001-5108(2015)06-0051-05

党平刚,机械高级工程师。