液压阀块毛刺的预防与去除

2015-12-31唐少楠朱小明杨丽红

张 磊,唐少楠,朱小明,2,杨丽红

(1.上海理工大学 机械工程学院,上海 200093;2.上海豪高机电科技有限公司,上海 201102)

0 引言

液压系统中的液压元件目前多采用集成化配置形式,将液压阀集成在液压阀块的表面,形成的组合体称之为液压阀组。液压阀组具有结构紧凑、密封性能好、维护方便、便于技术保密等优点[1],已广泛应用于各类液压传动系统中。

在液压阀块的加工过程中,不可避免地伴随有毛刺的产生,对液压系统危害很大。目前,常用的毛刺尺寸评定主要是测量毛刺的根部厚度和毛刺高度(厚度决定了毛刺去除的难易程度,高度反映了毛刺的大小)。对去毛刺质量的评价,美国生产加工工程师学会和机械工程师学会参照表面粗糙度参数值范围的评定规则,将去毛刺质量划分了9~10个等级,但这种定量方式还有待于在实践中加以验证和修正[2]。

1 液压阀块钻削加工毛刺生成与控制

1.1 钻削加工中毛刺的形成机理

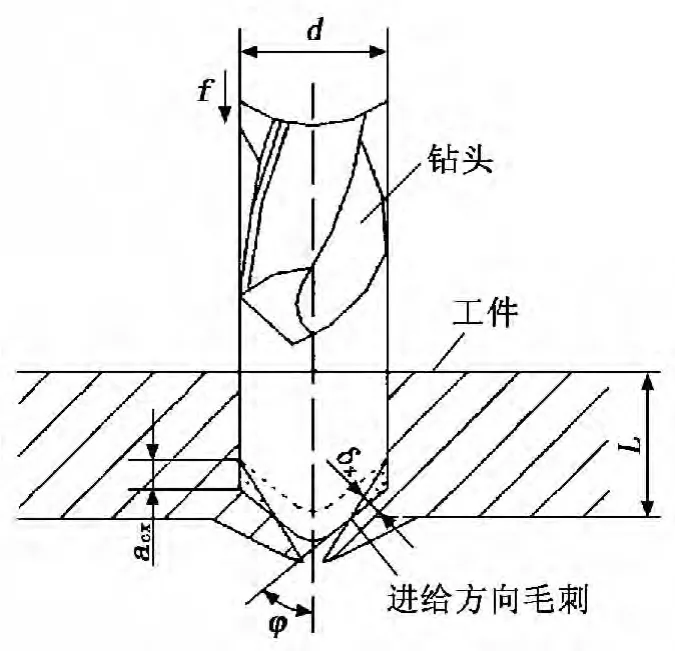

假定被加工工件材质均匀,使用标准麻花钻钻头,不存在偏心,钻头切削刃上各对应点的几何参数均相同,工件装夹和定位不存在误差,则根据钻削加工中的实际切削状态,可建立如图1所示钻削加工中切出进给方向的毛刺生成模型。图1中,钻头直径为d(mm),钻削进给量为f(mm/r),钻头顶角为2φ,工件厚度为L。沿着钻削加工的进给方向,被加工工件的终端部材料在钻削轴向力的作用下产生扭曲变形。若与钻头主切削刃相接触的工件上x点的变形量为δx,则有:①当δx=0时,钻削加工能够正常进行;②当0<δx<acx(acx为任意点处的切削厚度)成立时,随着δx的增大,切削层面逐渐减小,钻头对工件终端的挤压推力增加,此时钻削仍能继续进行;③当δx≥acx时,此时切削不能正常进行,而是在钻削轴向力作用下,工件终端部材料被挤压、推倒,从而形成钻削加工中切出进给方向毛刺[3]。

图1 钻削加工中进给方向毛刺生成模型

1.2 钻削加工中产生毛刺的影响因素

钻削加工中切出进给方向毛刺的形状和尺寸与主轴转速、钻削进给量、工件材料、刀具夹紧刚性、冷却液、钻头几何角度等因素有关[4]。

随着主轴转速的增大,钻削效率提高的同时毛刺的尺寸也有所减小。但转速太快会出现崩刀、卡滞等,产生更大的毛刺。随着进给量增加,产生毛刺的高度值和厚度值均增大。

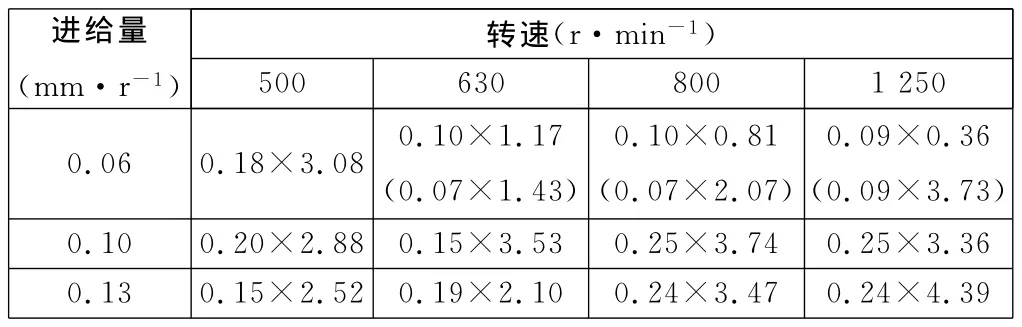

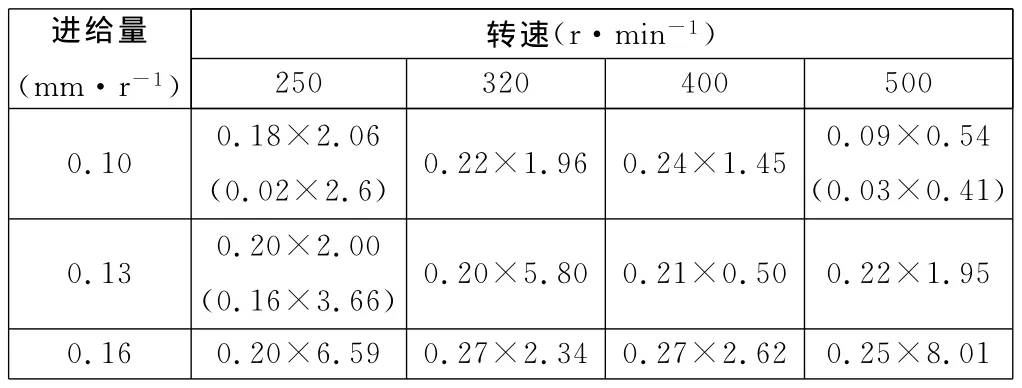

在某摇臂钻床上以不同的主轴转速、进给量及钻头在45钢板上进行实验,得到的实验数据见表1~表3。测量指标为毛刺的根部厚度b(mm)×毛刺的高度h(mm)。

表1 钻头直径为Φ8mm时不同钻削速度和进给量下常用阀孔钻削毛刺的根部厚度×高度 mm×mm

表2 钻头直径为Φ16mm时不同钻削速度和进给量下常用阀孔钻削毛刺的根部厚度×高度 mm×mm

表3 钻头直径为Φ25mm时不同钻削速度和进给量下常用阀孔钻削毛刺的根部厚度×高度 mm

由表1~表3数据看出,孔径不同,钻孔形成毛刺的尺寸最小时的进给量和主轴转速配合是不同的。对于此次实验中生成毛刺尺寸较小的主轴转速和进给量组合,笔者再次做实验以检验其是否具有稳定性。

第二次以钻头直径为分组依据,每组中取毛刺尺寸较小的3种主轴转速和进给量配合,在选取该配合时优先选取毛刺根部厚度小的、同等厚度下选毛刺高度小的毛刺尺寸所对应的转速与进给量配合。相同情况下以45钢板进行再次实验,所得数据如表1~表3中括号内数据所示。

通过对每组实验的两次所得数据进行对比,结合毛刺形成尺寸的趋势进行观察,可以判定其中的无效数据并予以剔除。之后分别求所测有效数据的毛刺根部厚度和毛刺高度的平均值,将两项平均值均为最小的一组所对应的主轴转速和进给量配合作为推荐值,即:

钻头直径Φ8:v=630r/min;f=0.06mm/r;

钻头直径Φ16:v=500r/min;f=0.10mm/r;

钻头直径Φ25:v=250r/min;f=0.10mm/r。

以上推荐值适合阀块孔道加工遇到交叉孔或通孔钻通时使用。如果机床上的转速值及进给量值并不与此相同,则应选择与推荐值相近的较大的转速值和较小的进给量值。

2 液压阀块毛刺的预防

选用延伸率和变形硬化指数较小的材料,可有效抑制毛刺的产生。一般来说,工作压力p<6.3MPa时,液压阀块可采用铸铁 HT20-40;6.3MPa≤p<21 MPa时,液压阀块可选用铝合金锻件;p≥21MPa时,液压阀块可选用35锻钢。

另外,采用以下方式均能在一定程度上抑制毛刺的生成:①提高刀具质量,使用专用刀具,选择合理的机械加工方法,从工艺角度合理安排加工工序;②合理安排进给量,提高切削速度;③合理安排热处理工序。

3 液压阀块毛刺的去除

机械去毛刺是通过手动或动力驱动特制的刷子旋转,对工件进行磨削去毛刺[5]。电化学去毛刺是在电极和零件之间留一定间隙,通过电解液导电形成电流,以电极作为阴极,零件作为阳极,使得阳极(零件毛刺部位)不断溶解,去除毛刺[6]。

热能去毛刺是将一定配比的氢、氧混合高压气体充入到装夹阀块体的密闭燃烧腔内,用火花塞点火爆炸,瞬间产生冲击波并作用于零件的表面和毛刺,从而达到去毛刺的目的[7]。

4 结语

通过阀块优化设计及加工参数的合理选用,减小毛刺的产生及生成的尺寸,能够降低去毛刺的成本,提高产品质量。选择毛刺去除方法时,应采用既能达到工艺要求,又不降低零件尺寸精度的方法。

[1]朱小明,胡传芳.液压阀组的设计与制造[J].建筑机械,2008(11):115-118.

[2]王吉安.去毛刺技术的选择及其检测方法[J].工具技术,2005,39(3):81-82.

[3]谢俊锋.钻削加工毛刺的形成及解决方法[J].轻工机械,2007(1):85-87.

[4]范存德.液压技术手册[M].沈阳:辽宁科学技术出版社,2004.

[5]张惠生.机械零件去毛刺工艺的现状与发展[J].北京建筑工程学院学报,2001(4):58-63.

[6]姚敏茹,万宏强,李福援.机械零件毛刺控制及去除工艺现状[J].新技术新工艺,2005(12):20-22.

[7]姜黄海.热能去毛刺技术[J].航天制造技术,2002(1):21-24.