基于有限元的深孔加工钻杆刚度分析

2015-12-31任达陆

任达陆,王 利

(中北大学,山西 太原 030051)

0 引言

随着科学技术的发展和工业生产的进步,深孔的应用越趋广泛,出现了越来越多带有深孔的零部件。深孔加工是孔加工中最为困难的工艺之一,深孔实体钻削技术被公认为是深孔加工技术的关键技术,因而人们将枪钻、BTA钻加工技术的出现视为现代深孔加工技术的开端[1]。钻杆支承架是深孔钻床上必须配置的辅具,它兼有对钻杆定心和提高刚度的作用。在深孔切削过程中,由于钻杆细长、刚性较差,且钻杆与被加工孔之间存在间隙等原因,钻杆很容易受到自身重力的影响产生弯曲变形,因而要对钻杆刚度进行有限元分析[2]。

1 钻杆建模及有限元仿真

1.1 钻杆模型建立

BTA深孔钻杆一般由轧制的高强度合金钢制成,钻头体和钻杆为空心圆柱体,以方牙螺纹互相连接,本文中分析的BTA钻杆外径为Φ27mm,内径为Φ15.5 mm,长为2 500mm。用SolidWorks建立钻杆三维装配图见图1,钻杆三维图见图2,连接套三维图见图3。

图1 钻杆三维装配图

图2 钻杆三维图

1.2 钻杆的模态分析

1.2.1 有限元模型的建立

对钻杆进行有限元分析时,单元选择Pipe 16。钻杆工作时通常承受压、弯、扭及液力载荷,钻杆材料为40Cr,在建模中输入的性能参数见表1。

图3 连接套三维图

表1 40Cr的主要性能参数

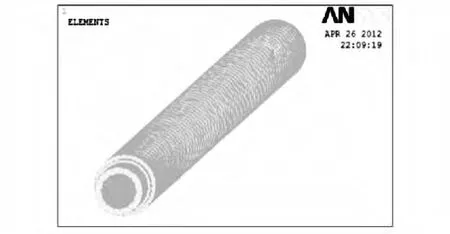

1.2.2 网格的划分

对钻杆进行网格划分,如图4所示。

1.2.3 定义边界条件和加载

钻杆一端与机床进给托板相连,除绕Z轴转动的自由度外,钻杆上其他节点的自由度约束根据钻杆钻入的不同深度设定,对钻入的部分在X轴和Y轴方向上设定自由度的位移约束;另外在钻杆末端的节点上施加相应的轴向切削力。

1.2.4 模态分析提取方法

通过分析钻杆的工作特性可知,高频激励所引起的结构响应一般较小,对钻杆的工作可靠性影响不大[3],因此,分析时只提取钻杆的前5阶振型及固有频率,图5~图9为钻杆的前5阶振型图,钻杆的前5阶固有频率如表2所示。

钻杆的前5阶固有频率在153Hz~323Hz之间,各阶固有频率相差较大,可满足深孔机床的加工需求[4]。

从图5~图9中可以看出:在钻杆前5阶模态内,钻杆的振动形式多样,集中表现为左右摆动;第1阶、第4阶为绕X轴的上下振动,第2阶、第3阶、第5阶为左右振动,但多为整体振动,不影响机床加工精度。由此看来,钻杆动态特性较好。

图4 钻杆的网格划分

图5 钻杆的第1阶振型图

图6 钻杆的第2阶振型图

图7 钻杆的第3阶振型图

图8 钻杆的第4阶振型图

图9 钻杆的第5阶振型图

表2 钻杆前5阶固有频率

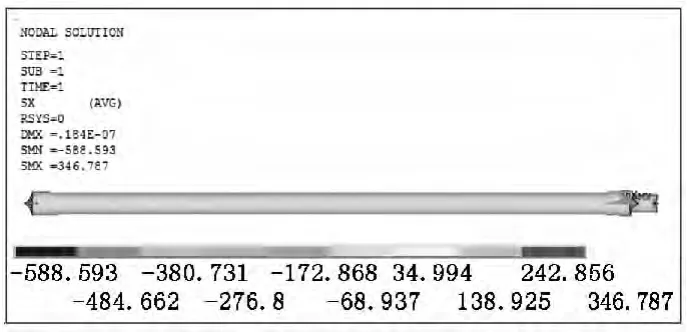

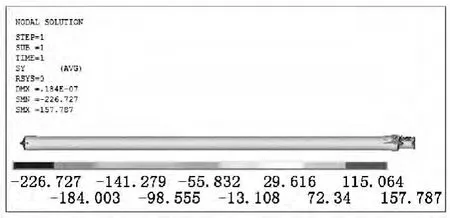

2 BTA钻杆静刚度分析

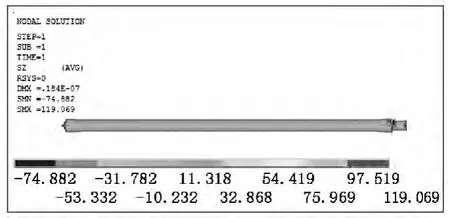

图10为钻杆结构X向变形分布图,图11为钻杆结构Y向变形分布图,图12为钻杆结构Z向变形分布图。由图10~图12可知,钻杆结构大部分区域的变形位于钻杆导轨中间处,3个方向的变形值分布不均匀。由于在建模时对钻杆螺纹处施加了约束,在钻杆表面附近的变形值较小,说明钻杆结构变形能在最大承载条件下保证加工产品具有较高的精度。

图10 钻杆结构X向变形分布图

图11 钻杆结构Y向变形分布图

图12 钻杆结构Z向变形分布图

3 实验验证

实验中,钻杆系统的相关参数如表3所示,深孔加工钻杆系统的实验测试原理如图13所示。被加工孔径为Φ27mm,加工深度LC=200mm,供油压力pi=1.82MPa,切削液动力黏度为0.026Pa·s。钻杆的质量偏心通过加工并结合动平衡实验测量获得[5]。

表3 BTA钻杆参数表

从系统轨迹中可以看出,随着转速的提高,钻杆中心的涡动轨迹逐渐呈现出明显的周期性,而且钻杆稳定性也在逐渐提高。此时理论计算得到系统在n=1 064r/min和n=1 251r/min时,钻杆的运动轨迹是倍周期运动和稳定的周期运动。在转速从983r/min增加到1 251r/min的过程中,钻杆的涡动轨迹也逐渐增大。值得注意的是,随着质量偏心的减少,钻杆的涡动范围明显增加,这表明质量偏心在一定程度上对钻杆的涡动行为能够起到抑制作用。

图13 实验测试系统原理图

4 结语

通过实验研究验证了本文算法的正确性和有效性。研究结果表明:在不加偏心的情况下,钻杆的涡动轨迹随转速的增加而增大;在相同转速情况下,质量偏心在一定程度上对钻杆的涡动行为能够起到抑制作用。

[1]王峻.现代深孔加工技术[M].哈尔滨:哈尔滨工业大学出版社,2005.

[2]何定健,李建勋,王勇.深孔加工关键技术及发展[J].航空制造技术,2008(21):97.

[3]王世清.深孔加工技术[M].西安:西北工业大学出版社,2003.

[4]张伯霖,黄晓明,范梦吾.高速机床进给系统的发展趋势[J].组合机床与自动化加工技术,2002(10):14-16.

[5]张耀满,赵亮.高速机床进给系统的性能研究[J].机械工程师,2004(5):30-33.