热处理工艺对合金渗碳钢件加工表面的影响

2015-12-31郭淑兰徐学东

王 敏,郭淑兰,徐学东

(长春工程学院 机电学院,吉林 长春 130012)

0 引言

为了改善钢件的切削加工性能通常多会采用正火的处理方式,而正火处理一直存在组织不够均匀、加工性能不够理想等问题,且在随后的渗碳淬火中还会出现其他问题。汽车齿轮是重要的渗碳钢件,在热处理过程中它的变形受锻造预先热处理、形状等多种因素的影响,故热处理是齿轮质量控制的关键因素之一[1]。目前国内齿轮锻造毛坯热处理采用正火和等温退火的较多,普通正火的设备及工艺比较简单,操作方便,但是由于得不到均匀的组织、硬度波动范围大,正在逐渐被等温退火取代[2]。在国外,齿轮锻造毛坯常采用等温退火的处理方式,处理后可以获得均匀的组织,避免带状组织出现,以减少变形,提高加工精度。但是等温退火需要重新加热,不够经济,所以本文考虑一种新的热处理方式——锻造余热等温正火,在改善钢件切削加工性能的同时,减小残余应力引起的变形,节约能源以降低生产成本。

1 实验材料与方法

1.1 实验材料

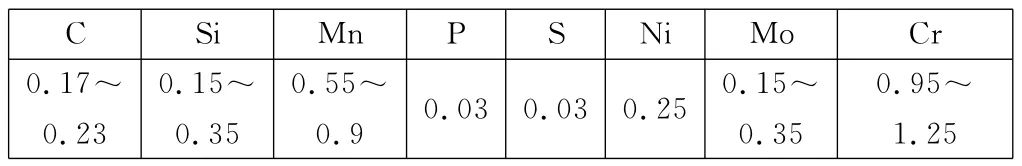

实验用钢为常用低合金20CrMoH,其化学成分如表1所示[3]。

表1 20CrMoH钢的化学成分(质量分数) %

1.2 实验方法

将一组试样在加热炉中加热到950℃,保温1h空冷进行正火处理;另一组试样采用锻造余温正火处理,实验中将试样加热至1 000℃,保温1h,缓冷至850℃ ,然后风冷至630℃放入等温炉中,转变完成后进行空冷。

试样抛光后用体积分数为4%的硝酸酒精溶液腐蚀,在Nikon EPIPHOT 300型光学显微镜下进行试样显微组织的观察。硬度测试在HB-3000型布氏硬硬度试验机上进行。表面轮廓测试用WYKO公司生产的RST500型非接触光学轮廓仪进行。

2 实验结果的分析与讨论

2.1 组织形貌分析

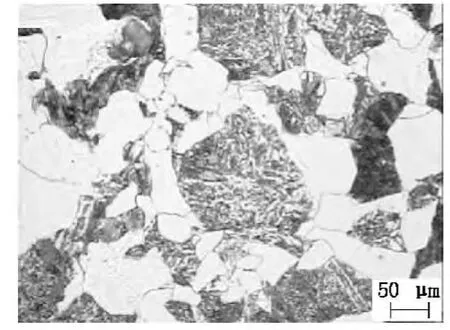

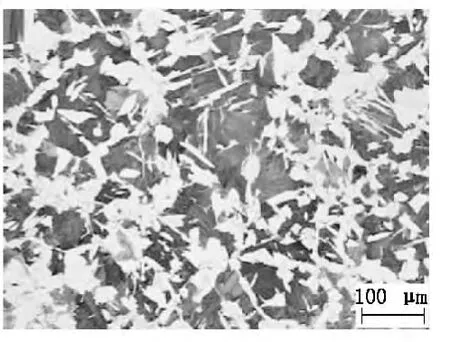

图1为正火试样显微组织,图2为锻造余热等温正火试样显微组织。

图1 正火试样显微组织

图2 锻造余热等温正火试样显微组织

由图1可见,正火试样的显微组织为粒状贝氏体+珠光体及铁素体,形成这种组织的原因是由于钢的含碳量(质量分数)在0.17%~0.23%之间,属于亚共析钢,在奥氏体化后冷却过程中,先共析铁素体首先要析出;剩余奥氏体接近共析成分,在冷却过程中形成片状珠光体;产生贝氏体是由于正火冷却速度比较快,而过冷奥氏体又比较稳定,在空冷过程中来不及发生珠光体转变的奥氏体在接下来的冷却中发生了贝氏体转变。

由图2可见,锻造余热等温正火的微观组织是铁素体+珠光体,形成这种组织是由于锻后余温为1 000℃左右,试样完全奥氏体化,在随后的冷却过程中速度缓慢,至630℃放入等温炉中完全转变,这一转变温度刚好与珠光体的转变温度吻合,所以在转变过程中除了先共析铁素体之外,并没有贝氏体生成。

2.2 硬度分析

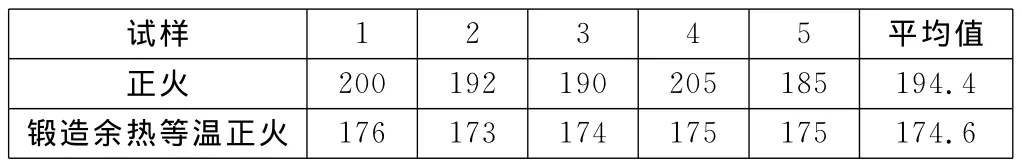

表2为20CrMoH钢热处理后的硬度值。

表2 20CrMoH钢热处理后的布氏硬度值

由表2可见,两组试样的硬度值有所差别,正火试样硬度值较高而且各部分差别也较大;锻造余热等温正火试样硬度值相对较小,而且试样各部分硬度均匀差别不大。这是由于正火试样由于冷却速度较快,转变过程中得到了粒状贝氏体,另外较快的转变速度导致了珠光体的各片层间距差别较大,所以造成了硬度不均匀。锻造余热等温正火由于冷却速度较慢,等温转变完全,获得的是铁素体+珠光体的平衡组织,而且珠光体片层间距均匀细小,所以表现在硬度上是各处比较均匀。

2.3 表面轮廓的测量与分析

图3为正火试样表面变形云图,图4为锻造余热等温正火试样表面变形云图。

图3 正火试样表面变形云图

由图3和图4可见,两种试样表面都发生了变形,锻造余热等温正火的波峰与波谷差值在50nm~70 nm之间,而普通正火的差值约为105nm。产生这一结果的原因主要是采用不同的热处理工艺,形成不同的显微组织,导致硬度不同而致。正火试样在冷却过程中,冷却速度较快,得到了非平衡组织铁素体+珠光体+粒状贝氏体,粒状贝氏体的M/A(马氏体和奥氏体)小岛和珠光体加铁素体组织之间存在着较大的结构和相界间应力,在切削加工后得到释放,造成了平衡组织和非平衡组织之间较大的表面变形量[4]。而锻造余热等温正火试样加热温度高,完全奥氏体化后先缓冷,然后再630℃进行等温转变,直到转变完成才进行空冷,所以最终获得的是铁素体+珠光体的平衡组织。而且由于转变速度慢,转变充分,珠光体片层间距均匀,试样各处组织、硬度均匀,强度韧性配合较好,因而加工后,表面变形比正火要小得多,表面光洁度较高。

图4 锻造余热等温正火试样表面变形云图

3 结论

(1)20CrMoH钢经正火后组织为铁素体+珠光体+粒状贝氏体,锻造余热等温正火后组织为铁素体+珠光体。

(2)正火后硬度值较大且不均匀,锻造余热等温正火硬度值在HB175左右,且分布均匀,适合加工。

(3)正火试样切削加工后表面变形量较大,锻造余热等温正火试样加工后表面变形小,光洁度高。

[1]彭俊,周述积,沈建一.两种汽车渗碳齿轮新材料的预备热处理工艺探讨[J].热处理设备与技术,2006(3):55-57.

[2]徐德惠,牟宗山.汽车齿轮锻造毛坯预热处理工艺改进[J].工具技术,2001(12):43-46.

[3]束德林.金属力学性能[M].北京:机械工业出版社,2007.

[4]季长涛,董怀雨,王淮,等.正火显微组织对汽车齿轮钢加工表面微变形的影响[J].机械工程学报,2008(8):238-241.