变速器取力器壳体开裂分析及优化设计

2015-12-31杨罡

杨 罡

(中国重汽集团 大同齿轮有限公司 技术中心,山西 大同 037305)

0 引言

变速器是汽车底盘传动系统的主要部件之一,其功能是通过不同齿轮副的组合来达到变速和变矩的目的,主要由齿轮、轴、壳体、操纵机构、轴承等零部件组成。变速器应具有传动效率高、操纵轻便、稳定可靠等特点,根据整车的使用工况,有些变速器还应加装取力器。取力器是装在变速器外侧的部件,其从变速器内部获取动力,通过驾驶室的电磁阀来控制取力器的挂档和摘档,由取力器带动油泵或其他装置实现动力输出。

本文分析的取力器属于后置取力器,装配在变速器的后部,输入端从变速器内部的轴获取动力,输出端通过传动轴与整车油泵连接,由气路控制取力器的挂档和摘档。当气路打开,取力器挂上档后处于工作状态,从输入端获得的动力传递给输出端,使输出端的传动轴带动相关部件从静止状态变为转动状态开始工作。该取力器在市场使用过程中出现了壳体开裂的现象,本文通过对失效件进行分析和优化设计,达到消除故障的目的[1]。

1 取力器壳体开裂分析

拆检取力器壳体失效件进行分析,发现开裂起始部位在壳体中部左侧连接孔处,如图1所示。观察失效件并分析取力器的使用工况,发现如下特征:①取力器输出端带动的负载较大,在取力器开始工作的挂档瞬间会对取力器本体产生冲击,壳体承担了较大的载荷;②开裂部位处于壳体壁厚变化较大处,该处容易产生应力集中,当取力器工作时,此处在外力的冲击下可能产生开裂现象[2]。

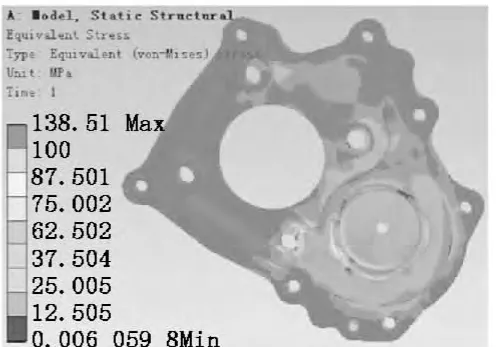

本文利用ANSYS有限元分析软件对壳体进行强度分析,按照实际工况对各处施加约束,并通过合理的网格划分和边界条件设定,对取力器壳体强度进行分析计算[3]。图2为取力器原结构壳体应力云图。从图2中发现,计算结果与壳体实际发生开裂的位置吻合,中部左侧连接孔处应力最大,达到138.51MPa,下部轴承孔处和右侧壁薄处应力也较大。

图1 取力器壳体开裂失效件

图2 取力器原结构壳体 应力云图

2 取力器壳体优化设计

取力器壳体的材料是 HT200,壁厚为6mm。HT200作铸件时壁厚和抗拉强度的关系如下:当壁厚为2.5mm~10mm时,其抗拉强度为220MPa;壁厚为10mm~20mm时,其抗拉强度会下降为195MPa。为减小应力集中,提高安全率,同时控制改进成本,将壳体壁厚改为8mm,并减小中部左侧连接孔处周围的壁厚变化,降低应力集中。图3为取力器壳体优化前、后对比。

图3 取力器壳体优化前、后对比

对优化后壳体进行强度分析,计算结果如图4所示。从图4中可看出,中部左侧连接孔处应力降低,下部轴承孔处和右侧壁薄处应力也降低,壳体最大应力为62.094MPa,壳体最大应力小于材料的抗拉强度,安全率较高,满足设计要求[4]。

图4 壳体优化后应力云图

3 优化后取力器壳体的试验验证

将壳体优化后的取力器总成装配到变速器上进行台架试验验证。台架试验采用输入端转动,输出端静止的方式模拟整车工况,用电控柜控制气路实现取力器的挂档和摘档动作。试验中对取力器连续进行挂档和摘档,反复冲击,连续试验84h,等效于装配取力器的整车在取力器普通使用频率下行驶了20万公里。试验完成后拆检取力器,壳体完好,无开裂等失效现象。

4 结论

(1)观察失效件,失效部位存在应力集中,在工作过程中受冲击开裂。分析计算壳体强度,计算结果与失效件开裂位置吻合,据此进行优化设计。

(2)对优化设计的方案进行强度分析,壳体最大应力为62.094MPa,小于材料的抗拉强度220MPa,安全率较高。

(3)将壳体优化后的取力器总成装配到变速器上进行台架试验验证,试验完成后取力器壳体完好,无开裂等失效现象,满足设计要求。

[1]张栋.失效分析[M].北京:国防工业出版社,2004.

[2]武宝林,杨素君,姚俊红.齿轮传动中啮合冲击的理论分析[J].机械科学与技术,2003(1):55-57.

[3]段静波,李道奎,雷勇军.断裂力学分析的奇异有限元法研究综述[J].机械强度,2012(2):262-269.

[4]邓洪超,马文星,康一坡.基于多零件接触的重型汽车变速器壳体强度分析[J].机械设计与制造,2009(4):111-113.