基于CAXA制造工程师的典型板类零件铣削加工

2015-12-31徐敬东

徐敬东

(浙江玉环技工学校,浙江 台州 317600)

0 引言

随着现代数控技术的不断发展和进步,CAD/CAM软件在复杂模具生产和精密零件加工中的应用越来越广泛。目前,常见的CAD/CAM软件有CAXA数控制造工程师、UG、MasterCAM等。其中,CAXA制造工程师2013是易学实用的全中文、三维、曲面实体完美结合的CAD/CAM方案,它集三维造型设计、加工代码生产和校验为一体,主要应用于数控铣削的自动编程。

1 CAXA制造工程师应用于数铣加工的作业流程

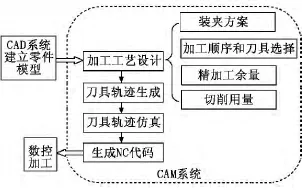

CAXA制造工程师CAD部分采用精确的特征实体造型技术,完全抛弃了传统的体素合并和交并差的方式,造型便捷而准确。创建复杂实体模型时,可以利用拉伸、旋转、导动、放样和曲面裁剪等方式完成零件造型。CAM部分提供了多种加工策略用于各种复杂零件的粗、精加工,用户可以根据零件结构、加工表面形状和加工精度要求选择合适的加工类型。CAXA制造工程师对零件的编程与加工都需经过获取零件模型、加工工艺设计、刀具轨迹生成、刀具轨迹仿真、生成NC代码和完成零件加工6个加工步骤,数铣加工作业流程如图1所示。

2 CAXA制造工程师在数控编程与操作中的应用过程

2.1 零件的三维建模

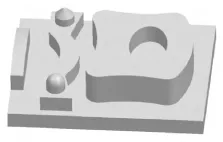

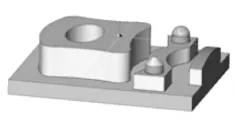

零件模型的三维建模过程首先从零件工程图纸开始,分析零件的内部结构和外部形状,然后确定造型的方法和设计步骤。由图2的二维零件图可知,可以通过绘制草图并采用拉伸增料、拉伸除料、过渡和倒角等特征工具来快速建立该零件的三维实体模型,如图3所示。

2.2 数控加工工艺设计

2.2.1 装夹方案的确定

该零件为板形零件,毛坯已预加工,并保证尺寸为120mm×100mm×30mm。夹具选用通用的机用平口钳。为提高加工圆弧凸台曲面的效率和表面质量,采用底面、侧面两次装夹完成加工。加工顶面时,保证装夹工件时高出钳口22mm,一次性装夹完成顶面所有轮廓、锥面和半球面的加工;然后把工件立起装夹并找正,可用铜皮保护已加工好的外形,完成凸台R80圆弧面的加工。

图1 数铣加工作业流程图

2.2.2 加工顺序和刀具的选择

以加工刀具划分工序,该零件的加工顺序和刀具选择如表1所示。

2.2.3 精加工余量的确定

数控铣床上通常采用经验估算法或查表修正法确定精加工余量。在本零件加工中,用硬质合金立铣刀粗加工各轮廓和曲面,并设置精加工余量0.2mm~0.5mm。

2.2.4 切削用量的选用

本文Φ10硬质合金立铣刀在粗(精)加工中转数S取2 200r/min(3 000r/min),进给速度F取1 000 mm/min(500mm/min);Φ10R2硬质合金圆角立铣刀在曲面精加工中转数S取4 500r/min,进给速度F取1 000mm/min。

图2 二维零件图

图3 三维实体图

表1 零件加工顺序和刀具选择

2.3 典型零件刀具轨迹生成

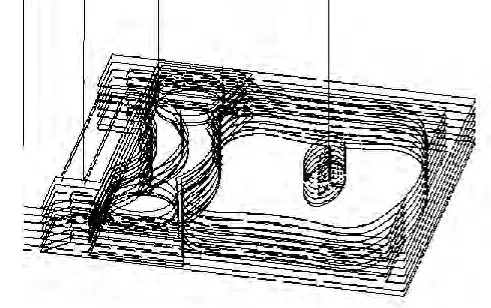

根据所加工零件的形状及工艺特点,首先利用CAXA制造工程师中的平面区域粗加工与平面轮廓精加工策略对顶面去除大量的残料。根据刀具直径和加工条件,合理设置顶层高度、底层高度、每层下降高度、行距、接近返回方式和高度切入方式等参数。顶面粗加工刀具轨迹图如图4所示。其次利用平面轮廓精加工和轮廓倒动加工策略对顶面各轮廓、圆锥面和半球面进行精加工。使用轮廓倒动加工策略时,应在圆锥面和半球面上绘制一条素线,再通过【相关线】命令拾取锥面和半球面的实体边界生成圆轮廓线,再通过【打断】命令对整圆进行打断操作,并正确选择轮廓曲线和截面线。最后进行工件第二次装夹,用平面轮廓精加工策略对凸台R80圆弧面进行精加工。在加工参数中合理设置刀次、顶层高度、底层高度、每层下降高度,并定义第一次余量为0.3mm、第二次余量为0。顶面精加工刀具轨迹如图5所示。

2.4 刀轨仿真

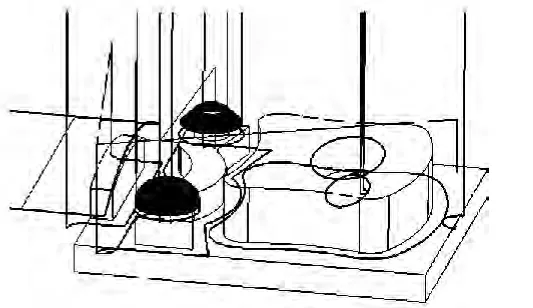

可利用实体仿真功能检验刀具与工件是否发生干涉,检验刀具轨迹是否满足要求,以确保工件表面不会发生过切。具体操作为拾取所有加工轨迹,运行加工—实体仿真命令即可。刀具轨迹仿真效果如图6所示。

2.5 生成NC代码

在轨迹管理特征树中,依次选中生成的加工轨迹,点击后置处理→生成G代码,选中生成的刀具轨迹即可生成NC代码。由于该零件刀具轨迹多,将多个刀具轨迹生成一个加工程序,必将出现程序冗长,也不利于首件调试加工。因此在生成NC代码时,采用一个刀具轨迹对应生成一个程序。

图4 顶面粗加工轨迹

图5 顶面精加工刀具轨迹

图6 刀具轨迹仿真效果图

2.6 数控加工

实际加工时要熟悉机床的操作,如机床回零、工件正确装夹、工件坐标系设定和传输程序等内容。加工零件时,将生成的加工程序传输到数控系统中。具体操作如下:首先让机床做好接收程序的准备,机床在编辑状态输入程序名,如O1→点击“操作”→点击向右箭头→点击“read”→点击“执行”,出现“标头SKP”在闪烁;之后点击CAXA软件中的“通信”→“本地通信”→“发送”→选中刚生成的程序,完成程序的传输。依次调出以上传输的程序,完成零件的加工。

3 提高设备操作者在数控加工中的操作技巧

(1)正确微调切削参数。由于影响切削参数的因素多,各因素交叉制约,工艺人员很难凭借已有的加工经验或机械加工切削手册制定出合理的切削参数,故在产品生产过程中,刀具铣削工件时不可避免产生振动。当振动超过一定限度时会严重影响产品质量,这时就需要对振动进行控制。设备操作者要根据机床振动情况和刀具切削发出的声音,判断并调整数控机床的主轴转速和进给速度倍率,来实现对切削振动的控制。

(2)正确使用立铣刀。为提高加工质量,降低刀具成本,操作者应根据刀具出现的不良现象判断产生原因,并提出改进措施,比如加工零件过程中出现精加工尺寸偏小、垂直度不良和振动时,可以从调整刀具悬伸量入手进行调整。

(3)提高零件的加工精度。在铣削加工中,因工件装夹不牢固、工件校正不正确、对刀操作不正确、刀具补偿参数设置不正确与刀具磨损过大等原因都会造成工件尺寸不合格。因此,操作者应根据实际情况分析误差原因,采取相应的措施以减少加工误差,提高零件的加工精度。

采用CAXA制造工程师对零件进行三维建模、加工工艺设计、刀具轨迹生成、刀具轨迹仿真、数控加工程序生成,可以提高零件的加工质量和加工速度。

[1]范文利.CAXA制造工程师行业应用实践[M].北京:机械工业出版社,2010.

[2]王莹.基于CAXA-ME的典型零件三维建模与数控仿真加工[J].中国教育技术装备,2011(12):87-94.

[3]李康举.TH5650铣削加工中心变参数切削振动控制[J].沈阳工业大学学报,2012,34(2):174-179.

[4]王晓霞.基于CAXA制造工程师的复杂曲面数控加工[J].煤矿机械,2013,34(7):133-135.