风力发电变桨智能电池管理系统设计

2015-12-31汪雅果

刘 道,龙 辛,庞 伟,汪雅果

(1.湘潭大学 信息工程学院,湖南 湘潭 411105;2.湘电风能有限公司,湖南 湘潭 411102;3.长沙金博联信息技术有限公司,湖南 长沙 410008)

0 引言

自2010年1月以来,全国在运行风电场中发生了数起由变桨系统备用电源(蓄电池组)引发的风电机组倒塌事故。事故表现为变桨系统失电后,由于备用电源失效,风电机组未能实现顺桨动作,导致机组超速而发生机组倒塌事故,造成巨大损失。为防止同类事故再次发生,中国可再生能源学会风能专业委员会组织相关专家通过深入分析,提出了采用性能良好的备用电池管理系统来预防。本设计利用32位ARM微控制器STM32F103实现对铅酸蓄电池的智能管理,包括系统自检、对电池组进行巡检、快速充放电、温度监测控制、显示与报警等。设计的备用电池管理系统功能完善,安全可靠,抗干扰能力强,成本低,具有良好的应用价值。

1 智能电池管理系统

本文设计的智能电池管理系统采用了性价比很高的STM32F103芯片,其主要功能有:①实现对风力发电机变桨控制系统蓄电池组的巡检功能;②实现循环充电、浮充自动切换,在循环充电和浮充的同时对电压和电流进行监控,具备充电电压、充电电流自行调整的功能;③实现故障报警功能;④实现充电电池的过流、过压、短路保护功能;⑤实现智能管理单元的温度监测与控制功能。

本文设计的智能电池管理系统结构框图如图1所示。

2 系统硬件设计

2.1 充放电电路设计

为保证每一节电池都能正常储能,本智能电池管理单元需要对12节电池循环充电,循环充电思路如下:系统对电池组自检后,将对各电池进行电压采样并排序,通过控制对应的继电器,系统将优先对电量最低的电池充电,并由低到高对电池组完成充电,每次充电结束后将再次对电池组进行巡检,直至整个电池组的电池不需要充电为止。

图1 智能电池管理系统结构框图

采用TI公司的BQ2031SN-A5芯片来实现对铅酸电池快速充电。每节电池单次充电时间上限为15min,充电的同时对电压和电流进行监控,并通过LED显示快充、浮充、充满的状态。当电压低于10.5V时,0.4A恒流充电;当电压大于10.5V时,2A恒流充电(注:电流不会变化的条件下);当检测到电流减小且大于0.2A时,进入到恒压充电,恒压充电的电压大约为14.7V;当检测到电流小于0.2A时,进入浮充状态,此时为恒压充电,充电电压为13.7V。这种充电方法比传统的恒压充电法安全,能耗比恒流充电法低[1]。

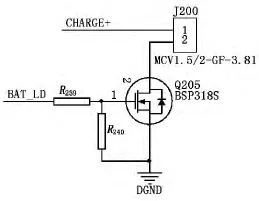

充电过程如图2所示,充电控制电路原理如图3所示。

系统通过接插件(J200)外接大功率黄金铝壳电阻进行放电,该电阻阻值为20Ω,功率为25W,能允许通过1A的放电电流,原理设计如图4所示。

2.2 温度控制设计

铅酸蓄电池的电压具有负温度系数,即温度每升高1℃,单格电池的电压将下降4mV。由此可知,环境温度为25℃时,充电器的工作很理想;当环境温度降到0℃时,电池就不能充电;当环境温度升到50℃,电池将因严重过充电而缩短寿命[2]。因此,电池管理系统必须对蓄电池环境温度进行控制。

图2 充电过程示意图

图3 充电控制电路原理图(部分)

图4 放电控制电路原理图

模块温度控制为智能电池管理单元扩充功能,该功能主要由温度采集及散热两部分组成,温度采集采用AD7416AR芯片,该芯片供电电压为+3.3V,10bit ADC转换精度,检测温度范围为-40℃ ~ +125℃。当模块温度过高时,系统将启动风扇对模块进行散热。风机主控系统具有对智能电池管理单元的机箱加热的功能,因此当模块温度过低时,智能电池管理单元可以通过告警方式将低温信号输出给风机主控系统,由主控系统决定是否对机箱进行加热。此设计能使电池在理想的环境中工作,性能发挥更好,寿命更长。

2.3 自检设计

为了更好地保障系统的安全性,本文进行了自检设计。智能电池管理单元上电时将对STM32芯片、BQ2031SN芯片、CAN口通讯、电池连接接口等进行自检。具体如下:①对BQ2031SN芯片自检,即检测该芯片是否能对电池进行充电;②对STM32芯片自检,即检测它能否对充电芯片进行控制;③对电池连接接口自检,即检测它能否进行电压采样得到各节电池电压,及能否对各节电池进行充电。

系统自检结果通过前面板红色LED灯显示,并通过告警或故障信号送给上位机软件。自检出错包括以下3个等级:连接故障(WIRING)、系统警告(WARING)和系统错误(FAULT)。CAN口通讯自检采用CAN口回环通讯测试,并通过前面板双色LED显示(红色表示CAN口通讯不正常,绿色表示CAN口通讯正常)。

2.4 巡检功能设计

智能电池管理单元上电时及每次充电后,需对电池组进行巡检,并对电池状况进行显示。巡检时,系统将通过对各电池电压采样,确认电池组线路连接及电池正常。当其中某节电池电压<10.5V时,则报警信号输出,LED指示,并通过数码管显示出错电池;电池组总电压在130V~140V之间时报警信号输出;电池组总电压低于130V时故障输出。当检测到电池电压过小或者为0V时,系统将通过数码管显示报错电池的编号,如果有多节电池则循环显示,并通过故障电路反馈给主控系统。由于告警及故障信号由外部供给,因此出现故障时,系统将采用继电器使信号回环输出,达到告警目的,该继电器最大允许通过电流为3A。

3 系统软件设计

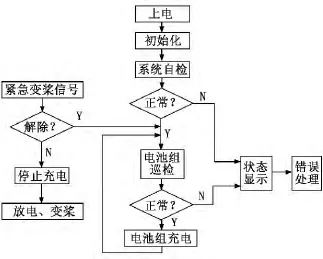

本系统软件设计主流程如图5所示。系统上电启动后,立即执行初始化程序,然后对系统硬件和CAN口通讯功能进行自检,如自检不通过则输出故障信号,并通过数码管显示错误等级;自检通过后,将对电池组进行巡检,电池巡检正常再进入充电流程,若出现异常则输出报警,进行错误处理。第一轮充电结束后,再次巡检,并进行二次充电。

图5 系统软件设计主流程

当检测到紧急变桨信号(EMC信号)时,停止充电,并马上将电池组直流电供给变频器,变频器驱动伺服电机迅速收桨。EMC信号解除后,电池管理单元进入电池巡检程序。

4 结束语

本文设计了一套风力发电变桨智能电池管理系统的方案,阐明了管理系统的功能及软硬件设计过程。充分利用STM32F103微控制器对外接口丰富、功能强等特点,实现了高速的数据采集和输出控制。实际应用证明本系统安全可靠,抗干扰能力强,维护成本低。

[1]侯绍虎.大型风力发电机组变桨后备电源管理系统设计[D].长沙:湖南大学,2013:11-14.

[2]张为民,李晓武,雷霆.太阳电池—铅酸蓄电池充电控制器的研究[J].电源技术,2004(1):43-46.