基于Pro/E的笔记本电源显示灯滑键注塑模具设计

2015-12-31李耀辉李洪伟

李耀辉,李洪伟

(苏州市职业大学 机电工程学院,江苏 苏州 215104)

0 引言

随着CAD/CAE/CAM技术的迅速发展与普及,设计制造业正朝着数字化、全球化、快捷化的方向发展[1]。现代模具行业属于技术、资金密集型的工艺装备制造业,注塑模具是模具制造业的一个重要分支,随着塑料制品的广泛应用,塑料注塑成型得到了空前的发展。注塑模具一般是订单式生产,品种多、批量少、工期紧,因此迫切需要一种智能化、集成化程度高的CAD技术。借助CAD软件进行注塑模具的开发与管理,可以大大提高设计速度,减轻设计人员的工作强度。美国PTC公司推出的Pro/ENGINEER(简称Pro/E)大型3D软件就是一款优秀的CAD软件,利用其中的模具设计模块可以快速、高效地进行模具开发。因此,模具计算机辅助设计(CAD)技术的开发与应用已成为决定产品竞争力的关键。

1 塑件成型工艺分析

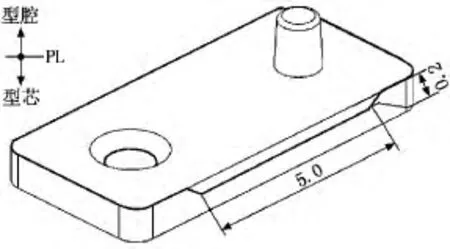

图1所示为塑件3D模型。该产品为笔记本电源显示灯滑键,属于内构滑动件,要求有良好的滑动性能。其材质为PC,收缩率为4/1 000,产品长为8.5 mm、宽为4.2mm、高为1.80mm(含凸台部分),平板部分的高度为0.8mm。由于产品整体尺寸较小,且精度要求不是很高,因此考虑采用一模4穴的布局。塑件上没有倒勾特征,因此不需要采用侧向分型。

2 塑件成型方案论证

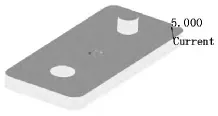

由于产品为内构滑动件,装配后只有顶部的圆柱台裸露在外,且要保证沿长度方向滑动通畅。因此,公母模分模面的PL线设计如图2所示,即将沿长度方向一侧的分型线下降0.2mm(平板高度的1/3左右),下降长度为5.0mm,下降部分PL线的两侧角度为45°,这样可以使公母模仁在该处形成插破,在合模时可起到一定的定位作用;孔特征处的PL线设计也采用“特征的1/3在母模侧”的原则,但由于孔为装配孔,为避免由于装配及加工原因而导致的孔处断差问题,在模型前处理时应采取相应的措施。另外,为保证产品顺利脱模,在产品四周侧面、孔和圆柱凸台设置拔模斜度,如图3所示。

图1 塑件3D模型

图2 公母模分模面PL线

3 模型前处理

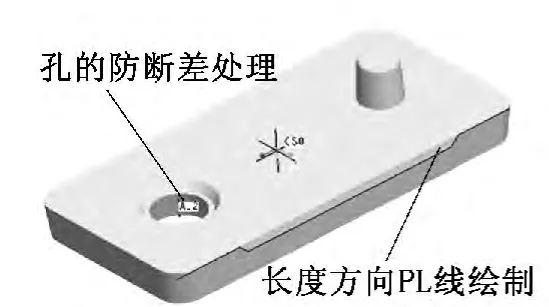

首先对模型进行拔模分析,结果如图4所示。由图4可以看出,模型的四周、孔和凸台的侧面均无拔模斜度,无法保证产品顺利脱模,因此,在模具设计前应对模型进行前处理。

拔模前,需先将塑件待拔模面处的圆角移除,同时对塑件一侧长度方向及孔处的PL线进行正确设计,拔模后再恢复原有的圆角特征,具体过程见图5的模型前处理特征树。其中,“复制”和“偏移”特征是将模型的圆角移除;“草绘1”是创建模型基准坐标系“CSO”的X、Y基准轴的草绘线;通过“拉伸1”特征对模型上孔特征处的母模侧进行切除以防止断差形成(单边切除宽度为0.1mm,切除深度为0.2mm),如图6左侧所示;“草绘2”是绘制模型长度方向的PL草绘线,如图6右侧所示;“斜度”特征是根据图3所示的拔模要求对模型进行拔模处理,模型长度方向上的滑动面处以“草绘2”特征为枢轴进行分割拔模;“倒圆角”特征是对模型的4个棱边及凸台进行圆角恢复处理。

图3 产品拔模设计

图4 塑件拔模分析

图5 模型前处理特征树

模型前处理的最终结果如图7所示。

4 模具设计

4.1 分型面设计

Pro/E中模具设计的难点也是关键点之一就是分型面的设计及实现方法。该塑件模具公、母模分模面的PL线设计如图2所示,本产品结构上无侧孔、倒勾等特征,因此无需侧抽芯机构,只需一个主分型面即可实现开模。

图6 孔处断差及分割拔模枢轴绘制

图7 模型前处理结果

由于模具布局为一模4穴,Pro/E软件中对于一模多腔的模具设计有两种实现方法[2]:一种是单腔模实体曲面法,即首先进行一腔的模具设计,设计完成后单独打开分割出的模具元件,通过对元件实体曲面进行复制及旋转、实体化等操作完成一模多腔的设计;另一种是一模多腔定位参照零件法,即在参照零件调入时按多穴进行设计,分型面设计完成后直接分割出多穴的模具元件。

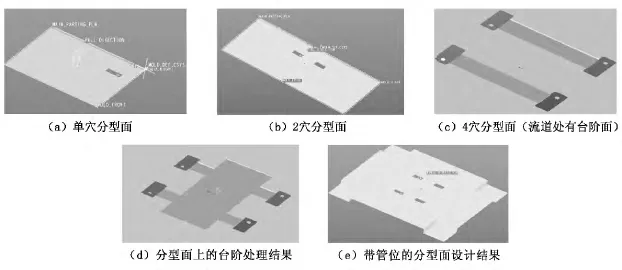

本设计中采用“一模多腔定位参照零件法”实现模具设计,即调用参照模型时直接按4穴进行布局。设计分型面时,首先遮蔽其他3个参照模型,先进行单穴的分型面设计,主要通过“侧面影像+裙边”的方式进行单穴分型面的实现,利用“曲面裁剪”命令将生成的分型面裁剪成单穴的结果,如图8(a)所示。再利用“移动”、“裁剪”、“延伸”、“合并”等命令生成2穴的分型面,如图8(b)所示,最后通过“旋转”、“合并”等命令生成完整的四穴分型面,如图8(c)所示。由图8(c)可以看出,由于塑件长度方向进行分割拔模,所以分型面上分流道特征处会形成台阶面,对模具的加工、装配都会产生一定影响,可通过曲面拉伸和合并方式进行处理,结果如图8(d)所示。为减小成型过程中的胀形力对合模精度的影响,可通过在模仁上设计管位来提高模具定位精度,分型面上管位的设计主要通过“偏移”命令实现,结果如图8(e)所示。分型面设计过程及结果见图8。

4.2 模具结构设计

分型面设计完成后即可通过“分割体积块”和“抽取模具元件”命令得到模具型腔元件。浇注系统和流道设计也是Pro/E模具设计中的一个重要环节。

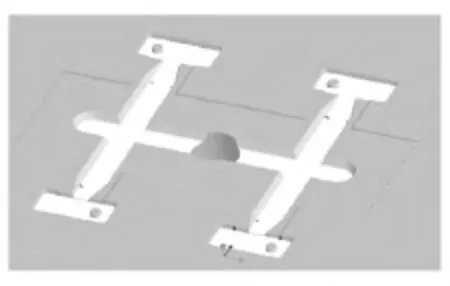

浇注系统的设计合理与否对产品的成型质量、模具的加工装配及模具寿命等都有重要影响。本设计为一模四穴的侧浇口方式,故采用梯形截面的分流道形式。分流道的参数设计如下[3]:宽度B为5.0mm;高度H为2.5mm;单侧角度α为15°。另外,为了减少流道凝料,降低制品成本,在型腔侧采用下沉式浇口形式,即浇口套直接固定在母模仁上与分流道连通实现进胶。流道设计结果如图9所示。

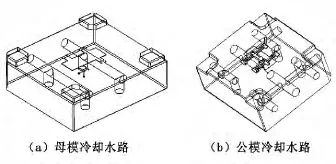

水路设计应使产品冷却均匀,并在较短时间内顶出成型,水路排布的好坏直接关系到产品的成型品质和成型周期。由于产品尺寸较小,根据模流分析结果,公、母模侧各设计两条水路,如图10所示。

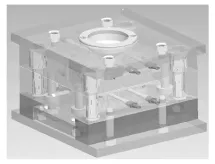

5 模架设计

一套完整的注塑模具还需要有模架支撑,需要顶出机构将塑件顶出模腔,需要浇口套、定位圈等零件与注射机连接匹配,需要复位销对顶出机构进行复位等。这些工作都可以在Pro/E的EMX系统中完成,EMX(Expert Moldbase Extension)为专家模架系统,是ProE系统中的一个外挂模块,专门用来建立各种标准模架和模具标准零件及滑块、斜销等零件,能够自动生成模具工程图及明细表,还可以模拟模具开模过程进行动画仿真和干涉检查,并将仿真结果输出视频文件,是一个功能强大且方便的模具设计工具。模架设计结果如图11所示。

图8 分型面设计过程及结果

图9 流道设计

图10 冷却水路设计

6 结束语

在基于Pro/E环境下设计了笔记本电源显示灯滑键塑料模具。利用Pro/E的实体造型PART模块、模具设计模块MOLDESIGN功能和模架设计外挂模块EMX,可以快速、高效地实现模型前处理、模具开发和模架设计等过程,改变了传统的设计理念,大大缩短产品开发周期、提高产品设计制造质量,降低生产成本,适应了市场的快速响应要求[4],适应当代模具发展中的产品快速更新换代、开发成本周期力求压缩的趋势。

图11 模架设计结果

[1]刘毅,王华,郭莹,等.基于Pro/E的塑料顶盖注塑模具设计[J].模具技术,2007(2):41-45.

[2]胡清根,杨细莲,陈驰文.基于Pro/E的一模多腔塑料模具设计[J].铸造技术,2011(8):1195-1197.

[3]屈华昌.塑料成型工艺与模具设计[M].北京:高等教育出版社,2006.

[4]孔刚,李珊.基于UG的吹风机外壳注塑模具设计及数控加工[J].科学技术与工程,2009(11):6520-6523.