花型齿冷精密成形数值模拟及工艺分析

2015-12-31周敏杜勇曾权徐杰薛克敏

周敏,杜勇,曾权,徐杰,薛克敏

(1.南通福乐达汽车配件有限公司,江苏南通226300;2.合肥工业大学材料科学与工程学院,合肥 230009)

随着社会经济的发展,人类对汽车的需求量也日益增加,其中在欧美等汽车制造工业先进的经济发达国家,一直以来都致力于高性能环保型汽车发动机制造技术的研究[1]。当下市场经济的高效运转,汽车发动机的曲轴制造技术领域,其传统型旧材料以及古老的加工技术已经远远无法满足目前人类对汽车的高要求,从而使得汽车发动机曲轴机械加工技术领域面临着稳定性、安全性等高要求的严峻考验及挑战[2]。

作为汽车发动机曲轴主要零部件的曲轴皮带轮,是传动机构的关键功能部件之一,其安装在曲轴前端,随曲轴一起旋转[3]。它的制造工艺复杂,质量要求高。曲轴皮带轮制造精度的优劣,将直接影响曲轴的振动及使用寿命,进而影响到整车的性能[4],因此,提高曲轴皮带轮的制造精度是很有必要的。

板制带轮作为一种新型的结构形式,以其精度高、节能、节材、动平衡好、无环境污染等特点,广泛应用于汽车工业[5]。同时随着板料精密冲裁技术的不断发展,人们逐步将之与体积成形工艺相结合,制造出各种形状复杂的零件,因此,现代意义上的精冲工艺已远远突破了冲孔、落料等分离工序,更多地与挤压、压沉孔等体积成形工艺相复合,得到具有一定立体形状的零件。板料挤压成形作为一种典型的精冲复合体积成形工艺,可以用来成形精冲件中大量存在的凸台、凸柱等特征,具有广泛的应用范围,但其成形过程中金属流动行为复杂,成形工艺参数较多,对成形过程中金属流动的影响机制不明,而且常出现缺陷,成形质量控制难度较大,通过传统的试模方法来优化具体工艺参数不仅费时费力,而且费用相当昂贵[5]。针对此现象,文中对精压成形进行数值模拟,并借助数值模拟这种经济快捷的方法来寻求比较合理的工艺参数。

目前,国内有研究人员已开展了挤压成形的相关工作,李贝贝等人[7]提出了在毛坯中间预先压出减压孔,通过挤压减压孔产生的向心收缩力来实现分流,降低成形载荷;冯文杰等人[8]通过数值模拟,分析比较了分流孔直径对成形力大小及坯料最优体积的影响。本文综合上述研究人员研究的结果,运用有限元数值建模,对模具设计和成形工艺参数进行数值模拟,分析模具及加工参数对曲轴皮带轮花型齿成形质量的影响,并选定比较合理的模具和加工参数,使曲轴皮带轮不仅满足尺寸精度要求,还能实现薄板局部增厚的效果,达到降本增效的目的。

1 工艺分析

1.1 零件分析

曲轴皮带轮在汽车曲轴皮带轮的设计中已形成一个系列,其主要特点为凸台中间有放射状花型齿,齿深相对坯料厚度较小,齿形和精度都具有较高的要求,如图1所示。其又与以往生产的零件有区别:其一,中间凸台部分有一平台面,齿形呈非圆周对称分布;其二,花型齿凸台A厚度为5 mm,而侧壁B壁厚要求为3 mm,两者壁厚相差较大。故在保证产品质量和产品性能的前提下,考虑用较薄的板材进行加工从而控制成本[9]。

图1 零件示意图Fig.1 Part diagram of wheel

1.2 曲轴皮带轮成形工艺方案分析

根据零件结构,以板料为坯料,板料经拉深得到凸台后,用油压机精压花型齿,最后采用旋压工艺将外圆齿旋出。

实际生产中,由于花型齿不再进行精加工,成形精度要求较高,但花型齿在挤压成形过程中是局部变形,大量未变形金属影响变形金属的流动,导致花型齿难以充满。为了提高花型齿精度,降低成形载荷,在设计凸模时增加分流孔;在毛坯中间预先冲出减压孔,通过挤压减压孔产生的向心收缩力来实现分流。

2 有限元模型的建立

运用有限元软件,根据典型工艺条件下的现场参数,建立三维分析模型。同时考虑到挤压花型齿时,塑性变形集中在花型齿凸台部分,故在划分单元网格时将花型齿部分网格进行局部细划[10]。有限元模型中除坯料设为塑性体外,模具均设为刚性体。坯料材料为 DD13,泊松比 γ=0.3,ρ=7.85×103kg/m3,弹性模量E=2.05×105MPa,工作温度设为20℃,由于挤压为体积成形,采用剪切摩擦模型[11],摩擦因数μ=0.5,冲压速度v=20 mm/s。根据体积不变原理,对曲轴皮带轮进行体积计算,选用直径为200 mm,壁厚4.6 mm的坯料,进行仿真模拟。

3 模拟结果对比分析

3.1 模具安装位置对成形的影响

采用带花型齿模作为凸模,毛坯与凹模间留0.4 mm间隙的安装方式,如图2所示。

随着凸模的下压,坯料产生塑性变形,坯料与凹模接触后金属质点向模具型腔内及减压孔方向流动,完成花型齿的成形。此种安装方式不仅可以较好地达到精度要求,凸台经过挤压后可以保证花型轮廓度(0.03);而且可以有效地降低变形抗力[12]、提高模具寿命和达到增厚目的,挤压后厚度从4.6 mm变成5 mm,如图3所示。

图2 花型齿作为凸模成形示意图Fig.2 Flower-shaped teeth as punch schematic

图3 挤压前后厚度示意图Fig.3 Before and after extrusion thickness schematic

3.2 分流孔尺寸对成形的影响

在成形过程中,受摩擦力的作用,金属的流动出现分流面,如图4所示,分流面处金属流动缓慢,分流面以内的金属质点向中心孔处流动,分流面以外的金属质点向外腔处流动[13]。根据分流面内、外金属的体积不变条件[14],理论分流面直径在φ33 mm上。

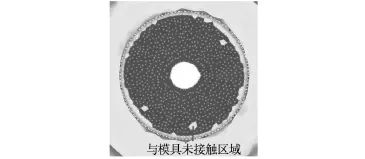

图4 分流面流线图Fig.4 Diversion of surface flow chart

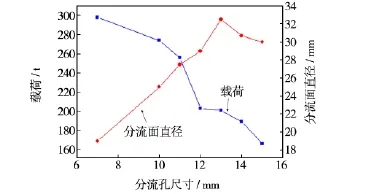

通过模拟得到分流孔直径与载荷、分流面直径关系,如图5所示。

由图5可知,随着冲头的下压,载荷变化趋势大致分为3个阶段。

1)分流孔直径从φ1 mm增加到φ5 mm时,曲线斜率不变,说明此阶段冲裁力不受分流孔直径变化的影响。这是因分流孔直径相差不大,分流半径与分流半径理论值相差也不多。挤压成形终了时,载荷所需的力就等于驱动分流面两端金属流动的力。

2)当分流孔大于φ5 mm小于φ8 mm时,曲线斜率明显变陡,也就是说此时分流孔越大,载荷快速增加,分流孔直径等于φ8 mm时,达到最大峰值。这是因分流半径偏离理论值阻碍了金属流动,所受的阻力增大,成形所需的冲裁力也增大。

3)当分流孔尺寸大于φ8 mm时,载荷又出现急速下降趋势。这是受金属塑性流动遵循最小阻力定律影响,金属沿阻力最小方向即分流孔处流动。分流孔增大,所受的阻力减小,故成形所需的冲裁力也减小。

从图5可看出,虽然分流孔直径等于 φ10 mm时,所需载荷最小,但分流面直径已远远偏离了理论值,此时花型模与坯料接触不完全,如图6所示,由此可判断分流孔直径等于φ10 mm时花型齿的轮廓度较差,难以满足零件的高精度要求;而当分流孔等于φ3 mm时,分流面直径与理论分流面直径最接近,此时花型齿轮廓度也相对较好。

图5 载荷、分流面直径与分流孔尺寸关系图Fig.5 Load,split face and shunt diameter hole size diagram

图6 轮廓度示意图Fig.6 Profile of schematic

为了保证花型齿精度,最优的分流孔直径选择φ3 mm为宜,它既能有效降低成形力,又能得到轮廓度较好的花型齿。

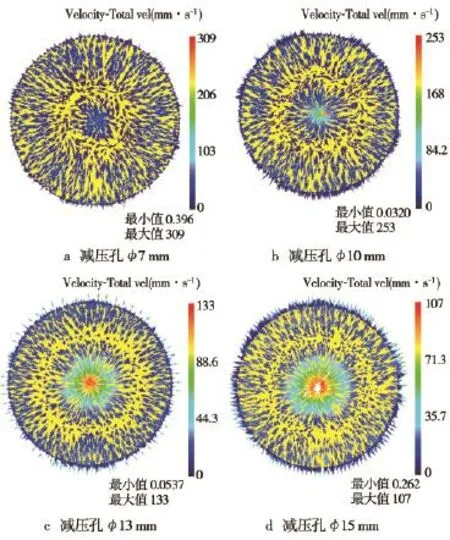

3.3 减压孔尺寸对成形的影响

对中间有孔的精压面先做出孔来,这样可以大大降低冲裁力。选取减压孔直径为 φ7,φ10,φ13,φ15 mm,分别对不同减压孔的坯料进行精压过程的模拟,分析减压孔对花型齿成形质量的影响。不同减压孔下的金属流动分布也存在差异,各情况下的分流面直径分布如图7所示。

图7 分流面直径与减压孔尺寸的关系Fig.7 Shunt surface diameter and reduced pore size diagram

图8 载荷、分流面直径与减压孔尺寸关系Fig.8 Load shunt surface diameter and pore size reduced graph

从图8可看出,成形载荷随减压孔直径的增大而降低。这是因在塑性变形过程中,金属质点满足最小阻力定律,即金属质点的流动总是沿着阻力最小的方向流动[15]。凸模挤压过程中,由于减压孔的存在,中间的金属变形更易朝阻力小的减压孔方向流动,从而大大降低了成形载荷。

减压孔尺寸大虽然有利于降低成形载荷,但分流半径偏离理论值过大或过小都阻碍了金属流动,影响了花型齿的轮廓度。因此减压孔尺寸的选择十分关键,在考虑成形质量和载荷力允许范围内,减压孔尺寸选择φ13 mm时,分流面直径最靠近理论分流面直径φ33 mm。而且从成形质量上(如图9所示)可看出,此时模具与坯料完全接触,可说明此时花型齿轮廓度最理想的。

图9 轮廓度示意图Fig.9 Profile of schematic

4 工艺验证

为了验证模拟结果的合理性和可靠性,结合数值模拟结果,凸模分流孔加工成φ3 mm,坯料预先冲好φ13 mm的减压孔,在不加润滑条件下进行齿形成形物理试验,得到的花型齿成形效果良好,如图10所示。

图10 试验结果Fig.10 The test results

5 结语

在开模前通过模拟软件分析装模方式、凸模分流孔、坯料减压孔对花型齿成形质量的影响,不仅为生产提供指导作用,还大大地降低了生产成本。经过分析得出以下结论。

1)带花型齿模作为凸模,不仅可以较好保证精度要求,而且还实现局部增厚效果,在降低材料成本的同时也为后道精加工节省了时间。

2)分流孔直径选择为φ3 mm时,不但能保证花型齿的充填质量,还能有效降低成形力。

3)成形过程中,由于减压孔的存在,金属变形更易朝阻力小的减压孔方向流动,从而大大降低了成形载荷。在考虑成形质量和载荷力允许范围内,选择坯料减压孔尺寸为φ13 mm。

[1]解芳,冯长虹,王召兴,等.汽车发动机水泵带轮结构改进设计[J].机械强度,2014,36(2):285—289.

XIE Fang,FENG Chang-hong,WANG Zhao-xing,et al.Improved Structure Design of Delt Wheel in Automobile Engine Water Pump[J].Journal of Mechanical Strength,2014,36(2):285—289.

[2]郑国世,方劲松,李玉圭.柴油机曲轴皮带轮转动惯量的限值研究[J].汽车科技,2007(4):16—20.

ZHEN Guo-shi,FANG Jin-song,LI Yu-gui.Limit Research Inertia Engine Crankshaft Pulley[J].Automotive Technology,2007(4):16—20.

[3]张立红,赖思琦,尹显明.曲轴皮带轮信号盘数控铣齿专机设计[J].产品开发与设计,2009,36(11):51—52.

ZHANG Li-hong,LAI Si-qi,YIN Xian-ming.Design of the Crankshaft Pulley Signal Plate Dedicated CNC Milling Machine[J].Product development and design,2009,36(11):51—52.

[4]俞培泳,张敏.TJ376QE发动机多楔带轮系的开发[J].汽车技术,2004(2):14—15.

YU Pei-yong,ZHANG Min.Development on TJ376QE Engine Poly-rib Belt[J].Automotive Technology,2004(2):14—15.

[5]王忠清,杨东法.钣制旋压带轮在汽车行业中的发展及应用[J].机械制造,1999(6):9—10.

WANG Zhong-qing,YANG Dong-fa.Development and Application of Sheet Spinning Pulley in the Automotive Industry[J].Machinery Manufacturing,1999(6):9—10.

[6]李峰.特种塑性成形理论及技术[M].北京:北京大学出版社,2011.

LI Feng.Special Plastic Forming Theory and Technology[M].Beijing:Peking University Press,2011.

[7]李贝贝,严军,刘雨生,等.曲轴轮毂中间齿精压成形工艺研究[J].精密成形工程,2014,6(3):10—14.

LI Bei-bei,YAN Jun,LIU Yu-sheng,et al.Precision Coining Process of Crankshaft Hub Tooth[J].Journal of Netshape Forming Engineering,2014,6(3):10—14.

[8]冯文杰,陈莹莹,杨涛.弧齿锥齿开式模锻的分流挤压研究[J].锻压技术,2010,35(6):89—91.

FENG Wen-jie,CHEN Ying-ying,YANG Tao.Research on Divided Flow of Spiral Bevel Gear Open-die Forging[J].Forging&Stamping Technology,2010,35(6):89—91.

[9]刘彬,吴振东,高向东.汽车轮毂轴承密封件标准化研发体制探究[J].研究与开发,2014(6):55—59.

LIU Bin,WU Zhen-dong,GAO Xiang-dong.Research on Standard Research&Development System for Automobile Hub Bearing Seals[J].Automobile Parts,2014(6):55—59.

[10]章传国,韩静涛.无缝钢管连轧过程有限元数值模拟研究[J].塑性工程学报,2005(12):155—158.

ZHANG Zhuan-guo,HAN Jing-tao.Finite Element Simulation of Seamless Steel Rolling Process[J].Plasticity Engineering,2005(12):155—158.

[11]汪金保,刘华,孙红星,等.大直径带毂直齿轮冷精密成形数值模拟及工艺分析[J].精密成形工程2014,6(6):104—110.

WANG Jin-bao,LIU Hua,SUN Hong-xing,et al.Numerical Simulation and Process Analysis of Cold Precision Forging for Large-diameter Spur Gear with Hub[J].Journal of Netshape Forming Engineering,2014,6(6):104—110.

[12]李春峰.金属塑性成形工艺及模具设计[M].北京:高等教育出版社,2008.

LI Chun-feng.Metal Forming Technology and Die Design[M].Beijing:Higher Education Press,2008.

[13]刘彦国,张红岩.环类锻件制坯尺寸的确定[J].机械研究与应用,2002,15(2):59—60.

LIU Yan-guo,ZHANG Hong-yan.Ring Forgings Preform Size is Determined[J].Mechanical Research & Application,2002,15(2):59—60.

[14]王华昌,夏存平.轴对称锻件开式模锻时的体积分布[J].金属成形工艺,1999,17(3):7—10.

WANG Hua-chang,XIA Cun-ping.Volume Distribution of Axial Symmetry when Forging Open Die Forging[J].Mtlormigtchology,1999,17(3):7—10.

[15]刘全坤.材料成形基本原理[M].北京:机械工业出版社,2010.

LIU Quan-kun.Material Forming the Basic Principles[M].Beijing:Mechanical Industry Press,2010.