超声波振动条件下磁控溅射纳米材料的超塑变形研究

2015-12-31蒋少松卢振张凯锋

蒋少松,卢振,张凯锋

(哈尔滨工业大学,哈尔滨 150001)

开发高性能纳米材料一直是世界各国战略发展目标的一部分,塑性加工领域尤其是微成形领域,也一直在对纳米材料的潜在应用进行着探索。磁控溅射法可在低温条件下快速溅射晶粒细小、结构均匀、纯度高的纳米材料,而且几乎所有金属、合金和陶瓷材料都可以制成靶材。同时,纳米材料的组织和性能还可通过调整T/Tm(衬底温度与靶材熔点之比)和沉积室工作气压等关键工作参数来控制,易于获得满足不同性能要求的理想的纳米材料[1—4]。然而,目前对磁控溅射纳米材料的研究主要用于表面镀膜。若将磁控溅射纳米材料与衬底剥离,单独作为成形材料应用于塑性成形领域,尤其是微成形领域,则既可以为磁控溅射纳米材料的应用开拓新方向,也可以为塑性成形提供一种性能优良的纳米材料,是学科交叉、优势互补的典型体现。

1 可剥离磁控溅射纳米材料研究现状

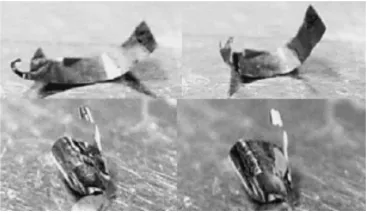

目前,国外已有学者将磁控溅射纳米材料与衬底剥离开来,单独研究其材料特性。例如,Lovery,Ishi-da,Zhang等人,采用磁控溅射法分别在玻璃衬底上制备了厚度为 3 μm 的 Cu-Al-Ni,7 ~ 9 μm 的 Ti-Ni,以及6.5 μm的Ti-48.9Ni纳米材料,将它们从衬底上剥离后,对退火过程中的马氏体转变进行了研究[5—7]。图1为与衬底剥离后的Cu-Al-Ni纳米材料。Park等人采用磁控溅射法,制备了厚度为1 μm的Al-3%Ti纳米材料,采用离子刻蚀法将硅衬底腐蚀后,单独研究了材料在不同温度退火后的组织演变[8]。这些研究表明,将磁控溅射纳米材料与衬底剥离开来研究是可行的。目前将磁控溅射纳米材料直接作为成形对象应用到塑性成形领域的研究仍不多见,且其组织结构相对复杂,晶格常数往往不同于其他材料,相关变形机制尚不明确,因此,开展磁控溅射纳米材料在塑性成形领域的研究具有开拓性和原创性意义。

图1 与衬底剥离后的磁控溅射纳米材料Fig.1 Magnetron sputtering nanomaterial stripped from the base sheet

2 纳米材料的超塑性能

发掘磁控溅射纳米材料的超塑性能是将其拓展到塑性成形领域的有效途径。这是因为磁控溅射纳米材料具有超细晶组织,晶界数目多。同时,细小晶粒的等轴性优良,晶粒的滑动和转动容易进行。而超塑性是一种与材料内部显微组织密切相关的变形行为,晶界滑移是超塑性变形的主要机制,其形成的变形量占超塑性总体变形的50% ~70%[9]。因此,具有超细晶组织的磁控溅射纳米材料符合超塑性的主要条件,有望实现其超塑性。从通用的超塑性本构方程也可以推测到这一点,方程描述了晶粒尺寸、温度与应变速率三者间的关系:

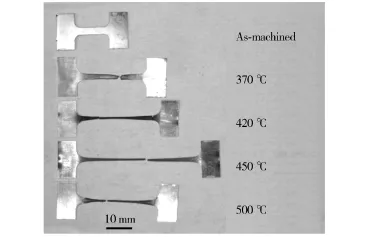

图2 纳米Ni在不同温度条件下的超塑拉伸试样Fig.2 Superplastic tensile samples of nano Ni at different temperatures

3 纳米材料超塑微成形

超塑性状态下材料具有良好的成形性能,能够在较低的变形温度下展现出大延伸率和良好的成形性能,特别适合于微小零部件的加工。超塑成形在成形复杂结构件时还具有大塑性变形和大高径比的特点,应用于微成形可以达到微小的工件尺寸和与工件尺寸相比的绝对小变形[16—18]。因此,国内外在超塑性微成形领域已开展了很多研究,与磁控溅射同为传统镀膜技术的电沉积法制备的纳米材料已通过超塑性能在微成形中得到应用[19—21]。磁控溅射制备的箔类纳米材料具有晶粒尺寸小、空隙率低、纯度高的特点,符合超塑性变形和微成形的主要条件。只是,目前磁控溅射纳米材料的高温变形机理尚不明确。超塑变形的主要机制是晶界扩散、晶粒沿晶界的滑移和相邻晶粒间相互侵吞而产生的晶界迁移,而非常规塑性变形主要依靠位错滑移,特别是在高温变形时,两种过程交替进行,对晶界的依赖性很高。磁控溅射纳米材料由于晶粒尺寸小,导致其晶界数量显著增加、晶界具有异乎寻常大的表面积。同时,磁控溅射纳米材料的空隙率低,孔 洞数量减少,在高温变形过程中孔洞的形核、长大、扩展规律及材料对孔洞的容忍性也会发生显著变化。因此,磁控溅射纳米材料高温条件下的应力应变关系及高温变形机制具有复杂性和独特性。

纳米材料超塑性变形的一个关键问题是成形后材料存在晶粒过于粗化的问题,这是因为超塑性变形是在高温和低应变速率的条件下进行的,大量的晶界处于热力学亚稳态,在适当的外界条件下将向较稳定的亚稳态或稳定态转化。如丁水等对电沉积纳米ZrO2/Ni进行超塑拉伸后,晶粒由变形前的45 nm长大到500 nm,且晶粒长大主要发生在超塑性变形初期[22],可见温度对晶粒长大的影响远远高于应变量的影响。目前控制晶粒长大的手段大多是降低成形温度,而这往往以牺牲材料的成形极限为代价。在塑性成形中引入超声波振动,可以使变形材料中的原子产生受迫振动,给偏离平衡位置的原子以很多的复位机会,使晶格畸变延缓,从而有利于防止被加工材料的硬化和提高材料的塑性。因此,将超声波振动引入到纳米材料的超塑性成形中,有望利用超声波的“布莱哈”效应能有效改善金属塑性的特点,在保证成形极限的前提下降低纳米材料超塑成形温度,从而控制超塑成形过程中的晶粒粗化。在超声波振动的作用下,金属原子会贡献出更多的自由电子,增加正离子和自由电子之间的静电作用,金属键的作用加强和原子结合力增加,从而减小外力作用下断裂的几率。然而,金属原子中自由电子的振动与温度密切相关,高温条件下超声波对金属塑性的影响将发生显著变化,而目前将超声波用于高温塑性成形的研究鲜见报道。研究超声波振动条件下纳米材料的高温力学性能,有望揭示高温下超声波对纳米材料晶粒粗化及成形极限的影响规律。

4 超声波辅助塑性成形

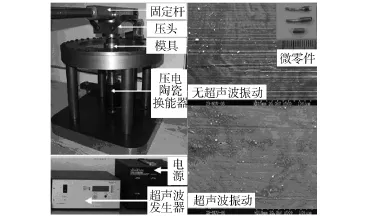

在纳米材料微成形过程中,由于零件比表面积的增加及制品厚度的减小,使得表面质量及精度控制变得困难。一些学者将超声波应用于微成形以改善此类情况,许多国际一流大学在此领域均展开了研究,不同大学的超声波发生器结构设计均不相同。图3是英国的University of Glasgow、美国的North Carolina State University和中国台湾的National Chiao Tung U-niversity制造的超声波辅助塑性成形装置图。其超声波发生器的参数基本上是功率2 kW,频率20 kHz,承载2000 kg。超声波承载结构与发生器部分接触,既满足了可以承载以进行塑性成形的目的,又可以保证超声波在承载过程中不会漏波而产生声波衰减的情况。需要注意的是,超声波发生器输出的信号频率必须与超声换能器、超声变幅杆以及工具头构成的工作系统的固有频率相匹配,才能使换能器工作在理想的谐振状态。

图3 超声波振动辅助塑性成形装置Fig.3 Ultrasonic vibration assisted plastic forming device

美国的Bunget和Presz等人将超声波振动应用于微成形,将超声波发生器的工具头直接作为挤压模具的凸模,实验结果表明在施加超声波时,成形载荷显著下降,零件表面质量大幅提高,可以克服常规微成形中出现的摩擦力过大、微模具易损、零件质量差等一系列问题[22—23]。图4为超声波辅助成形装置及微零件表面质量比较,可以看出在超声波振动条件下,零件表面质量明显改善。这是因为超声振动的“表面效应”可以增加润滑剂的表面活化作用,在某些瞬间使接触面分离,促使表面发热,有利于润滑剂吸入和排出,净化表面及使摩擦力换向等。超塑微成形时材料始终处于高温状态,摩擦因数比冷加工时大,更易导致成形质量下降。在超塑微成形中引入超声波,有望通过改善摩擦状态进而提高零件成形质量。然而,超塑微成形属于高温成形,材料在成形过程中处于粘滞流动状态,材料与模具之间接触面的相互扩散作用增强,摩擦状态更加复杂,变形均匀性亦发生改变,导致超塑成形状态下材料的变形特征显著变化。因此,揭示超声波振动条件下的超塑微成形特性,是保证超声波在磁控溅射纳米材料微成形领域应用的关键。

图4 超声波辅助成形装置及零件表面质量比较Fig.4 Ultrasonic assisted forming device and comparison of surface quality of the parts

5 结语

采用磁控溅射方法制备单独的纳米材料箔是可行的,纳米材料在超塑性状态下虽然变形能力强,但是晶粒易粗大,引入超声波振动降低其超塑成形温度是控制晶粒长大的一个方法。将纳米材料的超塑成形与超声振动结合,研究其变形机理,可以为塑性成形领域在此方面的研究奠定理论基础。

进一步的研究思路可以归纳为3个方面,包括超声波振动对磁控溅射纳米材料超塑性力学性能的影响;超声波振动对磁控溅射纳米材料超塑性变形过程中微观组织的影响;超声振动条件下磁控溅射纳米材料的超塑微成形特性。可以通过研究超声波振动条件下磁控溅射纳米材料的超塑性及超塑微成形,综合利用超声波的“布莱哈效应”来降低成形温度,避免晶粒过快长大,降低摩擦作用,提高成形质量。揭示超声波振动条件下纳米材料超塑性变形机理,掌握关键控制因素及优化手段,可实现超声波辅助磁控溅射纳米材料的超塑微成形。实现新材料与新技术的有机结合,拓展出新领域,开创出新局面。

[1]YANAGIHARA M,KAWANO K,HONDA T,et al.Formation of NiZn Ferrite Nano-crystalline Thin Films by Rfmagnetron Sputtering with Changing Substrate Temperatures[J].Thermochimica Acta,2012,532:145—147.

[2]XU Y J,LIAO J X,CAI Q W,et al.Preparation of a Highlyreflective TiO2/SiO2/Ag Thin Film with Self-cleaning Properties by Magnetron Sputtering for Solar Front Reflectors[J].Solar Energy Materials and Solar Cells,2013,113:7—12.

[3]SARAKINOS K,ALAMI J,KONSTANTINIDIS S.High Power Pulsed Magnetron Sputtering:A Review on Scientific and Engineering State of the Art[J].Surface and Coatings Technology,2011,11:1661—1664.

[4]LI W L,WANG J N,YU Y S,et al.Microstructural and Magnetoresistance Effect of Fe-Ag Granular Films without any Heat-treatment[J].Journal of Non-Crystalline Solids,2010,351(25—27):1315—1318.

[5]LOVERY F C,CONDO A M,GUIMPEL J,et al.Shape Memory Effect in thin Films of a Cu-Al-Ni Alloy[J].Materials Science and Engineering A,2008,481/482:426—430.

[6]ZHANG J X,SATO M,ISHIDA A.Deformation Mechanism of Martensite in Ti-rich Ti-Ni Shape Memory Alloy Thin Films[J].Acta Materialia,2006,54(4):1185—1198.

[7]ISHIDA A,SATO M,MIYAZAKI S.Mechanical Properties of Ti-Ni Shape Memory Thin Films Formed by Sputtering[J].Materials Science and Engineering A,1999,A273—275:754—757.

[8]PARK J H,MYUNG M S,KIM Y J.Tensile and High Cycle Fatigue Test of Al-3%Ti Thin Films[J].Sensors and Actuators A:Physical,2008,147:561—569.

[9]NIEH T G,HSIUNG L M,WADSWORTH J.High Strain Rate Super Plasticity in a Continuously Re-crystallized Al-6%Mg-0.3%Sc Alloy[J].Acta Materialia,1998,46(8):2789—2800.

[10]HASSANI Amir,ZABIHI Majed.High Strain Rate Superplasticity in a Nano-structured Al-Mg/sic Composite Severely Deformed by Equal Channel Angular Extrusion[J].Materials & Design,2012,39:140—150.

[11]KIM W J,MOON I K,HAN S H.Ultrafine-grained Mg-Zn-Zr Alloy with High Strength and High-strain-rate Superplasticity[J].Materials Science and Engineering A,2012,538:374—385.

[12]SUTRAKAR V K,MAHAPATRA D R.Superplasticity in Intermetallic Nial Nanowires Via Atomistic Simulations[J].Materials Letters,2010,64:879—881.

[13]PARK S S,YOU B S.Low-temperature Superplasticity of Extruded Mg-Sn-Al-Zn Alloy[J].Scripta Materialia,2011,65:202—205.

[14]XIAO M J,TIAN Y X,MAO G W,et al.Superplasticity of Ti2448 Alloy with Nanostructured Grains[J].Journal of Material Science and Technology,2011,27(12):1099—1104.

[15]WANG Guo-feng,ZHANG Kai-feng,JIN Hua,et al.Lowtemperature Superplasticity of Al2O3(p)/Ni-Co Nanocomposites[J].Materials & Design,2012,33:399—404.

[16]KIM W J,YOO S J,KIM H K.Superplastic Microforming of Mg-9Al-1Zn Alloy with Ultrafine-grained Microstructure[J].Scripta Materialia,2008,59:599—602.

[17]HOSSAIN A M,HONG S-T,PARK K-Y,et al.Microforming of Superplastic 5083 Aluminum Alloy[J].Transactions of Nonferrous Metals Society of China,2012,22(3):s656—s660.

[18]DING S,ZHANG Kai-feng,WANG Guo-feng.Superplastic Micro Deep Drawing of Fine-grained Nickel at Elevated Temperatures[J].Material Science Forum,2007,551/552:545—550.

[19]PRASAD M J N V,CHOKSHI A H.Superplasticity in Electrodeposited Nano-crystalline Nickel[J].Acta Materialia,2010,58(17):5724—5736.

[20]WANG Guo-feng,ZHANG Kai-feng,JIN HUA,et al.Lowtemperature Superplasticity of Al2O3(p)/Ni-Co Nanocomposites[J].Materials & Design,2010,33:399—404.

[21]PRASAD M J N V,CHOKSHI A H.Extraordinary High Strain Rate Superplasticity in Electrodeposited Nano-nickel and Alloys[J].Scripta Materialia,2010,63(1):136—139.

[22]丁水.电沉积制备纳米晶Ni及ZrO2/Ni复合材料的超塑性和超塑成形[D].哈尔滨:哈尔滨工业大学,2007:71—73.

[23]BUNGET C,NGAILE G.Influence of Ultrasonic Vibration on Micro-extrusion[J].Ultrasonics,2011,51:606—616.

[24]PRESZ W,ANDERSEN B.Flexible Tooling for Vibrationassisted Microforming[J].Journal of Achievements in Materials and Manufacturing Engineering,2007,21(2):61—64.

[25]LIU Yan-xiong,HAN Qing-you,HUA Lin,et al.Numerical and Experimental Investigation of Upsetting with Ultrasonic Vibration of Pure Copper Cone Tip[J].Ultrasonics,53(3):803—807.