机械装甄布料控制系统PLC设计

2015-12-31李宏花勇

李 宏 花 勇

(江苏食品药品职业技术学院机电工程系,江苏 淮安 223005)

在固态发酵酿酒的生产过程中,从古至今一直沿用甑桶这一蒸馏设备。甑桶不同于世界上其他国家的酒蒸馏器,是根据中国独特的固态发酵酿酒工艺发明的。随着技术进步甑桶由小变大,从天锅演变到今天的不锈钢甑桶,蒸汽供热、列管式冷凝接酒,活动甑底半自动卸料等[1],但其间隙式装甑的操作要求未变。现有的酒醅上甑布料器、半自动装甑机均为连续装甑,不能摸拟人工操作的技法,保证蒸馏、糊化、出入池参数的要求,原酒质量难以保证,出酒率也不高。

在装甑过程中,甑底通有蒸汽,虽然要求上甑时一层层均匀疏松地铺撒酒醅,铺撒过程中做到既不跑气又不压气。但由于铺撒时蒸汽压力分布和酒醅料间隙不完全一致,难免会出现个别区域走气快于其他区域,出现“跑气”现象。对“跑气”部位如不及时补料,将影响装甑质量,降低出酒率及酒的品质,严重时还会出现大量蒸汽集中在某处穿透酒醅料层的“穿甑”事故。上甑好,则出酒率高、酒尾率低、产品质量好。如果装甑布料控制得不好,同样的酒醅蒸馏出的原酒产量可相差10%,质量可相差一个等级[2]。笔者[3]前期设计开发了一种基于机器视觉的装甑布料系统,用红外热成像技术引导装甑机器人。装甑执行机构固定在川崎机器人手臂的末端,并安装接近感应开关,由上料机构进行供料。通过在甑桶上方安装热成像仪,用人工装甑经验建立模型,将热成像仪检测到的图像数据,自动转化为装甑机器人的控制参数,达到“轻撒匀铺、探气上甑”的上甑效果,实现智能装甑布料[3]。

本研究拟基于机器视觉的装甑布料系统,利用PLC功能全面、编程方便,可靠性高、抗干扰能力强,易于安装调试与维修等特点[4],设计机械手装甑布料的PLC控制系统,以期实现装甑执行机构模拟人工装甑见湿(气)盖料,在甑桶内自主选择撒料(补料)区域,完成PLC现场控制软硬件设计[5,6]。

1 机械装甑布料工艺要求

甑桶是上口直径约2m,底口直径约1.8m,高1m左右的圆锥台形蒸馏器;用多孔蓖子与下部加热器相隔,上部分活动盖与冷却器相连。根据装甑工艺要求,上甑前放干底锅水,检查甑底,使甑底穿孔率达到100%。在酒甑底部撒上少许谷壳,铺上2层酒醅(约5cm厚),打开蒸汽阀门,检查气压值,待蒸汽冒出醅面,边通蒸汽边铺料。装甑时按照“轻、松、薄、匀、平、准”进行上甑操作,按40层布料,每层铺料厚度控制在2~3cm,轻撒匀铺、见气上甑、上平上匀、铺满甑桶。上甑结束后,检查上气是否正常,盖好甑盖对接蒸馏导管,向甑边水槽注水开气蒸馏。

2 机械装甑布料控制系统的硬件设计

2.1 基于机器视觉的装甑布料系统

基于机器视觉的装甑布料机由装甑机器人、机器视觉系统、上料机构、控制机构几部分组成,见图1。装甑机器人包括多关节机器人[7]及装甑执行机构,装甑执行机构固定在多关节机器人手臂的末端,并安装接近感应开关,由上料机构进行供料。

图1 基于机器视觉的装甑布料系统Figure 1 Steaming bucket feeding system based on machine vision barrel

装甑机器视觉系统包括红外热像仪、旋转装置、升降架和底座。升降架安装在底座上,旋转装置的一端安装在升降架顶部,另一端安装红外热像仪。利用红外热像仪对甑桶内料面的温度及高度进行实时监控,当酒醅料冒气时,对冒气位置进行及时、准确定位[8],并反馈给装甑机器人,使装甑机器人实施见湿盖料,有效控制冒气点。同时红外热像仪还能实时监控甑桶内料面的高度,装甑机器人每铺完一层料,升降架带动红外热像仪上升,使红外热像仪与甑桶内料面始终保持恒定的距离,保证红外热像仪能够对全部的料面进行实时监控[9,10]。

装甑执行机构上的接近感应开关将红外热像仪采集的输出信号,输入到控制机构的工控机;控制单元又将收到的工控机输出指令,转换为控制信号,输出至多关节机器人和装甑执行机构,以及为装甑执行机构供料的上料机构,执行上料、铺料、补料等规定动作。

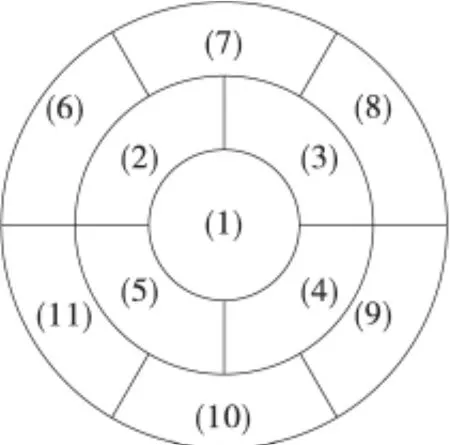

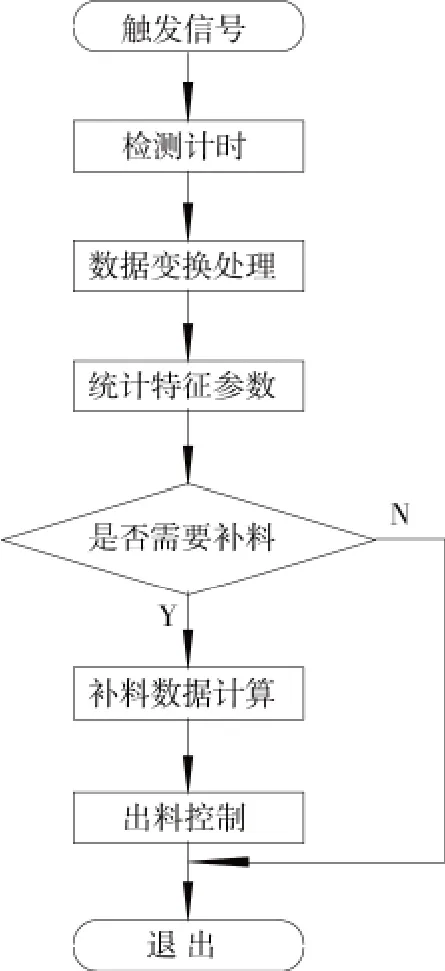

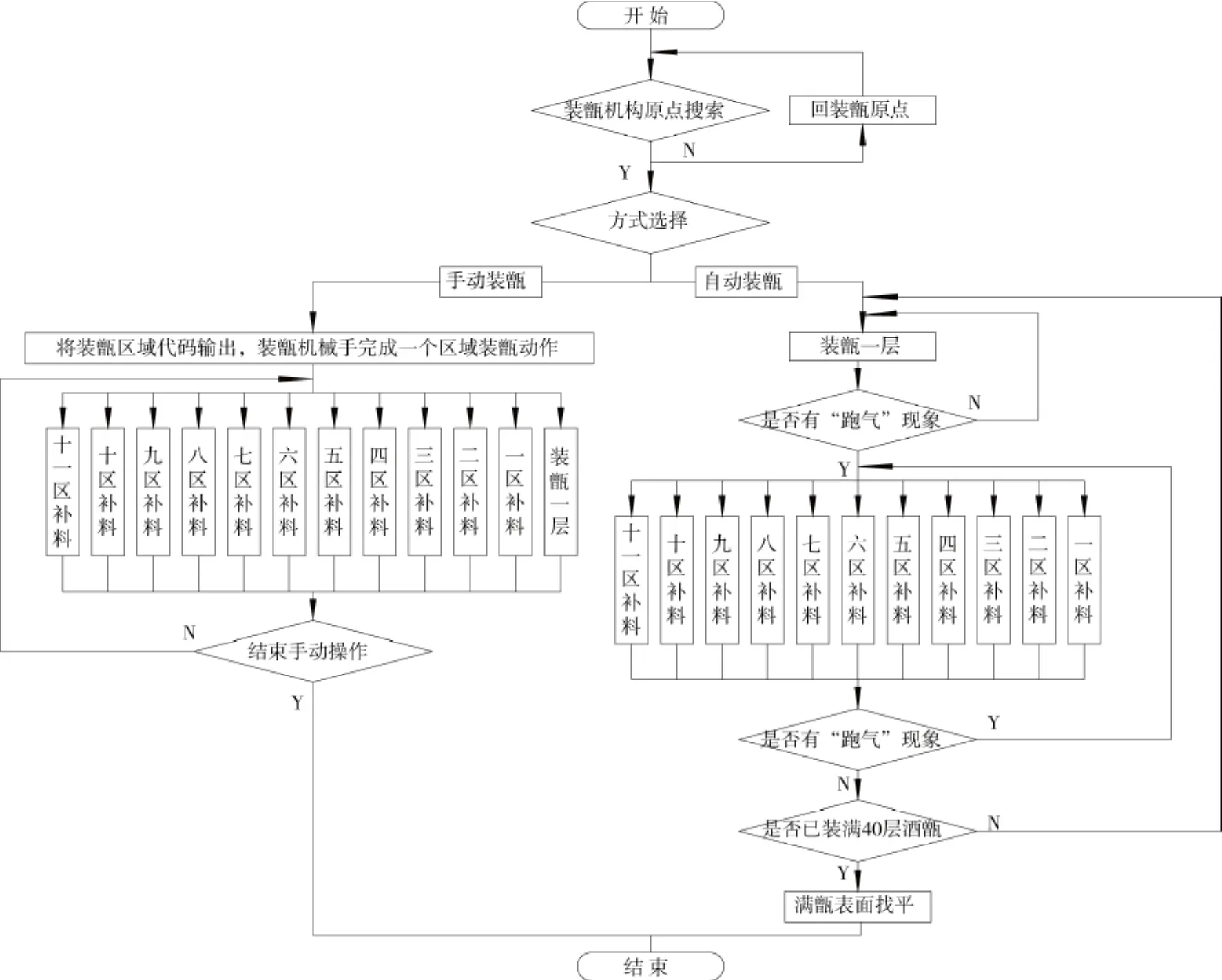

2.2 机械手装甑布料控制流程设计

将机器人手臂末端的装甑执行机构移到甑桶正上方,按照设定的参数进行按层铺料。机械手装甑布料时,是将甑桶内的料面划分为11个面积基本相等的区域进行的,见图2。装甑时先在酒甑底部撒上少许谷壳,为11个区域铺上2层酒醅后(约5cm厚),打开蒸汽阀门,边通蒸汽边撒料。同时触发信号,红外热成像仪对撒料的11个区域表面温场分布情况进行检测,通过对获取的温度分布场进行数据滤波、映射变换和二值化处理,得到11个局部区域的特征参数灰度值,将特征参数的灰度值与常态阈值的像素比较,根据像素点之间的位置关系,得到“跑气”区域即应补料区域的编号,装甑补料处理流程见图3。通过机器人装甑执行机构的回转速度,补料区域的编号以及补偿时间参数来计算放料时段,PLC根据放料时段控制机器人装甑执行机构进行补料操作,来有效控制“跑气”现象。

图2 机械装甑布料区域划分Figure 2 Region division of steaming bucket feeding

图3 装甑补料处理流程Figure 3 Processing flow of steaming bucket feeding

当下层的醅料要开始汽化时,再铺上一层(11个区域)新的醅料(即探气上甑),并进行补料处理。使上层新的醅料与下层醅料汽化后的酒气进行冷热交换,当上一层新的醅料要进行部分汽化、冷凝时,又被新的一层醅料所覆盖。如此反复每次铺一层料,酒醅厚度控制在2~3cm,再进行补料,直至40层醅料装满甑后,装甑控制机构自动统计“跑气”区域补料的次数,并对11个区域最后进行补料找平。机械手装甑的操作方式分为手动和自动两种,手动方式一般用于调试维修时使用,见图4。

图4 装甑布料控制流程图Figure 4 Control flow of steaming bucket feeding

2.3 机械装甑布料控制系统的硬件设计

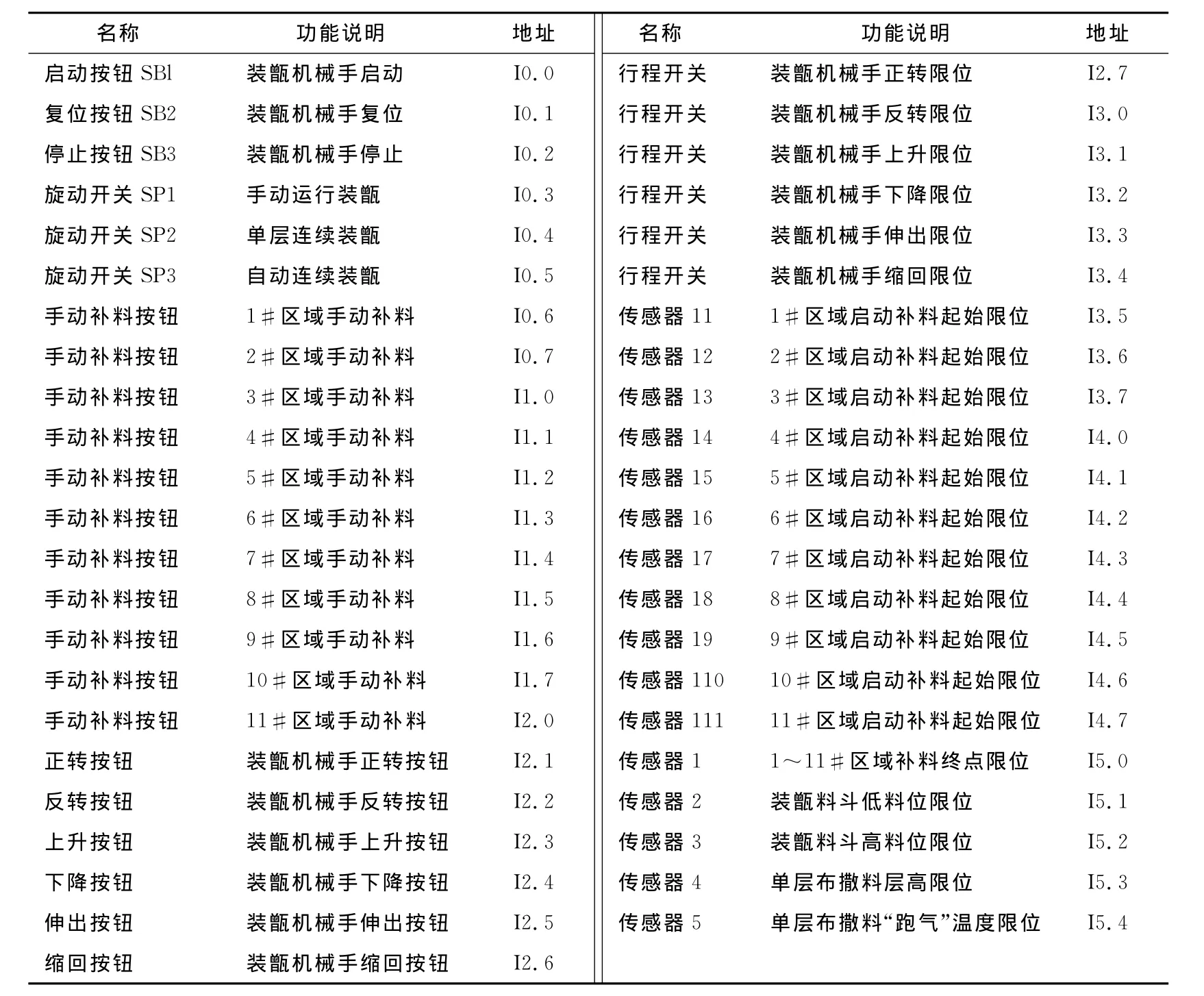

根据装甑布料机械手的工作要求及运动规律,机械装甑布料控制系统的硬件设计主要包括确定PLC的I/O点个数,选择PLC机型,I/O点地址分配等。

2.3.1 确定PLC的I/O点个数 控制装甑布料机械手的PLC有以下输入信号:启动、复位和停止按钮,用于不同装甑操作方式的1个手动/单层连续/自动连续旋动开关,在机械手手动运行时对应11个区域的11个补料按钮。单层连续/自动连续运行时,对应单层区域及11个补料与补料结束传感器发出的12个信号。12个分别用来检测机械手伸缩、转动及其极限,2个装甑料斗高低料位信号,1个单层布撒料层高位信号,1个布撒料“跑气”温度限位信号,所有输入端信号为45个。

PLC的输出信号为:2个用来显示装甑工作状态的开始、复位信号指示灯,1个手动运行指示灯、1个单层连续运行指示灯、1个自动连续运行指示灯与2个报警指示灯(装甑“跑气”、料仓缺料),1个用于单层区域布料及11个区域补料的接触器,3个用来料斗补料及开关门的输出信号,6个分别用于机械手伸缩、转动的输出信号,所有输出端信号为17个。

2.3.2 确定PLC的型号 考虑到机械装甑布料控制系统的经济性、复杂性、可靠性及实际需求等综合因素,同时机械装甑布料控制要求所需的端子数较多,还需留一定的I/O节点作为系统的预留,故选择S7-200CPU226,并对PLC进行扩展。选择一个EM223(16×I,8×O)和一个EM221(8×I)扩展模块,总共计有50个输入和24个输出,可满足装甑布料控制系统要求。

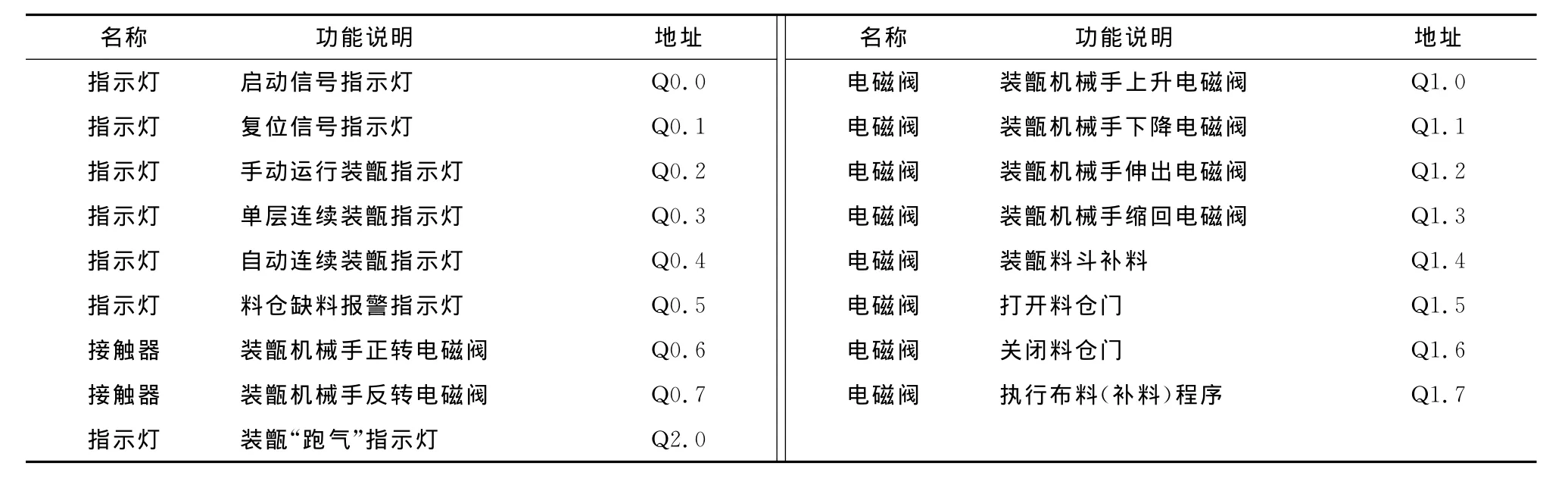

2.3.3 I/O分配表 根据PLC型号对输入输出点进行分配,I/O分配结果见表1、2。

3 试验研究

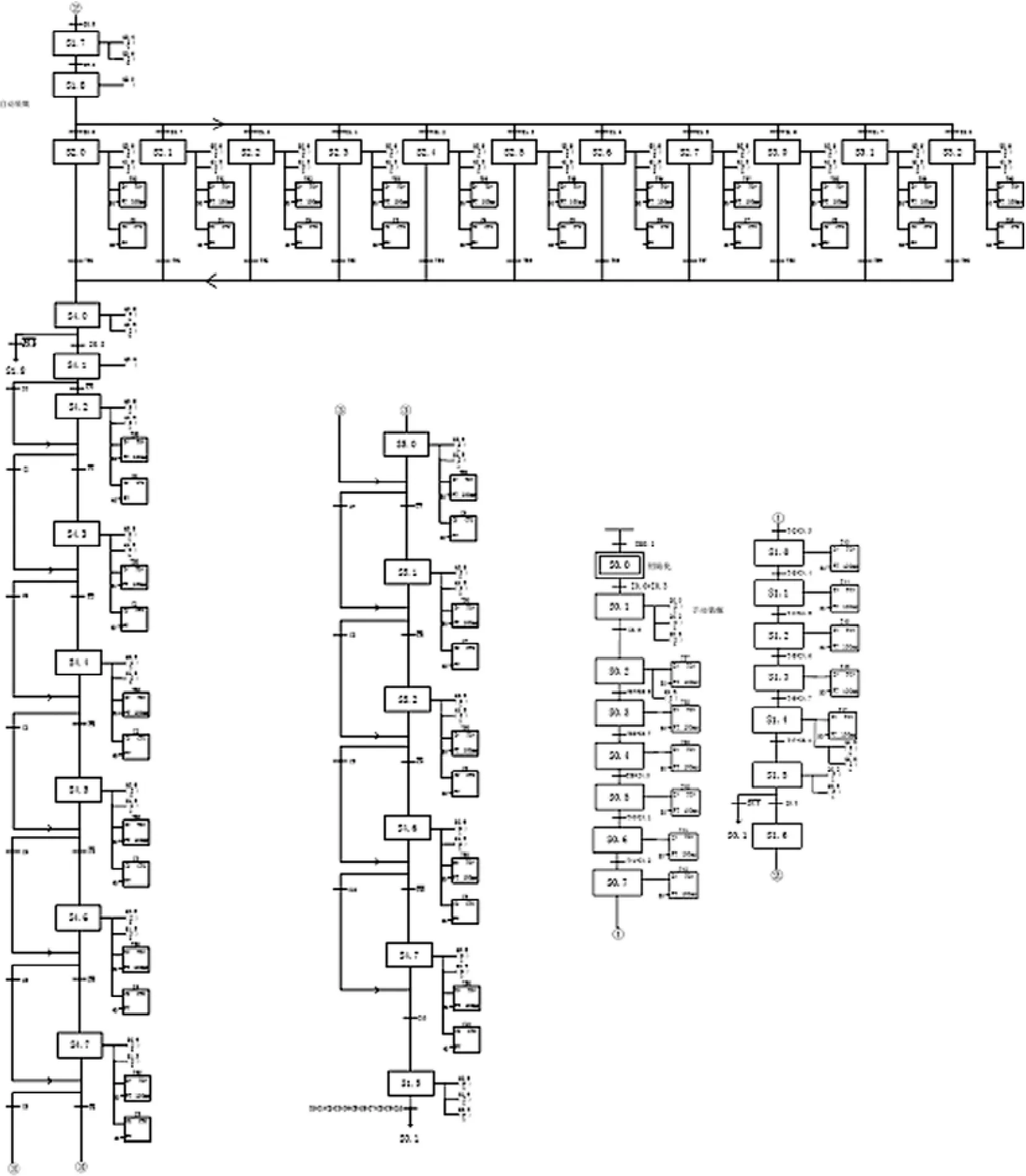

对机械装甑布料控制系统进行软件设计与调试运行,根据I/O地址分配表,编写机械手PLC控制程序,见图5。

根据机械装甑布料运行要求,按启动按钮SB1,I0.0闭合,Q0.1得电自锁,KM1得电,电动机M正转带动装甑机械手运行到甑桶的正上方回装甑原点SQ1处,I0.1失电。旋动开关SP1手动运行,M0.0和Q0.2得电完成单层连续装甑。装甑机械手铺撒第n层酒醅(从1~11#区域,图2),通入蒸汽,旋动开关SP1启动自动连续装甑程序,铺撒第n+1层酒醅(从1~11#区域),由热成像仪检测到的图像数据,判断第n+1层酒醅后是否有“跑气”,是1~11#区域中第几#区域“跑气”需要补料(11个区域漏气只要有一个区域漏气,I5.4都会得电),并自动启动相关区域的补料接触器。如没有“跑气”现象,当第n+1层醅料要进行部分汽化、冷凝时,热成像仪检测到的图像数据自动启动第n+2层酒醅(从1~11#区域)铺撒程序。如此反复直至布料结束。

表1 输入单元分配表Table 1 Allocation table of the input unit

表2 输出单元分配表Table 2 Allocation table of the output unit

试验结果证明,选用川崎机器人ZXl30LFD42,用PLC控制装甑布料系统,设置手动控制和自动控制两种装甑方式,按40层布料铺满甑桶,在2.5m范围内装甑时,铺料补料定位精度可达±3mm。装甑操作简洁方便、安全可靠、故障率低,可大幅度减少人工劳动量,满足装甑生产工艺要求。

4 结论

大曲酿酒工艺为中国传统、独特的固态发酵酿酒工艺,由于酒醅粘湿度很大,上甑要求又高,目前中国酒厂尚无成功使用连续上料、间隙式装甑的上甑设备。本研究基于机器视觉的装甑布料系统,设计了装甑布料机的PLC控制系统,完成了PLC现场控制软硬件设计。较好地解决了现有装甑装置不能实现定量出料、均匀布料、间隙装甑、见湿(气)盖料,容易出现气道堵塞、压气不能满足装甑工艺要求中的控制系统问题,实现了装甑执行机构模拟人工装甑见湿盖料,在甑桶内自主选择撒料区域的上甑效果,具有一定的应用价值。

图5 装甑布料控制程序Figure 5 Control program of steaming bucket feeding

1 张志民,吕浩,张煜行.衡水老白干酿酒机械化自动化的设想和初步试验[J].酿酒,2011(1):19~23.

2 杨平,涂荣坤,钱志伟,等.甑桶醅层高度及结构设计对蒸馏效率及酒质的影响研究[J].酿酒科技,2012(10):94~98.

3 李宏,马光喜.基于机器视觉的装甑布料系统设计[J].酿酒科技,2014(12):74~76

4 田淑珍.S7-200PLC原理及应用[M].北京:机械工业出版社,2010.

5 邵忠良.基于PLC的FFS包装机移动平台设计及控制系统实现[J].食品与机械,2013,29(3):157~160.

6 洪冠,赵茂程.基于PLC的肉碎骨图像采集控制系统设计[J].食品与机械,2011,27(1):74~77.

7 吕景泉,汤晓华.机器人技术应用[M].北京:中国铁道出版社,2011.

8 周其显.苹果早期机械损伤的红外热成像检测研究[D].江西:华东交通大学,2011.

9 吴玉鹏.红外热像仪智能数字监控系统的研究[J].中国高新技术企业,2014(16):24~26.

10 严国莉,赵庆国.浅析红外热成像技术在窑炉检测中应用[J].分析仪器,2014(4):43~45.