晶体硅太阳电池的丝网印刷技术及质量控制

2015-12-31陕西国防工业职业技术学院邱燕

陕西国防工业职业技术学院 ■ 邱燕

0 引言

太阳电池,又称光伏器件,是一种利用光生伏特效应把光能转变为电能的器件,是太阳能光伏发电的基础和核心。现今,太阳电池制造业面临两大问题,一是如何设法提高太阳电池功率进而增加单位面积发电量;二是在不增加投资的前提下通过现有工艺提高生产力[1]。丝网印刷是进行金属化的优化工艺,其制作太阳电池板的背、正电极和背电场的生产工艺日趋成熟,成为当今太阳电池制作的主流加工方式[2]。

1 太阳电池丝网印刷

1.1 丝印在太阳电池生产工序中的位置

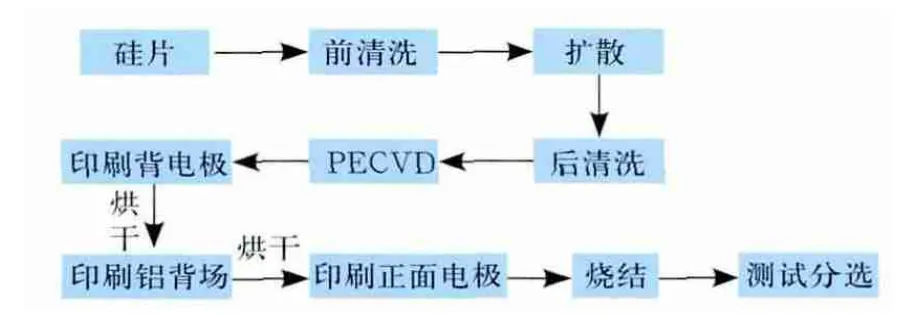

图1 丝网印刷技术在硅太阳电池生产流程中的工序

图1为晶体硅太阳电池生产的主要工序流程,包括印刷背电极、铝背场、正电极。丝网印刷质量会直接影响到电池片的外观和电性能的优劣,因此是太阳电池生产流程中的一道重要工艺程序。

通过丝网印刷的方法,将具有高度化学活性的金属浆料印刷到硅片上,通过烘干使金属浆料固化,再通过高温快速烧结,在活性物质的帮助下,金属与硅片表面形成合金层,从而形成良好的接触及铝背场。

1.2 丝网印刷技术

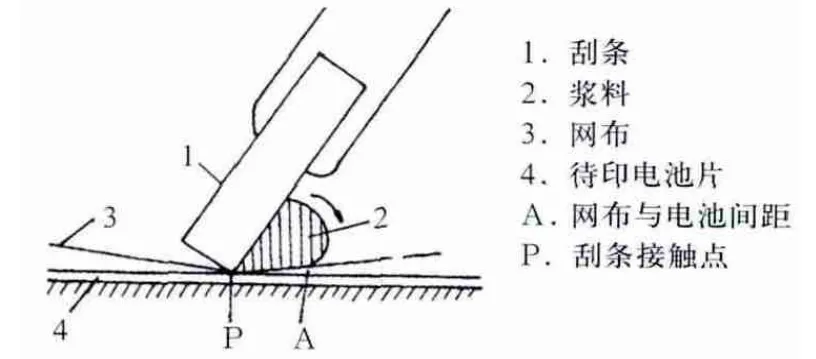

目前常采用的丝网印刷技术工艺是通过刮条挤压丝网弹性形变后将浆料漏印在所需印刷的材料上,图2为丝印技术的原理图。利用丝网印刷,将含有金属的导电浆料透过丝网网孔压印在硅片上形成电路或电极,将光生电子导出电池。把金属浆料印在已形成p-n结的多晶硅硅片上,分别印刷背面银铝浆,形成背电极,有利于组件的焊接。第二道印刷铝浆进行重掺杂,形成p+层。铝背场减少载流子复合,收集正电荷,增大开压。第三道印刷银浆,有利于电荷的收集,形成上电极。

图2 丝网印刷技术原理示意图

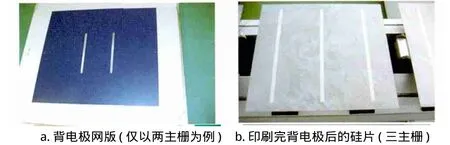

在电池片的反面(即未镀膜面)用银浆(或银铝浆)印刷背电极作为电池片的电极。背电场的作用体现在:Al为p型杂质,烧结后可在背面扩散形成p+层,从而形成p+p结,阻止电子向背面运动。工业化生产中所使用的背电场浆料主要是铝浆。图3为背电极网版和印刷背电极的硅片。

图3 背电极网版和印刷背电极的硅片

背电极印刷对浆料的要求主要有:背电极为电池的物理正极,要求有好的焊接性能;背电极浆料一般为Ag浆或Ag/Al浆,其成本较低,可达到较好的焊接性能。

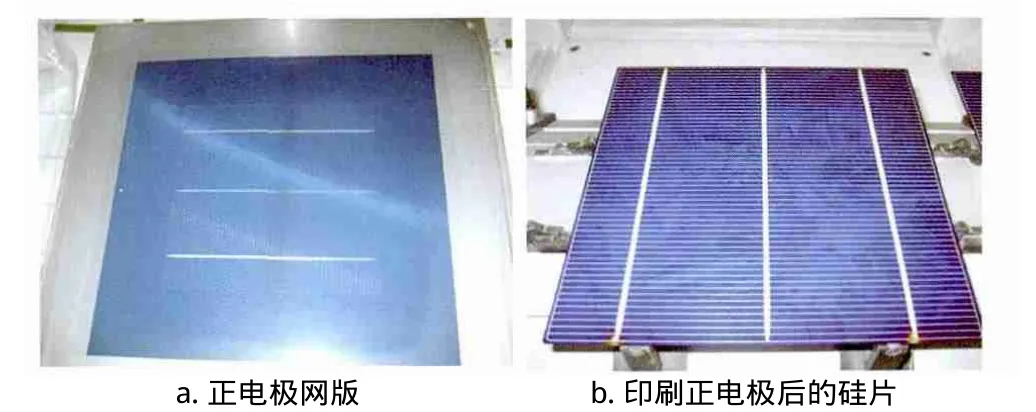

在太阳电池片有减反射膜的面及电池正面同时用银浆料印刷一排间隔均匀的细栅线和主电极。正面电极实际是电池的物理负极,栅线起到收集电流的作用,太阳电池追求的最终目标就是正电极的高而细;主栅不但承担着收集电流的作用,还需具备良好的焊接性。工业化生产中正面电极所需浆料主要为银浆。图4为正电极网版和印刷正电极的硅片。

图4 正电极网版和印刷正电极的硅片

1.3 丝印质量控制

工业化生产过程中,为了保证电池片印刷的质量和稳定,必须对电池片抽测印刷重量、检查图形印刷的完整性。主要检查以下几个方面:背电极印刷图案是否完好、线条流畅、无漏浆、无偏移、无崩边等现象;背电场印刷图案是否完好,有无漏浆、偏移、崩边、缺失、漏硅和脱落、铝苞、铝珠、铝刺等现象;正面电极印刷图案是否完好,有无毛边、偏移、崩边、断线、虚印、细栅线加粗、主电极缺失、正电极翘曲等现象;对各道印刷重量检测[3]。

1.4 丝印常见问题的产生原因及解决方案

1)漏浆,其常见原因是网版有破洞。此时应及时查看网版漏浆处的大小,若网版上的破洞不大,可尝试在网版漏浆位置用胶带黏住,试做一片,看是否仍然漏浆,如果仍漏,可继续修补再试;如若不漏,则可继续使用。若漏洞太大无法修补,则需及时更换新网版。

2)虚印,其直观现象是浆料周边毛糙,不平直。常见原因多为印刷参数设置不佳、印刷刮条不平,或是网版使用的时间太久而产生虚印、台面不平。此种问题的常见解决方案为:观测印刷后,网版用刮条刮拭是否干净,可适当增大丝网间距,以增强印刷压力,如若仍出现虚印,则需更换刮条。若因网版使用时间长而产生的虚印,则需更换新网版。

3)堵网,其产生的主要原因在于有干的浆料或碎片将本该漏印浆料的地方堵塞,可用抹布蘸拭酒精擦干净堵网的位置。

4)弯曲,主要是由于硅片自身太薄、硅片的背电场铝浆印不均匀或太厚[3],可适当调整丝印参数,如减小丝印间距、加大印刷压力、加大刮刀高度、减小印刷速度等。

5)粘版,即硅片印完后不是停留在印刷台面上,而是被粘到网版上[3]。其产生原因有:丝网间距太小、印刷刮条不平、过多的浆料从丝网处漏过或是印刷时停留时间过久、网版张力有所下降、台面吸力不够等。常见的解决方案有:加大丝网间距和印刷压力,或更换刮条、更换印刷台面纸张,或更换新网版。

6)断线,主要是有东西粘在网版上造成堵网。诸如此类问题可用干净的布擦拭网版,或干净布蘸拭松油醇擦拭网版后,再用干净的布擦拭网版即可。

7)节点,即网版细栅线上的粗点。主要是因为细栅线上有一个小洞漏浆或刮条不平整造成。该问题的解决方法主要靠调整印刷参数或更换台面纸。

8)印刷图形偏移,主要是因为印刷参数设置不正确、印刷台面不清洁而导致摄像头对印刷硅片位置校正错误等。

9)隐裂或碎片,主要问题在于吸片器、台面上有碎屑物或台面不平整、网版上粘有碎片或其他原因(总体而言,该问题的产生原因较多)。遇到此类问题,应及时清理台面碎屑,调整参数;升高刮刀高度,减小压力,将台面擦拭干净,更换新纸。

10)电极脱落,主要是因为印刷或烘干、烧结点时产生的问题。

2 结语

晶体硅太阳电池丝网印刷是一项用于积淀金属线和其他应用的技术,具有很大的成本效益,且工业化生产中已进行相应的扩展。现有的丝网印刷系统具有高度自动化、极高的产量和处理超薄硅片的能力[4]。该技术可有效地提高电池效率并降低太阳能电力的每瓦成本。

[1] Darren Brown. 丝网印刷在太阳能电池制造中的挑战[J]. 集成电路应用,2009,8: 38-40.

[2] 魏真. 太阳能电池板印刷对丝网印版的要求[J]. 印刷杂志,2011,7: 57.

[3] 陈功兵. 丝网印刷工艺概述[EB/OL]. http://wenku.baidu.com,2012-11-16.

[4] 应用材料(中国)有限公司. 晶体硅太阳能电池的丝网印刷技术[J]. 中国集成电路,2010,7: 72.