主轴回转误差的动态测试和研究

2015-12-30孙军,黄圆,秦显军等

主轴回转误差的动态测试和研究*

孙军,黄圆,秦显军,钱彬彬

(沈阳建筑大学 机械工程学院,沈阳110168)

摘要:为实现主轴回转误差的测量,实现主轴回转精度的动态分离,文章运用数理统计法在LabVIEW软件上开发了一套主轴回转误差动态分离模拟软件,并由数理统计法为理论基础设计出一个基于LabVIEW的主轴回转误差测试系统。该系统由结合嵌入式系统CompactRIO为控制器、LabVIEW软件编程,可以实现数据采集、数据处理和数据显示的功能。该系统用于机床主轴回转精度的实际测量,得到了高精度的主轴回转误差数据,为主轴回转误差的动态测量提供技术支持。

关键词:数理统计法;LabVIEW;CompactRIO;回转误差

文章编号:1001-2265(2015)09-0074-04

收稿日期:2015-03-27

基金项目:*辽宁省自然科学基金(2013020035);辽宁省科技计划项目(2013220017)

作者简介:孙军(1963—),男,辽宁大连人,沈阳建筑大学教授,硕士生导师,博士,研究方向为先进数控理论与应用技术,数字化制造应用技术,(E-mail)sunjun589@126.com。

中图分类号:TH166;TG659

Dynamic Test and Research of Spindle Rotation Error

SUN Jun,HUANG Yuan,QIN Xian-jun,QIAN Bin-bin

(College of Mechanical Engineering, Shenyang Jianzhu University, Shenyang Liaoning 110168,China)

Abstract:In order to realize the error of measuring spindle rotation, to achieve dynamic separation of spindle rotation accuracy, paper uses mathematical statistics on LabVIEW software to develop a separate spindle error dynamic simulation software by mathematical statistics and theoretical basis for the design of a Rotary error test system based on LabVIEW spindle. The system consists of combining CompactRIO embedded system controller, LabVIEW software programming, data collection, data processing functions and data display. The system is used to measure the actual spindle rotation accuracy to obtain high-precision spindle error number.

Key words: mathematical statistics;LabVIEW; CompactRIO;rotation error

0引言

工程界对机床主轴的回转性能十分重视,它是影响加工工件形状精度和粗糙度的主要因素[1]。在不同转速下,主轴的受力状态是不相同的,受硬件和测量条件的影响,传统的主轴回转误差,测量方法很难分离和处理测量信号。NI公司开发的LabVIEW是基于G语言的虚拟仪器开发工具,LabVIEW丰富实用的数据分析模块,其编程相对比较简单,程序工作相对比较稳定,为用户快速构件自己的测试系统提供了一个工业标准的图形化开发环境[2]。

以TX1600G数控铣床加工中心的机床主轴为检测和诊断对象,结合嵌入式系统CompactRIO进行高效采集数据,用LabVIEW12.0为软件平台开发了一个主轴回转误差测试系统。通过本测试系统,得到主轴径向回转误差数据,可以对数据进行实时处理,补偿主轴工作过程中的回转误差,提高加工精度,具有重要的实践意义。

1测量系统理论及误差分离技术

1.1主轴回转误差分析

主轴回转误差主要存在纯径向跳动、纯轴向窜动和纯角度摆动等三种基本形式。一般情况下,实际加工中的误差是由这三种误差形式共同作用的[3],而纯轴向跳动是回转误差产生的主要原因,因此可以通过检测径向误差来评价主轴的回转误差,监视回转轴的运行状态。

1.2误差分离技术

为了得到准确的误差信号,需要从采集信号中剔除干扰信号,由于对主轴回转误差进行测量时轴心不可见,不能直接对轴心进行测量,而只能通过间接测量主轴的标准棒、标准球或者外轮廓,因而这样的测量必须要运用误差分离技术进行误差分离[4]。

1.3数理统计法数据处理

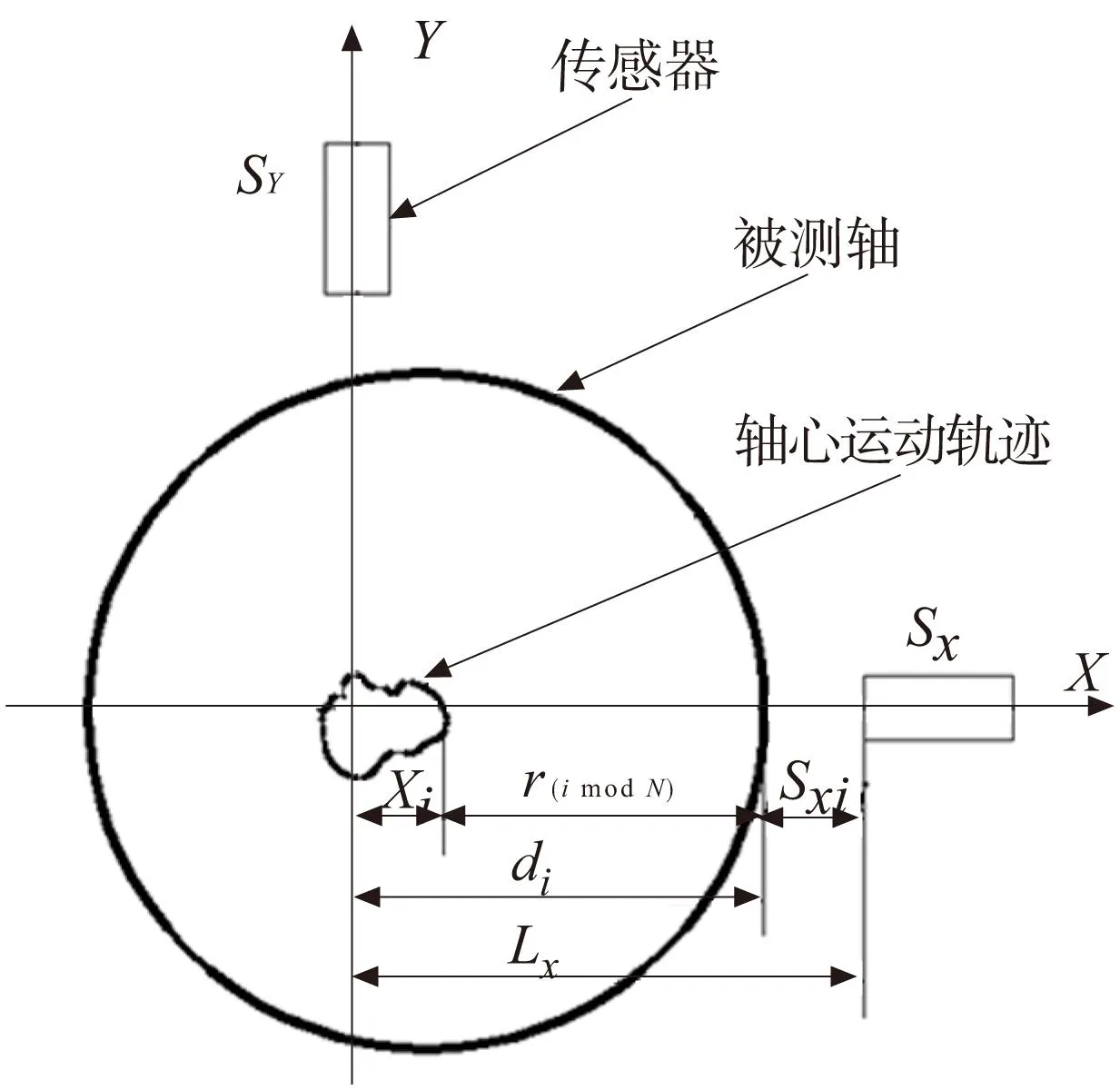

本文采用垂直式分布两个微位移传感器,对机床主轴的外圆进行在线采集数据,应用数理统计误差分离技术对采集的主轴外圆数据进行分离[5],如图1所示,将两个位移传感器SX和SY垂直布置,相交于O点,设O点到测量轴外圆轮廓的距离为d,数理统计法数据处理主要包括如下三部分:

(1)主轴形状计算

主轴旋转时,首先根据传感器Sx采集到的数据计算主轴外部圆轮廓的形状误差Δrn:

(1)

式中:i=1,2,3...,N×M;n=1,2,3...,N;

xi——主轴在X方向上的回转误差;

N——每周采样点数;

M——统计转数。

(2)计算主轴的回转误差

(2)

同理:

(3)

以上计算是单个传感器的测量原理,在Y方向安装另一个位移传感器SY,Sx和SY同时采集位移数据,得到数据SXi和SYi。利用上述数理统计法分别计算得到Δxi、Δyi,把它们看作直角坐标系中X分量和Y分量,可得到二维的主轴回转误差圆图像;同理将Δxn、Δyn合成可得到二维的主轴回转误差轨迹图。

(3)主轴回转误差评定

主轴回转误差的评定是指在已测得主轴回转误差运动轨迹的条件下定量的求解其运动误差大小的一种方法[6],通常用回转精度来表示回转误差的大小。本文采用最小二乘圆法进行误差评定,将采集到的数据组成圆轮廓[7],以最小二乘圆的圆心到圆轮廓距离的最大值和最小值之差作为圆度误差。

图1 误差测量分离示意图

2仿真软件开发和分析

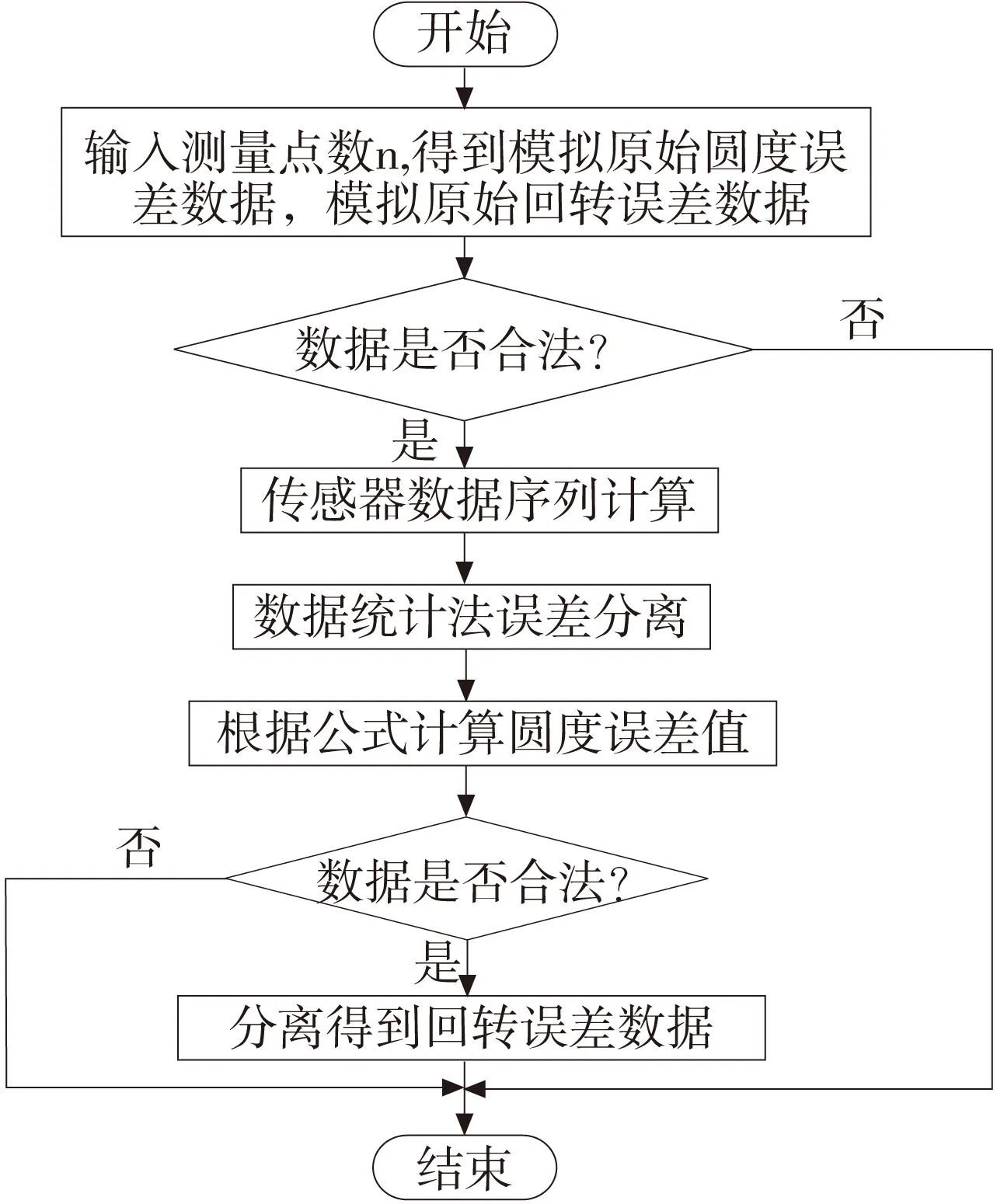

在诸多研究方法中,仿真分析具有成本低、效率高和安全可靠的特点[8],利用LabVIEW12.0编写了一款仿真评定软件。编程语言LabVIEW提供了一个工业标准的图形化开发环境[9],按照仿真软件的功能,利用图形化编程软件LabVIEW12.0,结合嵌入式系统CompactRIO特性,设计出仿真软件,其仿真程序如图2所示。主界面如图3所示,可以通过输入标记点数n,统计转数m,主轴半径r,就可以计算出模拟回转误差和圆度误差,以及误差分离前后的对比图,具有方便、高效、直观的特点。

图2 仿真软件程序流程图

图3 结果分析界面

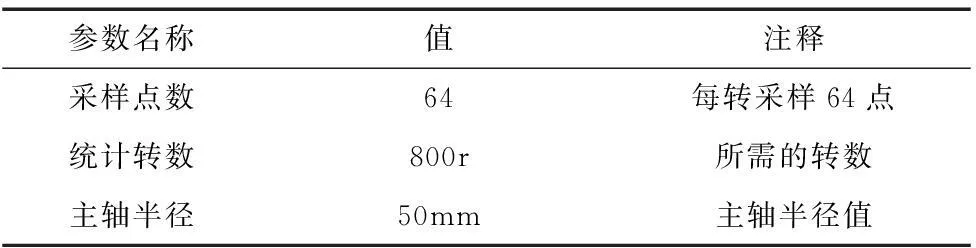

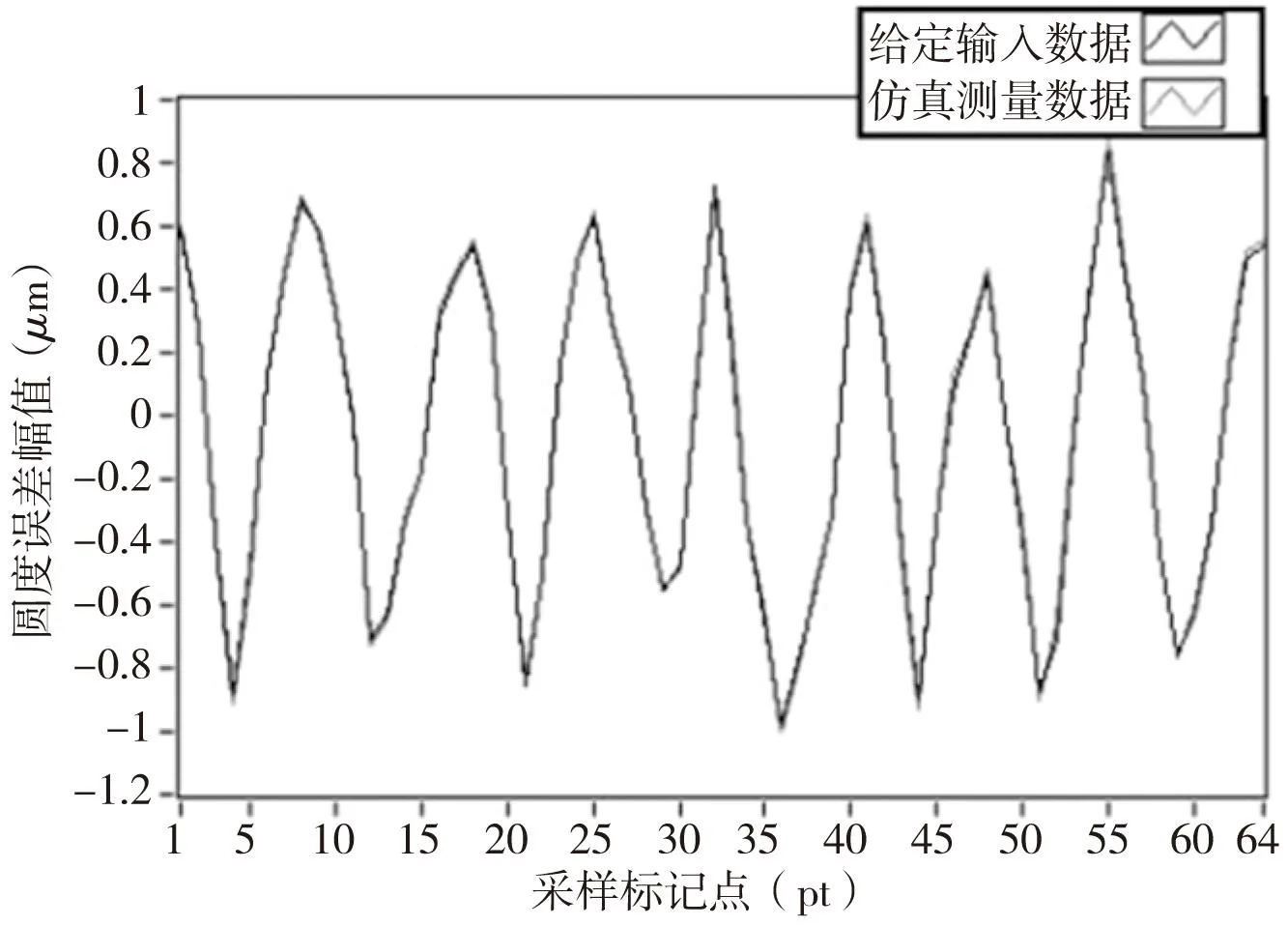

取每周采样点数n=64,统计转数m=800,原始主轴回转误差数据由LabVIEW编程产生叠加的随机值,其除去基圆以后的采样值为八棱圆。具体参数如表1,图4为仿真产生的测量结果。

表1 仿真输入参数

根据图4主模拟软件仿真结果分析对比图可以看出,在统计转数m= 800r时,模拟输入圆度误差和分离之后主轴圆度误差的幅值差小于模拟圆度误差幅值的0.5%。而模拟输入回转误差和分离之后主轴回转误差的幅值差小于3%。模拟输入的主轴回转运动轨迹与分离之后的运动轨迹相差不大,由此可见,利用LabVIEW软件平台,以NI CompactRIO为系统控制器,以数理统计法为理论基础开发的误差分离系统可以高效的分离主轴回转误差。

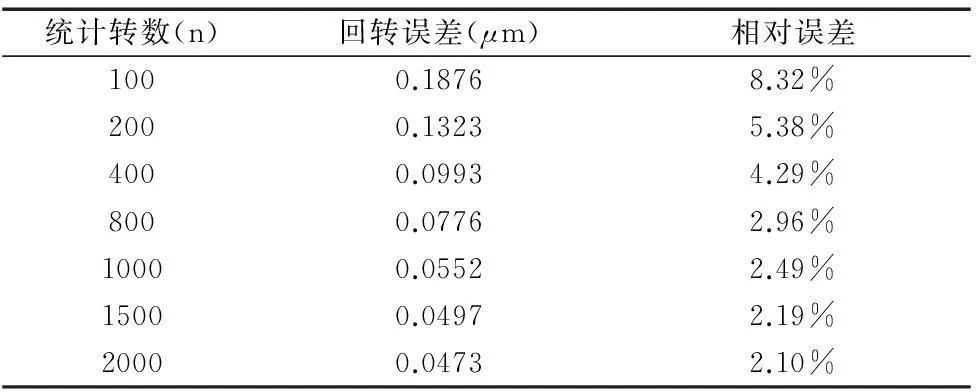

仿真测量结果显示,总体样本特点会与实际采集的采样点数有一定的偏差,为了使模拟结果与实际测量更相符,改变每转的采样点数进行研究。下面是研究改变采样点数对测量精度的结果影响,通过多次改变统计转数数进行多次仿真研究,得到如表2所示统计转数对分离精度的影响。

(a)分离后圆度误差和模拟圆度误差对比

(b)圆度误差幅值差

(c)分离后回转误差和模拟回转误差对比

(d)回转误差幅值差

由表2回转误差数据可作出如图5统计转数数对精度影响的曲线图。观察图5所示统计转数不同对回转误差测量精度的影响可以得知,随着采样转数的增加,主轴回转误差分离前后的相对误差值减少,测量的精度提高,测得的数据可以比较准确的描述主轴实际工作时轴心的运动规律。

表2 统计转数对测量精度的影响

图5 统计转数对测量结果的影响曲线图

3测试系统

3.1硬件组成

本测试系统的硬件部分包括:①测试对象: TX1600G镗铣加工中心主轴;②数据采集卡:CompactRI09023机箱、cRI09205数据采集卡及其附件;③两个电涡流位移传感器及其支架;④采样点标记带一条;⑤计算机一台。

测试系统原理图,如图6所示,主轴转动,两个涡流位移传感器采集数据,NI CompactRIO为系统控制器,由LabVIEW软件处理数据,可以实现主轴外轮廓的定点数据采集和数据输入,由软件系统显示测试结果。

图6测试系统硬件原理图

3.2软件设计

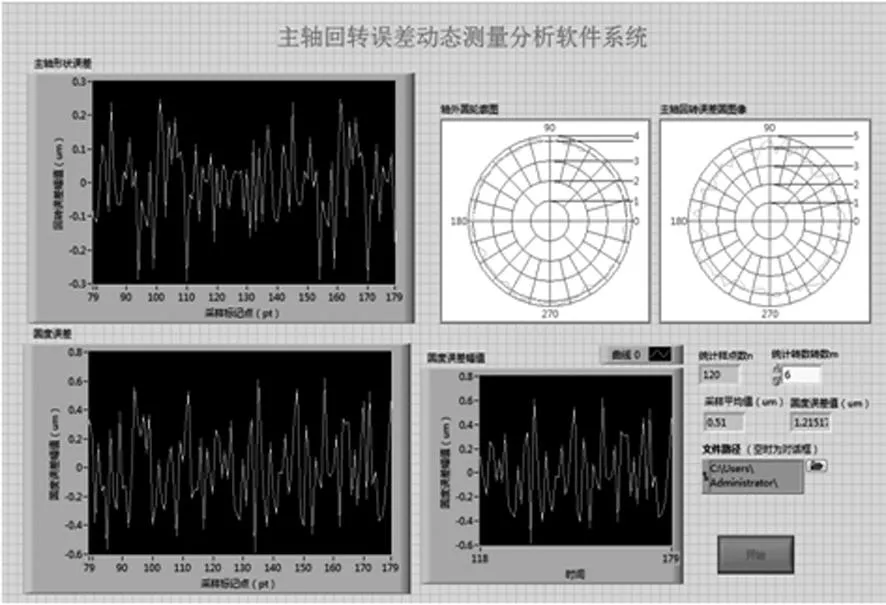

根据数理统计法误差分离技术主轴径向回转误差测量的要求,应用LabVIEW12.0设计出测试软件界面及其相应程序,其界面主要包括参数输入和结果显示。设计的软件系统流程如图7所示,分析软件系统的界面如图8所示。

图7 软件系统流程图

图8 测试软件显示图

4实验研究

前面对该系统进行了详尽的理论分析和仿真研究,为了进一步验证其有效性,将测试系统于TX1600G镗铣加工中心主轴回转误差真实测量,根据美国机械工程师协会[10]所制定的标准,选择了主轴最大转速的10%、50%和80%,即以150r/min、750r/min和1200r/min三个转速数为测试速度,得到主轴圆度误差数据和回转误差数据,如表3所示。

表3 测试结果

由表3可知,随着转速的变大,主轴圆度误差减小,回转误差变大,变化趋势基本一致,这是由于主轴转速增大后,转动不平衡产生的误差变大引起的,它们符合实际情况。由此实验得出,该误差分离系统以NI CompactRIO为系统控制器可以高效、精确、可靠地分离出主轴圆度误差和回转误差。

5结论

通过对主轴回转误差的动态测试进行了研究,利用LabVIEW软件平台,以NI CompactRIO为系统控制器,以数理统计法为理论基础。

(1)编写了一套用于主轴回转误差测量的仿真软件系统,并在该仿真系统上,应用数理统计法对主轴回转误差的测量进行了多次仿真研究。

(2)通过对主轴回转精度的动态测试技术的研究,开发出一套主轴回转误差的分离系统,该系统结合嵌入式系统CompactRIO为控制器,以LabVIEW为软件平台,可以实现回转误差数据的高速在线采集,并且具有实时采集数据、显示数据、处理数据和评定数据的功能。

[参考文献]

[1] 杜浣飞,王贤成.基于LabVIEW的机床主轴回转误差测试系统 [J].机床与液压,2009,37(12): 168-169.

[2] 章佳荣, 王璨.精通LabVIEW虚拟仪器程序设计与案例实现[M].北京:北京邮电出版社, 2013.

[3] 成刚虎, 乔城泰,董卫明,等,车床主轴运动误差对加工精度的影响[J].制造技术与机床,1996(1): 22-25.

[4] 熊友伦.精密测量的数学方法[M].北京:中国计量出版社, 1989.

[5] 伍良生, 杨勇, 周大帅.机床主轴径向回转误差的测试与研究[J].机械设计与制造, 2009(1): 107-109.

[6] 费业泰. 误差理论与数据处理[M]. 北京:机械工业出版社,2003.

[7] 张勇,陈强. 基于α-壳的圆度误差评定无关点删除算法[J].计量学报,2007,28(1): 14-17.

[8] 章佳荣, 王璨.精通LabVIEW虚拟仪器程序设计与案例实现[M].北京:北京邮电出版社, 2013.

[9] 田龙. 基于CompactRIO进给伺服系统交叉耦合自适应控制研究[D].沈阳:沈阳建筑大学,2012.

[10] B5.54Standard.American Society of Mechanical Engineers[S].

(编辑李秀敏)