精密磨削烧伤提取恒值特征技术研究

2015-12-30李光玲

精密磨削烧伤提取恒值特征技术研究

李光玲

(江阴职业技术学院 机电工程系,江苏 江阴214405)

摘要:文章以MKA1320/H数控外圆磨床为对象,针对严重制约精密磨削加工质量的关键因素之一磨削烧伤开展研究,采用磨削烧伤恒值特征提取法,将声发射传感器技术应用到加工过程监测之中,提取了基于声发射频谱矩心的磨削烧伤恒指特征,频谱矩心值可作为磨削烧伤的恒值特征之一,并指出该恒值特征具有普适性,为精密磨削加工优化磨削工艺参数和过程自动化监测提供技术依据。

关键词:精密磨削;磨削烧伤;恒值特征

文章编号:1001-2265(2015)09-0143-02

收稿日期:2015-01-20;修回日期:2015-03-08

作者简介:李光玲(1964—),女,辽宁锦西人,江阴职业技术学院副教授,从事机电方面的教学与科研工作,(E-mail)tougaozhuanyong119@163.com。

中图分类号:TH16;TG65

Research of Feature Extraction of Constant Precision Grinding Burn

LI Guang-ling

(Department of Mechanical and Electrical Engineering,Jiangyin Polytechnic College,Jiangyin Jiangsu214405,China)

Abstract:In this paper,based on MKA1320/H CNC cylindrical grinder as the object,this paper focuses on one of the key factor restricting the quality of grinding burn of precision grinding, grinding burn constant using feature extraction method,the acoustic emission sensor technology applied to process monitoring,grinding burn HSI feature extraction based on acoustic emission spectrum centroid,spectral moment heart value can be regarded as a constant value of one of the characteristics of grinding burn,and points out that the constant characteristic of universality,provide the technical basis for the optimization of grinding parameters precision grinding and process automation monitoring.

Key words:grinding;grinding burn;a constant feature

0引言

磨削加工在现代精密加工过程中一直扮演着重要角色。它能够满足工件表面质量和加工精度的严格要求[1],通常作为零件的终加工工序。在精密磨削过程中,磨削烧伤的现象经常会出现,由于其复杂性,加工过程所消耗的能量随工件、砂轮状况、进给速度等因素的变化而变化,导致磨削温度不可控,这些都严重制约着加工精度的提高[2]。因此,预测并预防磨削烧伤一直是精密磨削加工的重点。

磨削损伤大部分起源于磨削热[3],普通磨料砂轮以较小切深磨削工件时,磨削区产生的热量造成工件与砂轮接触区域温度的急剧升高。磨削温度是磨削热输入的直接结果。磨削温度与磨削烧伤存在直接关系,当砂轮和工件接触界区域的温度超过临界值时,产生的高温可引起多种形式的热损伤。其中,磨削烧伤可导致工件表面材料的再硬化,使工件表面产生残佘应力,严重降低工件的疲劳寿命和应力腐烛性能[4]。磨削烧伤是制约精密磨削加工质量的关键因素之一,而烧伤的准确检测是实现其有效抑制的前提。

针对精密磨削烧伤间接监测的研究,涉及信号特征提取和选取算法较多,而对精密磨削烧伤引起恒指特征研究关注较少[5]。而精密磨削加工过程中磨削烧伤恒指特征的寻找是磨削烧伤研究中的关键问题。下文将开展磨削烧伤恒值特征提取方法研究,把声发射传感器技术应用到磨削加工过程的监测之中,所提取的精密磨削提取烧伤恒值特征为判断磨削烧伤以及优化磨削工艺参数提供了准确数据,为精密磨削加工的智能化和自动化奠定基础,并为精密磨削加工过程的间接监测提供技术依据。

1磨削烧伤恒值特征提取技术

在现有的大多数磨削烧伤试验中,通常通过改变砂轮转速,头架电机的转速、工件进给速度等参数以获得磨削烧伤的发生[6]。在这种情况下,得到的烧伤特征值可能与磨削烧伤有关,也可能与加工参数的变化有关。这些特征值不一定能真实反应磨削烧伤的发生,下面提出了一种磨削烧伤特征提取方法。

磨削烧伤特征提取方法是将声发射技术应用于精密磨削烧伤过程中。声发射是指材料由于内部结构发生变化导致应力能快速释放过程伴随产生的应力波[7]。这种应力波使材料表面产生位移,这一位移能够被基于压电效应的换能器拾取为电信号,即声发射信号。声发射检测技术利用声发射现象,借助于声发射传感器、中间处理环节和信号处理技术,实现声发射源的定位、判断。这些广泛的声发射来源为磨削加工过程提供了丰富的监测手段,如何从中提取特定监测对象的特征值,是声发射技术的重点和难点之一[8]。

磨削烧伤特征提取方法为解决精密磨削加工过程中极易出现的烧伤问题,利用声传感器技术,将声发射传感器应用到磨削烧伤的诊断和监测上。消除了磨削加工参数对所提取特征值的影响,在试验和特征提取的算法上,初步获取基于声发射技术的恒值特征。

2恒值特征提取试验

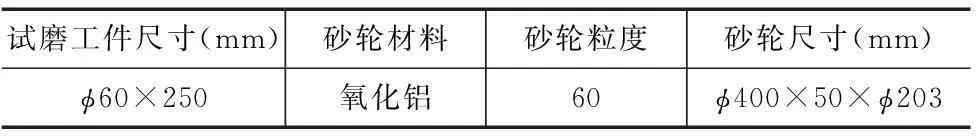

本次试验的目的是提取与烧伤相关的不变性信号特征,从而实现磨削烧伤的预测和控制。为了在磨削烧伤发生时获取其不变性特征,以MKA1320/H数控外圆磨床为例,进行烧伤恒值特征提取试验。试验采用普通常见砂轮,试磨工件材料为普通碳素钢(45钢),试磨工件和砂轮参数见表1,磨削烧伤试验系统示意图见图1。

表1 试磨工件和砂轮参数

图1 磨削烧伤试验系统示意图

2.1试验步骤

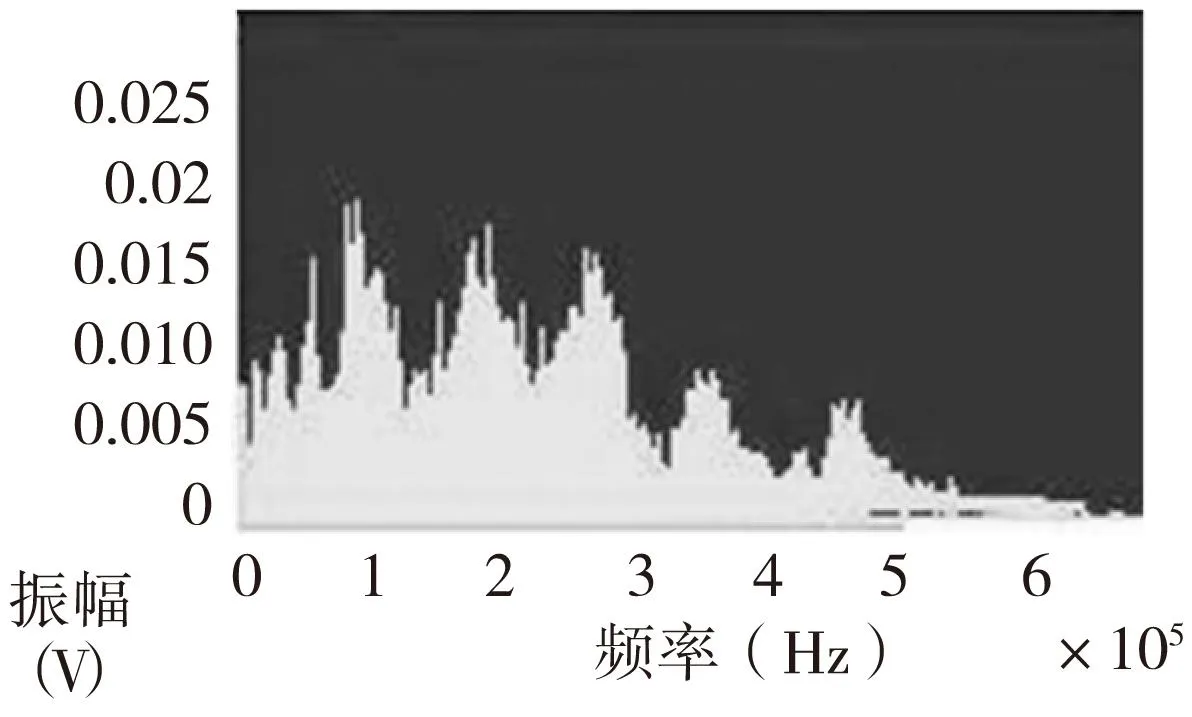

试验开始时,砂轮与工件接触前2s开始采集数据,砂轮与工件接触磨削加工过程传感器进行数据采集,磨削结束后采集2s,每次釆集持续时间10s,进行多次磨削烧伤实验。试验后对每个原始信号进行了截断处理,首先对截断后的声发射信号展开了处理。釆用快速傅里叶变换频域分析方法一对声发射信号展开分析。快速傅里叶变换已成为多数数据处理应用场合的基础分析手段,磨削烧伤工况下釆集到的声发射信号和正常磨削(未烧伤)工况下采集到的声发射信号的一组幅值谱见图2。

(a)未烧伤工况下

(b)采集到的声发射信号的幅值谱

试验过程中,当磨削烧伤发生时,声发射信号的频谱幅值强度有增高的趋势,然而在试验过程中,声发射信号的有效值会随着磨削加工的进行而增加,磨削参数的变化也会导致声发射信号幅值的变化,而声发射信号幅值的变化势必会影响频谱中的峰值、有效值、平均值等特征。这些特征值在磨削参数变化的场合下容易发生改变,不能作为磨损烧伤判断的可靠特征值。

为了提取独立于磨削参数的不变性特征,我们对5组磨削烧伤阈值参数组合进行了组内和组间对比。发现这样的规律:组与组之内,磨削烧伤发生时,声发射信号的频谱峰值大于正常磨削时的频谱峰值;组与组之间,各声发射信号的频谱幅值变化不一,小切深下,烧伤发生时的频谱峰值有可能小于大切深时正常磨削工况下的频谱峰值。不论磨削参数如何变化,多数情况下,当磨削烧伤发生时,声发射頻谱的高频段处于“主导地位”,即高频段的“比重”比低频段高,因此,引入声发射信号的“频谱矩心"这一概念,来表征该特征。

(1)

其中,Y为磨削烧伤频谱矩心,X(n)为频谱幅值,P(n)为频率。在声音信号处理领域,“频谱矩心”常用来表征一个声音的“明亮度”[9],是用于区分不同音乐风格常用的特征值[10]。对磨削烧伤工况和正常磨削工况下声发射信号的Y计算结果表明:当烧伤发生时,頻谱矩心一般均显著高于正常磨削工况下的频谱矩心值。该结果表明频谱矩心值可作为磨削烧伤的不变性特征之一。在不同磨削参数下,采用频谱矩心作为特征值,能够较好识别出磨削烧伤工况。

2.2磨削烧伤频谱矩心普适性分析

在找到磨削烧伤恒指特征后,会产生这样的思考:不同工件砂轮组合的频谱矩心是否相同?考虑到红刚玉与普通45钢组合是使用较广泛的工件砂轮合,并未涉及其他组合下声发射信号的特征值变化情况。为了验证“频谱矩心”对磨削烧伤预测的

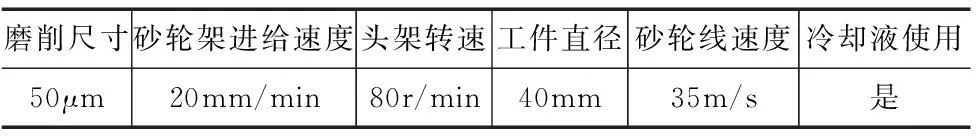

表2 砂轮工件组合磨削参数

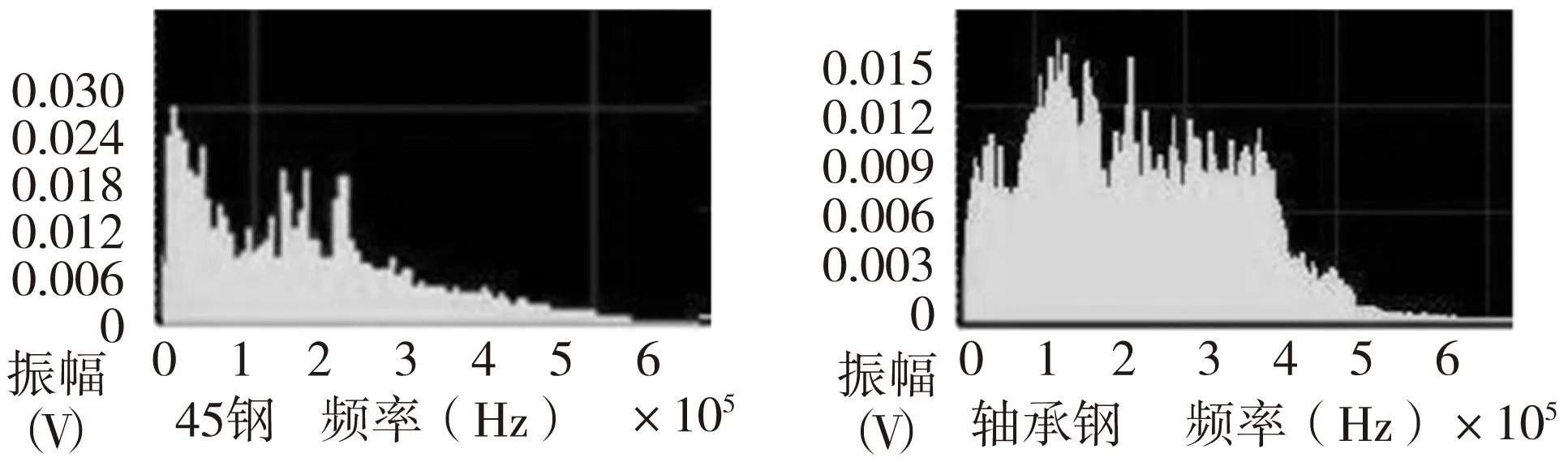

图3 相同磨削参数下两种组合的频谱对比

由图3可知,红刚玉-45钢组合比CBN砂轮与轴承钢组合的声发射频谱高频段幅值弱很多,通过公式(1)计算出二者的频谱矩心值分别为67kHz和138kHz,很显然发生了变化。由对比可知,工件砂轮的组合改变,频谱矩心会相应变化。通常,工件砂轮组合在磨削加工过程中通常是稳定量[11]。实际操作针对某一特定的工件砂轮组合,烧伤发生时的频谱矩心与正常磨削时有明显不同。实际磨削加工过程中,当更换工件砂轮组合时,就需相应调整频谱矩心的阈值即可,显然磨削烧伤恒值特征之一频谱矩心具有普适性。

3结论

精密磨削加工过程中,不论在学术研究领域,还是工程应用领域,磨削过程监测技术均得到了广泛重视,是磨削加工智能化和自动化发展的新方向。文中创新性提出的基于“频谱矩心”的磨削烧伤恒指特征的提取,并确定了磨削烧伤频谱矩心这一恒值特征的普适性,采用这种征值能够较好区分磨削烧伤工况和正常磨削工况,解决了磨削加工中磨削烧伤及其相关问题的特征提取问题,这一恒值特征的提出有益于过程监测理论的实际应用,对实现精密加工的智能化和自动化,十分有必要。

[参考文献]

[1] 李伯民,赵波.现代磨削技术[M].北京:机械工业出版社,2003.

[2] 李大虎.单颗磨粒磨削成屑机理的分子动力学模拟[J].组合机床与自动化加工技术,2013(10):14-19.

[3] 沈山山,钟建琳,米洁.磨削过程中极限临界磨削深度探究[J].组合机床与自动化加工技术,2014(4):122-123.

[4] 赵昌龙.数控机床主轴热误差建模参数优化[J].组合机床与自动化加工技术,2013(6):34-36.

[5] 马雅丽.基于接触热阻的机床热特性研究[J].组合机床与自动化加工技术,2013(10):1-2.

[6] 傅杰才.磨削原理与工艺[M].长沙:湖南大学出版社,1986.

[7] 申志刚.高速切削刀具磨损状态的智能监测技术研究[D].南京:南京航空航天大学,2009.

[8] 宾鸿赞.先进制造技术[M].武汉:华中科技大学出版社,2010.

[9] 胡韶华.数控机床通用能耗模型及其应用[J].组合机床与自动化加工技术,2013(10):113-115.

[10] 申志刚.高速切削刀具磨损状态的智能监测技术研究[D].南京:南京航空航天大学,2009.

[11] 王海丽,马春翔,邵华,等.车削过程中刀具磨损和破损状态的自动识别[J].上海交通大学学报,2007,40(12):2057-2062.

(编辑李秀敏)