液-液两相聚结器在汽、柴油脱水中的应用

2015-12-30郝丽娜

李 超 郝丽娜

(1.中国石油大港石化公司,中国 天津300270;2.利丰海洋工程〈天津〉有限公司,中国 天津300457)

1 汽﹑柴油外观浑浊问题的认识

成品汽、柴油存放过程中常会出现外观浑浊现象,通过对浑浊现象进行研究,发现汽﹑柴油外观浑浊根源是于汽﹑柴油中溶解的水分。

柴油外观浑浊不清主要是柴油中微量溶解的水分悬浮在柴油中,使柴油外观看起来“浑浊”。如果水量较小,而水滴相对较大,则燃料看起来会呈“薄雾”状。水滴越小,水分就越容易悬浮在燃料中,而且持续的时间也越长,形成更为严重的乳化,这种现象被称为“雾浊”。

2 汽﹑柴油含水的危害

(1)汽油含水的最大害处是会导致金属汽油箱内壁生锈,当锈块吸附在油泵的滤网上,使汽油泵吸油的阻力变大,致使发动机吸油不足,动力下降,时间一久,油泵失效。

(2)水分对大多数添加剂都起不良作用,能使其发生水解,产生乳化、凝聚和分离。这些坏现象致使添加剂失去效用,产生腐蚀性物质或乳化性物质,直至油品报废不能使用。

(3)水的存在对于柴油机供油系统危害极大,锈蚀、磨损、卡死甚至会恶化柴油的燃烧过程。如果柴油里面有水或杂质没有过滤干净,会对喷油嘴内的柱塞偶件形成磨损造成拉伤,直到喷油器卡死。喷油器损坏会造成发动机加速不稳定或加速无力,或者排放黑烟等故障,影响卡车的正常运行。

3 汽﹑柴油带水的原因分析

经分析发现汽﹑柴油带水的原因主要是由于在生产过程中采用水蒸汽汽提工艺且处理量的不断增加,成品油的产量大大增加,使得成品油在灌区内的停留时间减少,以及油罐切水口设计位置不能完全满足目前流量的要求,使得切水深度大大降低,导致汽柴油产品中或多或少有水的存在。虽然能够满足标准的要求,但由于季节和运输过程中温度的变化,常常会使油品乳化混浊,而水分在油品中呈乳化状,水份以极细的微珠均匀分散于油中,这使得分离更加困难。

4 采用聚结器解决汽﹑柴油含水的问题

为了改善成品油质量,增强我厂成品油在市场中的竞争力,计划增设7台聚结器,分别为:用于外输首站增设汽、柴油聚结器各一台,流量为300m3/h,操作温度40℃,操作压力为1.5MPa;用于汽油罐区外输千米桥和地付油库各一台,流量为168m3/h,操作温度40℃,操作压力为2.5MPa;用于柴油罐区外输千米桥和地付油库各一台,流量为300m3/h,操作温度40℃,操作压力为1.0MPa。汽油加氢脱硫装置混合汽油产品线增设一台,流量为120m3/h,操作温度50℃,操作压力为1.0MPa。其中成品油外送首站汽﹑柴油管线上两台聚结器选用卧式聚结器,其余五台均选用立式聚结器。

4.1 液-液两相扩散体系简介

非均相液-液物系的分离是石油、化工、环保、纺织及废水处理等生产中的重要单元操作之一,随着现代工业的发展,对非均相液-液物系的分离的要求也越来越高,某些传统的分离方式已经不能满足现代化生产的要求。

在液-液两相扩散体系中,乳化的分散相以游离状态存在于扩散体系中,分散相小液滴分散在连续相中液滴的大小主要看乳化程度,同时液滴的大小也直接影响液-液两相的聚结分离效率。液-液两相的分离过程实际上就是聚结过程和分离过程的结合,二者缺一不可。因此,在进行两相聚结分离操作时,不仅要考虑与聚结过程相关的聚结介质的选择,而且还要考虑影响分离效率的设备的结构设计。

4.2 聚结分离原理

液-液两相的分离过程实际上是分散相液滴在连续相中聚结和分离的过程。两相的聚结分离过程因其所应用的单元操作以及处理的物料特性不同而不同,另一方面,由于聚结材料的多样性也决定了其聚结分离过程操作的不同。以纤维类聚结材料为例,聚结过程可分三个阶段:

4.2.1 液滴捕集

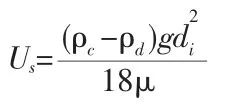

在通常情况下小的液滴在液-液物系中的运动服从Stokes解,由于不考虑液滴表面的可动性及滴内环流的影响,液滴的终端沉降速度采用Stokes公式[1],即终端沉降速度由下式计算得出:

分散相小液滴在运动过程中不断与纤维接触碰撞。由于纤维类介质的纤维直径和长短不一,便形成了其内部层状结构,这有利于液滴的捕集。影响液滴捕集的一个重要因素是流体的流速,如果流速过大,不利于液滴的捕集,从而影响下一步的聚结。

4.2.2 液滴聚结

在完成液滴捕集过程后,液滴聚结阶段是整个聚结过程最重要的阶段。被捕集的小液滴在流体推动下沿着纤维方向互相撞击、聚并,从而聚结变大。如图1所示。聚结变大后的液滴在流体推动下,沿着纤维丝移动,随着液滴直径的变大,液滴最后在自身重力或浮力作用下脱落。

图1 液滴沿纤维流动聚结

聚结介质是亲水性(极性)还是亲油性(非极性)主要取决于分散相液滴与聚结介质之间的表面张力,因此,聚结介质的选择主要依据分散相液体的亲水性或亲油性。

如下几个因素影响液滴的聚结:

a)连续相/分散相的表面张力;

b)连续相/分散相的密度差;

c)连续相的粘度;

d)液滴的相对速度;

e)聚结介质/分散相表面张力;

f)聚结介质的特点;

g)聚结材料的毛细现象。

4.2.3 液滴沉降

经过第二阶段后,由于变大后的液滴在自身重力或浮力的作用下开始沉降或上升,从聚结介质上脱落。液滴的沉降或浮升遵循Stockes规律。液滴的沉降速度以及扩散体系的流速影响着液-液两相分离设备的结构设计。

4.3 滤芯式聚结器简介

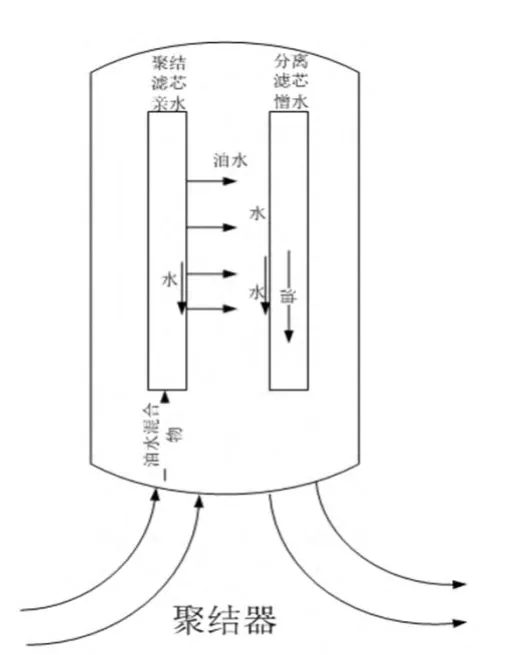

滤芯式聚结器其核心内件是由聚丙烯、聚脂等材料通过树脂粘结成有褶皱的滤芯,并且这些滤芯经疏油、疏水技术处理。

聚结器内部装有两种功能不同的滤芯—聚结滤芯和分离滤芯。欲脱水的介质由过滤分离器进口进入壳体,当液体通过含有特殊聚结介质的滤芯时,液体从聚结滤芯内部流向外部,经过过滤、破乳、聚结、沉降四个过程,将乳化的液体破乳,再将破乳后的小水珠聚结成大水珠,沉降到壳体底部。部分未来得及沉降的小水珠随液体流向分离滤芯,分离滤芯由特种材料制成,具有良好的憎水性能,小水珠被完全有效地拦截在滤芯外面,再次聚结成大水珠沉降,从而确保有效地脱除水份。沉降到壳体底部的水份由液位计显示出来,可定期不定期地将水份及污物通过排水阀排出。油液由滤芯外向内流动,分离掉水份的介质由分离滤芯托盘汇集后,从分离器出口流出。水和油通过不同的排液口排出。

图2

5 聚结器投用后效果评价

投用聚结器后,经过一段时间的运行经过对油品化验发现出聚结器的油品含水量<30ppm(游离水)且运行平稳。产品指标合格。

聚结器脱水效率高,聚结性能稳定,聚结后的液滴得以在快速排放层快速排放,压降低,使用寿命长,减少更换频率和停工时间,保护下游设备,整体强度高,使用范围广。

从操作和实际运行结果来看,聚结器脱水效果显著,投用后汽﹑柴油产品再也没有出现油水乳化现象,保证和提高了产品质量,而且操作和维护方便,经济效益显著。

[1]戴干策,陈敏恒.化工流体力学[M].北京:化学工业出版社,1988:690-691.