低压放散蒸汽回收发电技术

2015-12-29戴海波

戴海波

(宝钢不锈钢有限公司能源环保部,上海200431)

节能环保

低压放散蒸汽回收发电技术

戴海波

(宝钢不锈钢有限公司能源环保部,上海200431)

对钢铁企业低压饱和蒸汽管网运行情况进行研究,分析总结低压低温饱和的间断性放散蒸汽放散规律,通过放散蒸汽的有效回收,并利用螺杆膨胀机发电技术,形成低压饱和蒸汽资源化和再利用的项目方案。

低压饱和;放散蒸汽;回收利用;发电

1 前言

随着节能技术的不断推广应用,钢铁企业余能余热余压资源回收利用情况逐步好转,尤其在高温高压高品位的余能余热回收利用方面,但在低温低热低品味的余热利用方面仍在探索和研究,本文结合宝钢不锈钢公司蒸汽的平衡利用,以及对低压饱和放散蒸汽情况的分析研究,通过低压发电和冷凝回收方式实现余热资源回收再利用,使得蒸汽系统实现减量放散,甚至零放散。

2 低压蒸汽运行平衡状况

宝钢不锈钢有限公司厂区内目前低压蒸汽管网运行在0.8~1.2 MPa,主要产生汽源有45 t和75 t燃气锅炉各一套、烧结余热锅炉、炼钢余热(OG锅炉、AOD锅炉等)和热轧余热(加热炉锅炉)等,用户点包括:高炉炉前、冷轧酸洗、薄板厂、生活后勤等不同区域使用。低压蒸汽管网和其他钢铁公司一样也存在着产汽、耗汽平衡问题,当产汽量大于耗汽量时,使低压管网压力升高,压力升高一方面不利于低压蒸汽管网的安全,同时也会影响到轧钢等工段所产生蒸汽的并网,因此,当压力达到1.2 MPa时,通过M11放散点集中进行放散,以便维持低压管网正常压力。

这其中,炼钢余热产汽量随着冶炼周期变化和使用峰谷波动较大,导致生产过程中产耗汽出现不平衡现象,该系统已设置7台150 m3蓄热器对炼钢冶炼产生的蒸汽进行调节,调节平衡压力后3.0 MPa部分向RH、VOD精炼炉供汽,未使用高压蒸汽减压后上低压蒸汽管网。由于压力较高,同时峰谷交替较为频繁,对低压蒸汽管网冲击尤为显著。

另外,热轧余热蒸汽由于检修安排,也存在不间断上网。根据对蒸汽运行情况分析,加热炉系统在检修时没有蒸汽产生,主要通过降低热电联产汽轮机负荷(蒸汽消耗量降低至约30 t/h),减少系统耗汽需求。当加热炉正常运行后,系统蒸汽量比较大,热电联产机组提高负荷运行(蒸汽消耗量约50 t/h),富余部分仍通过放散阀放散。

为此,宝钢不锈钢公司低压蒸汽管网和其他钢铁公司一样也存在着产汽、耗汽平衡问题,当产汽量小于耗汽量时,通过燃气锅炉补充低压,保证用户稳定使用。当产汽量大于耗汽量时,推动低压管网压力升高,压力升高,一方面不利于低压蒸汽管网的安全,同时也会影响到热轧等余热所产生蒸汽的正常并网,因此,当压力达到1.2 MPa时,通过M11放散点集中进行放散,以便维持低压管网正常压力。

图1 蒸汽平衡图

3 低压蒸汽放散情况

蒸汽管网设置放散点,根据管道压力进行自动调节。管道压力设定值为1.2 MPa,当管道压力超过设定值,气动阀打开进行泄压,当管道压力低于设定值,气动阀关闭。即维持总管压力为1.2 MPa目标,供应各蒸汽使用区域使用,但管道压力随着供汽量与耗汽量之间平衡关系,管道总管压力在0.75~1.2 MPa之间波动。

图2 低压蒸汽网络示意图

低压蒸汽管网压力波动通过放散阀放散,放散阀配置2只放散阀,单台阀门全开状态下,正常蒸汽放散流量9.0 t/h,最大放散流量15.5 t/h,极限放散量22.5 t/h(该种情况不可能出现,达到该量时,阀门出口压力为零,无法外排)。

3.1 蒸汽放散阀开、关周期

根据运行数据记录情况,在正常情况下,放散阀开、关总体呈现一定的周期性变化,但关闭放散阀时间随着不同时间段而不同。根据实际调查,放散阀最大开度为100%,最大开度时瞬时流量为32 t/h。并根据统计平均开度60%,平均放散流量为19 t/h。

图3 某时段阀门开度变化情况

3.2 现场低压管网蒸汽参数记录

记录放散点现场运行数据(管网压力、放散阀开度)与集控计算机显示对比,数据能够对应,分析按照集控计算机实时数据与历史记录数据可靠。

4 利用放散蒸汽的项目方案

4.1 蒸汽动力机组利用思路

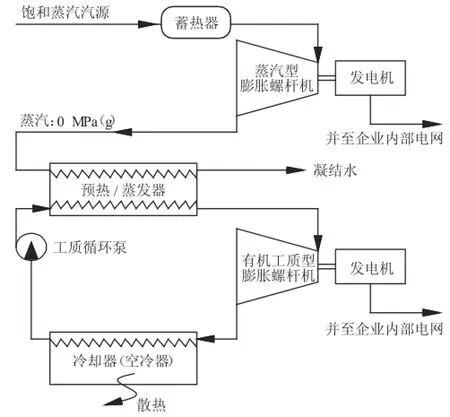

为了达到蒸汽能量充分利用,做功后使蒸汽转变为凝结水,并使水资源得到重复利用,先采用蒸汽直接膨胀螺杆机回收能量,使膨胀后压力为零,再对蒸汽膨胀后零压蒸汽利用有机工质螺杆膨胀机充分回收蒸汽潜热,最终使蒸汽转变为凝结水回收利用。

根据系统最大瞬时放散量(32 t/h)及后续蓄热器最大充装量,选择机组最大平均消耗汽量为不小于25 t/h。同时,根据不同季节蒸汽放散量,采取多台机组组合运行模式,系统配置蒸汽型膨胀螺杆机2套、有机工质型膨胀螺杆机3套,以适应不同蒸汽量运行组合模式。运行模式从0.8 t/h可以启动运行,最大消耗量达约35 t/h,在此范围内不同工况条件下,进行合理匹配和组合,确保都能够正常稳定、高效发电。

4.2 放散蒸汽稳定输出量确定

因该系统蒸汽放散量及放散周期随着生产变化而变化,具有一定的波动性。由于蒸汽是间歇性放散为不连续,若不对波动进行平衡,则会导致一定时间内没有汽量供应给螺杆机。当螺杆机没有汽量还在运转时,会造成很大的机械损伤及从电网摄取电量,造成能耗损失和机械损伤。同时不采取措施进行平衡,导致管网压力直接加载到发电机组上,压力波动范围非常大,对机组造成冲击性损伤。因此,需要通过增设蓄热器平衡蒸汽波动范围,通过充填摄取管网多余蒸汽量,通过放热提供平稳的蒸汽参数给发电机组使用。

该蓄热器蒸汽压力取低压蒸汽管网当前设定压力P1为1.2 MPa(对应饱和温度t1=191.64℃,比焓h1″=2787.68 kJ/kg),蓄热器进气压力不会超过P1,因为超过此压力,炼钢、热轧等所产蒸汽部分并不了网。

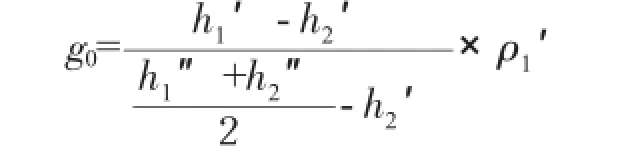

由此,单位蓄能量g0计算:

式中,h′代表饱和水比焓,h″代表饱和蒸汽比焓。

图4 放散点现场仪表显示图

或通过图表查询单位蓄能量g0,见图5(1 kgf/cm2=0.98 MPa)。

图5 单位蓄热量(蒸汽)曲线图

蓄热器容积V计算:

按照蓄热器不同放热压力计算,蓄热器不同容积对应蓄热能力(t)见表1。

表1 蓄热器放热压力及容积对应蓄热能力表

故,选用150 m3蓄热器,在没有外界热源充填情况下,机组高负荷工况下可以连续运行25 min,40%低负荷工况下可以连续运行88 min。结合配置放散阀最大流通量(32 t/h)、放散周期内放散阀平均开度(夏季60%),正常生产周期内产耗汽平衡实际情况,夏季最大平均放散量为19 t/h。

由此确定配置150 m3蓄热器,最大每小时消耗系统放散量为机组最大消耗25 t/h加上蓄热器充装量8.1 t,每小时最大吸收系统蒸汽量可达到近35 t,达到系统零放散。

4.3 低压蒸汽发电工艺

由此可以确定,波动蒸汽的上网富余放散蒸汽作为饱和低压蒸汽通过蓄热器进行存储、调整,稳定释放饱和蒸汽(最大可以实现33.1 t/h)膨胀螺杆机进行第一步发电,做功形成热态水后进入工质机再次发电,产生电力通过低压上网回路实现就地利用。具体设备工艺见图6。

图6 机组运行流程示意图

其中,通过设备体积及发电能力等综合计算,确定蒸汽动力机进口压力为0.5 MPa,蓄热器出口压力高负荷时为0.55 MPa,低负荷时为0.35 MPa(考虑到部分压力损失)。该套系统蓄热器充热、放热均为饱和蒸汽,在运行过程中,由于蒸发焓差异,充热量大于放热量,不需要补充水,只需要在刚开始运行时补充软化水量,补水管道与凝结水管道共用,只是在化水站及蓄热器处理用联通管进行调节方向。蒸汽凝结水回用做功后冷凝成水,凝结水温度约65~70℃,通过增压泵提升至化水站补水。

图7 蓄热器补水、凝结水回水示意图

同时,正常运行时,开启放散阀,系统始终利用放散蒸汽,放散蒸汽不通过消音器,而是给蓄热器或部分直接给发电机组,经蒸汽通过阀门调节恒定压力至0.5 MPa给发电机组,并根据不同工况下平均蒸汽量,确定发电机组运行模式及负荷。

当蒸汽量波动比较大,蓄热器无法蓄能全部蒸汽时,会使蓄热器压力上升,至蓄热器设定安全压力1.22 MPa时,通过蓄热器放散阀进行泄压,放散蒸汽通过消音器放散。

当蒸汽量波动特别大远超过蓄热器蓄热量时,为了防止动力管网压力超过上限极限,自动通过原来安全泄压阀进行泄压(该阀门压力不重新设定)。

4.4 发电上网系统

膨胀螺杆动力机拖动发电机采用6 kV高压异步发电机形式,动力机部分设开关柜(并网、脱网自动控制)、控制柜,具备过载、逆功率、速断、转速保护功能。发出电并入750高炉1#高配变电所备用配电柜处。

自耗电采取380 V电压等级,供开机时辅助设备启动用。

发电系统:发电机采用异步发电机,分别配套一组直接膨胀动力机、二套ORC机组,出线端共同反馈至750高炉1#高配变电所备用配电柜处母线。

图8 电气系统示意图

5 放散蒸汽发电经济性分析

根据前述分析结果,宝钢不锈钢有限公司针对放散点蒸汽能量回收改造,采用蒸汽动力机进行能量回收发电,节能效果对比如表2。

由上所述,每年节能发电效益计算如下(电费单价按0.63元/kW·h计算):

0.63 ×(790+2264)=664万元/年

每年节水费用为(脱盐水费单价按5.0元/kW·h计算):

5.0 ×(18.72+6.24)×4000=50万元/年

合计节约成本:714万元/年

表2 过程系统优化节能效果表

6 结语

通过对低压放散蒸汽特性及规律的研究分析,结合各种压力和流量工况条件,采用多台发电机组合方式,形成压力梯度范围内的最大发电量,确保放散蒸汽得到高效回收利用,同时冷凝水实现回用,既回收利用放散能源转化为电力资源,降低外购电力,大幅提高能源利用效率,节约公司用能成本,同时又实现环境改善,消除厂房白烟,推进环境美化,这为钢铁企业加强富余蒸汽利用提供了可借鉴的经验,而且低压饱和蒸汽发电装置在国内也刚刚起步,在低温低压热电转换方面具有较为广阔的发展前景,通过这项技术的推广应用,能够减少钢铁企业废热资源浪费,促进能源节约和利用,且经济效益可观。

[1]钱士进.我国钢铁冶金余热利用不足现状及对策分析[J].企业技术开发,2011,(7):1-2.

[2]王文祥.排烟余热利用系统的运行经济分析[J].中国科技博览,2011,(14):1.

[3]连红奎,李艳.我国工业余热回收利用技术综述[J].中国科技博览,2011,(2):1-2.

[4]丁玲艳.余热利用节能减排得双赢[J].北方环境,2011,(1):1-2.

[5]李海燕,刘静.低品位余热利用技术的研究现状、困境和新策略[J].科技导报,2010,(17):1-2.

TheRecoveryandPowerGenerationTechnologyforLowPressureExhaustSteam

DAI Haibo

(Baosteel Stainless Steel Co.,Ltd.,Shanghai 200431,China)

The operation state of low pressure saturated steam pipeline networks of steel enterpriseswasinvestigatedandthepatternofintermittentexhaustingoflow-pressure low-temperature saturated steam was analyzed.Through effective recovery of the exhaust steam and adopting of the power generation technology of screw expander,a project plan for recycling and utilization of low pressure saturated steam was drawn up.

low pressure saturation;exhaust steam;recycling;electricity generation

X77

B

1006-6764(2015)05-0063-05

2015-01-20

戴海波(1978-),男,2001年毕业于华东冶金学院煤化工化学工程与工艺专业,工程师,现从事能源管理工作。