煤气综合利用发电项目中DCS控制系统的应用

2015-12-29高飞

高 飞

(安徽马钢工程技术集团有限公司,安徽马鞍山243000)

煤气综合利用发电项目中DCS控制系统的应用

高 飞

(安徽马钢工程技术集团有限公司,安徽马鞍山243000)

近几年节能环保、降低能耗越来越受到钢铁企业的重视,利用富裕煤气发电项目也越来越多,其控制系统包含数据采集与处理系统,模拟量控制系统,辅机顺序控制系统等,并需要满足运行可靠、响应快速、人机操作友好,维护方便等要求。基于此普遍采用DCS系统,简要介绍了NT6000系列DCS系统在长江钢铁煤气发电项目中的应用。

煤气锅炉;余热发电;应用;DCS

1 引言

在我国钢铁产能过剩,钢铁行业竞争日益加剧的背景下,节能环保、降低能耗越来越受到钢铁企业的重视。煤气作为钢铁生产中的重要产品和燃料,怎样才能发挥其最大效能更是受到各大钢铁企业关注。目前来看,利用富余煤气发电这种既节能环保又能给企业带来可观经济和社会效益的方式受到越来越多钢铁企业的欢迎。

为了有效解决转炉煤气的回收和高炉煤气日常放散问题,安徽长江钢铁公司(简称长钢)审时度势决定新上一套煤气综合利用发电系统,使大量的富余煤气得到吸纳,减少煤气放散,达到节约能源、保护环境的目的。

长钢煤气综合利用发电工程,根据现有煤气余量,主要配置2座130 t/h全烧煤气锅炉和2套35 MW汽轮发电机组及其配套设施,正常运行按照单元制运行,蒸汽母管采用切换制母管。

2 技术方案确定

电厂汽机、锅炉的控制要求复杂,安全性要求高,燃料、水等相关辅助设施庞大,产生的电能受电网调度要求高等,造成用于电厂的自动控制系统应具有回路反馈控制、顺序控制、混合控制等复杂控制功能,还要具有驱动多种执行机构的要求,完成复杂计算能力及先进控制功能。这就要求自动控制系统功能足够强大,采用集散控制系统是最好的解决方案。

众所周知在电力行业控制系统均采用DCS系统,这是由于其优越的性能决定的。相比PLC系统,DCS具有系统安全可靠性、操作简便性、模拟量高运算性能等无法比拟的优势。

长钢煤气发电工程工艺采用两炉两机,主蒸汽管道采用切换制母管,这种工艺配置要求自动控制系统既能满足单元工作制的安全可靠运行,又要满足母管制运行时的相互协调,并且还要考虑到后期在线检修维护等诸多因素。

两炉两机等多炉对多机运行方式的DCS控制系统虽然在电厂中应用的比较广泛,但各家DCS系统配置各不相同。首先确定整个系统的初步方案,然后基本确定大致的IO点数量和控制回路数量,在满足工艺要求基础上,对多家DCS厂家的产品进行了综合比选后,最终选取南京科远自动化公司的NT6000系列DCS产品。

NT6000系列产品具有可靠、易用、技术先进等特点,在电力行业有着骄人的业绩,技术服务也是及时高效。

3 系统设计及实施

3.1 DCS系统设计

热工仪表专业绘根据工艺委托制各个系统的流程图。电气专业将各个设备的IO信号整理,交由热工仪表专业汇总。完成IO清册初稿,与DCS系统集成商联合进行系统设计。

整套系统总配置IO点数3512点,其中锅炉系统1612点,汽机系统1256点,公用系统644点。

整套系统包括如下子系统,

DAS:数据采集与处理系统

MCS:模拟量控制系统

SCS:辅机顺序控制系统

DEH:汽机数字电液控制系统

ETS:汽机紧急跳闸保护

TSI:汽机本体仪表

FSSS:锅炉炉膛安全监视系统

其中DAS、MCS、SCS系统纳入统一的分散控制系统(DCS)内。

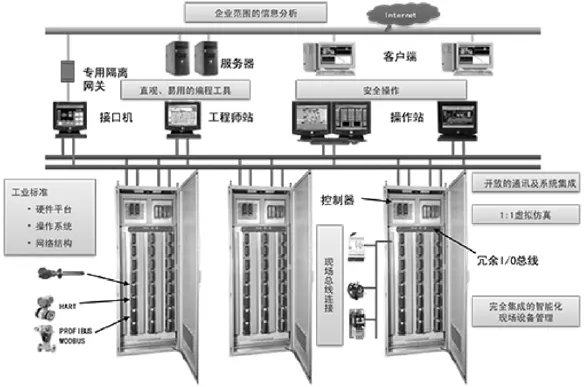

DEH、TSI、ETS系统由汽机厂配套,汽机厂为每套汽轮发电机组提供一套DEH汽机数字式电液控制系统。DEH由计算机控制部分(也叫数字控制系统)和EH液压执行机构组成。它能实现升速(手动或自动),配合电气并网,负荷控制(阀位控制或功频控制)及其他辅助控制,并与DCS通讯,控制参数在线调整和超速保护功能等。NT6000系统典型组态见图1所示。

图1 NT6000系统典型组态

以DCS系统HMI画面作为主要监控手段,操作台上仅安装少量的机组紧急停运的操作按钮开关。机组联锁保护回路的逻辑功能采用分散控制系统DCS来实现。

*DPU(控制单元)配置如下,

1#锅炉系统:3对

1#汽机系统:2对

2#锅炉系统:3对

2#汽机系统:3对

公用系统:2对

循环水系统:1对

*机柜配置如下,

1#锅炉系统:3面

1#汽机系统:2面

2#锅炉系统:3面

2#汽机系统:3面

公用系统:2面

循环水系统:1面

3.2 DCS系统供电设计

每台机组仪控系统有三路总电源。第一路为交流220 V,来自UPS;第二路为交流380V(四线制),由电气直接向仪控交流电源柜供电;第三路为直流220 V,来自电气直流屏。循环水泵房DCS远程柜的两路仪控交流220 V电源,一路来自1#机组DCS电源柜UPS电源回路,另一路来自2#机组DCS电源柜UPS电源回路。

DCS电源系统配置如下:

UPS电源:2套,容量各15 kVA

1#机组仪控电源柜:2面

2#机组仪控电源柜:2面

1#机组DCS电源柜:1面

2#机组DCS电源柜:1面

3.3 DCS系统接地设计

接地对于DCS系统的可靠安全运行起着至关重要的作用,其要求如下,

各个机柜的PE为屏蔽接地铜排,各个机柜的TE为保护接地铜排;

机柜需要浮空,加橡胶垫,与槽钢绝缘;

各个机柜之间接地铜排至电源柜的接地线截面积>16 mm2;

接地线要求为多股软芯;

每个机柜的TE铜排与DCS接地总母排之间的电阻小于2欧姆;

所有PE铜排接地线均应在大地真实阻抗的5欧姆范围之内,相互间也应在2欧姆之内;

仪控接地采用单独接地,接地电阻不大于4欧姆,若测试达不到要求需增打接地极,接地极布置与主接地系统相距不小于10 m,和独立和防直击雷接地体相距20 m以上。

接地干线、支线均采用绝缘导线,以期达到与其他接地系统电气隔开。裸导体在固定处或穿墙处应有绝缘保护以防被腐蚀。接地极打入厂房室外地坪下0.8 m,与房屋距离大于3 m。

接地系统采用焊接连接或铜接线鼻螺栓连接。

3.4 电子设备间、机炉集中控制室布置

采用汽机集中控制方式,在机炉集控室内布置1#和2#机组的DCS、DEH的操作台,在工程师室布置1#和2#机组的DCS、DEH-工程师站。

1#和2#汽机电子设备间布置在汽机主厂房内与电气阀门控制室合用一个房所。电子设备间将布置DCS机柜(含DCS电源柜)、DEH/ETS机柜、仪控电源柜、UPS柜等,见图2。

图2 电子设备间、机炉集中控制室布置图

3.5 机组控制系统可靠性措施

参与停机的保护信号将采用"三取二"逻辑,见图3。

MCS、SCS系统均采用冗余的处理器模件。

DEH将采用独立的处理器模件。

DCS所有输入输出模件能抗共模干扰电压250 V,差模干扰电压60 V;有120分贝的共模抑制比,有60分贝的差模抑制比。

手动紧急停机见图4。

数据通讯系统的负载容量,在最繁忙的情况下,不超过40%;以太网在最繁忙的情况下,不超过20%;DCS将提供计算和考核的办法供业主确认。

DCS对I/O模件、处理器模件、通讯模件和变送器等都将提供冗余的电源。

DCS所有输入/输出模件,应能满足ANSI/ IEEE472"冲击电压承受能力试验导则(SWC)"的规定,在误加250 V直流电压或交流电压时,应不致损坏模件及系统。

图3 转速信号三取二

图4 手动紧急停机(MFT)

DCS系统能在电子噪声、射频干扰及震动的现场环境中连续运行,且不降低系统的性能。DCS采用各种抗噪声技术,包括光电隔离、高共模抑制比、合理的接地和屏蔽。DCS在距电子设备1.5 m以外发出的工作频率400~900 MHz、功率输出达5 W的电磁干扰和射频干扰,应不影响系统正常工作。DCS系统应能在环境温度0~40℃,相对湿度10%~95%的环境中连续运行。DCS电子装置机柜的外壳防护等级室内为NEMA12,室外为NEMA4。DCS机柜门有导电门封垫条,以提高抗射频干扰(RFI)能力。DCS对需散热的电源装置,应提供排气风扇和内部循环风扇。

DCS提供下列备用余量:

每种类型I/O测点至少预留15%的备用量。

每个机柜内有10%的I/O模件插槽备用量。

控制器站的处理器能力应有60%的余量,操作员站的处理能力应有60%的余量。

50%处理器数据库存储器余量。

60%外存储器余量。

50%电源余量。

以上余量都应是按系统联调成功正式投运时的最终容量的百分比值。

4 取得的成效及体会

长江钢铁煤气综合利用工程2#锅炉已于当年6月一次点火成功,2#汽轮发电机组于当年7月6日一次并网发电成功,2#机组也于9月顺利投产。于此同时,DCS系统也顺利投运,完全达到了设计要求。整个DCS系统稳定运行并通过了项目质量保证期,实践证明此次在煤气综合利用发电工程中应用DCS系统的实践是成功的。

回顾DCS系统配置方案研究、讨论以及设计定稿整个过程,总结出几点体会。

首先,DCS系统的优越性,决定了它在煤气综合利用发电工程中能够很好的应用。

其次,在系统设计中,不能只考虑系统本身的优化配置,还应该为后续的在线检修维护创造良好的条件,比如说在此次DCS系统设计时,听取了马钢热电总厂相关技术人员的意见,将公用系统也按1#、2#机组分开,虽然会增加一部分设备成本,但是这样就可以实现一套机组在线运行时对另一套进行检修维护。

此外要注意设计回访,了解现场实际的使用情况,听取业主意见,为今后的设计工作积累宝贵的经验。

收修改稿日期:2015-02-05

Application of DCS Control System in the Power Generation Projects of Gas Comprehensive Utilization

Gao Fei

(Anhui Masteel Engineering and Technology Group Co.,Ltd.,Maanshan,Anhui 243000,China)

Energy saving,environmental protection and consumption reduction have been drawing more and more attention in the steel sector and there have been more and more power generation projects utilizing redundant gas in recent years.The control system of such gas power generation project consists of data collection and treatment system,analog control system and auxiliary control system and must meet the requirements of reliable operation, quick response,human-computer operative friendliness and easy maintenance,therefore the DCS system is widely used.The application of NT6000 DCS system in the gas power generation project of Changjiang Steel is briefly introduced.

gas boiler;waste heat power generation;application;DCS

TP27

B

1006-6764(2015)05-0059-04

高飞(1982-),男,2005年毕业于燕山大学电气工程学院自动化系,本科学历,工程师,现主要从事冶金自动化仪表设计工作。