风机空气过滤器控制系统的改进

2015-12-29施洪亮

施洪亮,张 娟,周 琦

(江苏永钢集团有限公司,江苏张家港215628)

风机空气过滤器控制系统的改进

施洪亮,张 娟,周 琦

(江苏永钢集团有限公司,江苏张家港215628)

结合高炉鼓风机配套空气过滤器的使用情况,针对过滤器控制系统运行不稳定、控制器故障率高且维护量大的问题,制定了相应的过滤器控制系统改进方案,保证风机过滤器控制器的稳定运行。

鼓风机;过滤器;控制系统;稳定

1 概述

高炉风机在冶金行业中是保证高炉稳产、顺行的核心动力设备,确保高炉风机稳定、高效、安全的工作至关重要。江苏永钢集团动力车间是炼铁厂的重要辅助单位,共有10台高炉风机和4台TRT透平发电机,为炼铁厂提供稳定的风源。粉尘是影响风机长周期正常运行的原因之一。高速气流中粉尘颗粒(≥4 μm)使机器主要部件表面产生磨损;粉尘在设备内结垢会破坏叶轮的动平衡,使“喘振曲线”漂移,严重时可导致停机。所以每一台风机配有一套空气过滤器,它具有清洁气源、保护机组的作用。

自洁式空气过滤器控制器采用单片机控制,其控制原理是压差变送器检测压差信号发至控制器单元,当压差达到高限时,控制器自动进行定压差反吹,反吹气流经储气筒、隔膜电磁阀、文氏管进入滤芯,进行反吹自洁,压差正常反吹自动结束[1]。反吹分为定压差、定时和手动不定期3种方式。

2 原因分析

在统计公司风机空气过滤器运行情况时,发现过滤器控制系统故障率很高,主要故障类型:1)过滤器控制器故障:包括可控硅击穿,主板故障,显示屏乱码等现象;2)气源压力不稳:包括引压管线漏气,气源压力波动等现象;3)电磁阀故障:包括电磁阀线圈损坏,内部阀芯堵、损坏等。

重点对3#风机空气过滤器控制系统故障进行分类统计,其中发现控制器故障率高达90%,是造成过滤器控制系统故障的主要问题。

针对3#风机空气过滤器控制器故障率高这一主要问题,从运行管理、产品质量、运行条件等方面进行原因分析,并进行逐项评估和论证,从中找出主要原因有3个方面:

1)差压变送器故障。差压变送器量程不能调整且量程偏大,检测精度低;压差信号直接接入单片机,进行逻辑判断与控制,不能进行数显和追溯,信号故障不便于发现与排查;另外变送器备件不通用,备件成本较高;

2)运行环境差。过滤器控制器安装在高炉旁的室外,现场粉尘较大,容易引起控制器内电路板短路和粉尘污染,且无防雨、雪措施,影响控制器的使用寿命;另外还靠近滤筒,每次吹扫时振动较大。

3)控制器质量差。控制器故障率高,且控制器面板、电路板等备件不能相互替换,故障时需整套进行更换,增大了备件成本;采用单片机控制可扩展性差,不能根据生产需要进行控制优化。

针对以上3个方面的主要原因并考虑现场相关因素,分别制定出相应的解决措施,主要包括差压变送器和控制器技改两个方面。

3 变送器技改

针对原差压变送器量程偏大、测量精度低;备件成本高;压差信号不能进行数显、不可追溯,故障排查困难等问题,采取的改进措施主要有以下几点:

1)原差压变送器的量程为0~3 kPa,而实际生产过程中,过滤器阻力差压值一般为800 Pa左右,报警值为1000 Pa,为提高测量精度,减小测量误差,确定选用压力变送器的量程设定为0~1500 Pa。

2)从变送器质量可靠,校验和安装方便,以及备件的通用性等方面综合考虑后,确定选用罗斯蒙特变送器,并利用原技改更换下的变送器备件,降低投入成本。

3)为了实现差压信号的数显并可追溯,增加数显仪进行就地显示及报警,同时接入原风机PLC控制系统,实现压差信号的实时监视与可追溯。

4 空气过滤器控制器技改

首先将原3#风机空气过滤器控制器拆除,重新设计S7-200PLC控制箱,并将新增PLC控制箱安装在室内,有效改善运行环境,避免粉尘污染,防止出现控制器元件短路、老化等故障,延长使用寿命。再根据空气过滤器的控制原理进行软硬件设计与调试。

4.1 硬件设计

S7-200系列是西门子公司生产的一类小型可编程控制器,它负责整个系统输入、输出信息的处理和储存、控制。具有结构简单、成本低,抗干扰能力、环境适应性强,系统稳定性高,可扩展性大的优点。

改造后的风机空气过滤器控制系统结构如图1所示。

图1 风机过滤器控制系统硬件结构图

压差信号通过ROSEMENT压力变送器检测,压差信号经单入双出隔离栅进行隔离、转换,一路至数显仪进行就地显示与报警,并经数显仪的AO输出至原风机的S7-400PLC实现上位机的实时监视,便于及时发现故障并处理,提高系统的可追溯性。另一路至S7-200PLC进行工程量转换、逻辑判断与控制等,通过对控制程序的设计与优化,驱动电磁阀动作,实现对空气过滤器滤芯的反吹控制。控制系统设计了手/自动控制模式,一旦S7-200PLC出现故障,切换至手动模式仍能保证空气过滤器的正常反吹,同时在手动模式可以定期逐个检查电磁阀的运行情况,有效保证空气过滤器的喷吹效果。

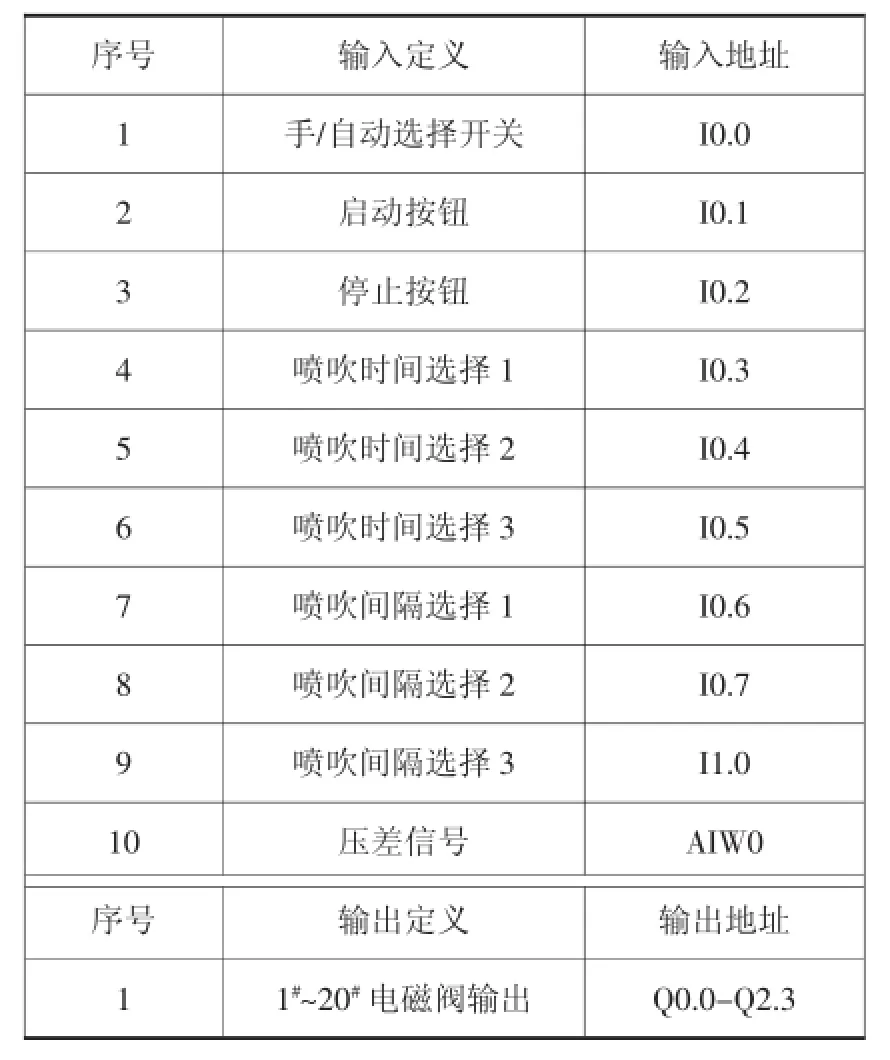

4.1.1 可编程控制器I/O地址分配

定义和分配风机空气过滤器控制系统的I/O地址是首要解决的问题,决定着系统硬件部分的设计,也是系统软件编程的前提。根据系统的设计要求,控制系统硬件采用CPU224为主机,模块自带14DI/ 10DO,再增加8DI的EM221和4AI的EM231智能模块进行扩展,使外部电路简单、系统可靠性高。主要定义了数字量输入地址I0.0~I1.0共9个,数字量输出地址Q0.0~Q2.3共20个,模拟量输入地址AIW0。

具体输入、输出地址定义见表1。

4.2 软件设计

控制程序采用STEP7 Micro/WIN32软件进行编程。S7-200用户程序中包括了位逻辑、计数器、定时器、复杂数学运算以及其它智能模块转换等指令内容,从而使它能够监视输入状态,改变输出状态以达到控制目的[3]。

控制程序流程图如图2所示。当手自动转换开关选择自动操作时,首先判断压差信号是否高,如果压差信号正常,点击启动按钮,并通过选择外部喷吹时间和喷吹间隔档位开关,再由程序内部进行时间定义(以喷吹时间1为0.2 s,喷吹间隔1为20 s为例),自动进行喷吹,1#~20#电磁阀依次得电,得电持续时间为0.2 s,即为喷吹时间;电磁阀顺序得电的动作间隔为20 s,即为喷吹间隔。如果判断压差信号高,则自动选择喷吹时间3(0.4 s),喷吹间隔3(10 s),外部选择开关操作无效,自动进行喷吹。如此循环往复进行喷吹,直至点击停止按钮,喷吹自动结束。

表1 系统的输入输出地址定义

图2 控制程序流程图

4.2.1 程序设计

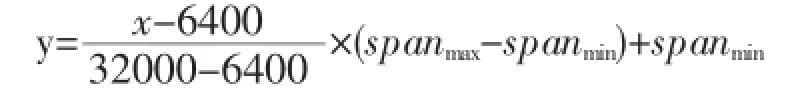

控制系统中的压差信号由ROSEMENT压力变送器检测,智能扩展EM231模块接收信号隔离栅的输出信号,经A/D转换送给CPU进行处理。用户需通过设置EM231模块下方的DIP开关组态输入信号量程,其中SW1=ON、SW2=ON、SW3=OFF,即AI信号设置为单极性0-20mA,分辨率5?A,因此系统A/D转换数值对应关系满足:

0-20mA→0-32000

(即4-20mA→6400-32000)

线性化处理:

式中,x为信号采集值,spanmax为量程上限,spanmin为量程下限。

4.2.1.1 喷吹控制程序设计

根据控制程序流程图要求,风机空气过滤器喷吹控制的程序设计如图3所示。

1)网络3-5为启动/停止控制,在自动控制模式下,压差高或按启动按钮,初始化M0.0为1,MD10赋值为1,点击停止按钮,将MD10和QD0赋值为0,输出全部复位,喷吹自动结束。

图3 启动/停止控制程序图

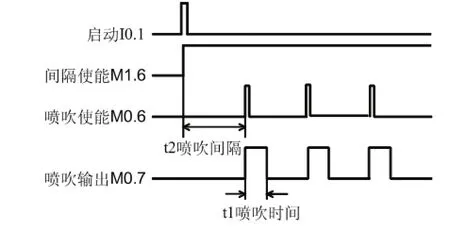

2)定时器T33-T35进行喷吹时间设定,设计断开延时继电器,辅助继电器M0.7作为喷吹输出,使M1.6置位作为喷吹间隔使能。定时器T40-T42进行喷吹间隔设定,设计接通延时继电器,M0.6作为喷吹使能。时序控制如图4所示。

图4 时序控制图

3)网络14-20为喷吹输出控制(见图5),驱动电磁阀动作。初始化时MD10=1,M0.6是周期为t2(喷吹间隔设定)的脉冲信号,当系统检测到M0.6的上升沿时,触发M0.7由0变为1,即M0.7的上升沿触发赋值指令,将MD10赋值给QD0,对应Q0.0输出为1,即1#电磁阀动作开始喷吹。到达喷吹设定时间t1时,M0.7断开为0系统检测到M0.7的下降沿,触发MD10左移1位,同时将QD0复位即1#电磁阀停止喷吹,计数器C0自动加1。下一个M0.6的上升沿时,程序执行同上,实现1#~20#电磁阀依次顺序动作。直至C0自动累加至20时。MD10重新赋值为1,C0清零,自动进入下一个循环。

5 改进后的效果检查

通过跟踪观察3#风机空气过滤器控制系统改进项目实施后的使用情况,发现运行中未发生控制器故障。风机过滤器控制器的稳定运行,有效保证了气源清洁,减少滤筒堵塞,延长风机的检修周期,大大节约了故障维护时间,保证风机长期稳定运行,稳定了高炉生产;同时操作更人性化,过滤器状态实时更新,减少仪表人员的维护量,间接为公司创造了无法估计的经济效益。

6 结束语

该文针对风机空气过滤器控制系统运行不稳定、故障率高的问题,提出了进行变送器和控制器技改的方案,通过对变送器重新选型,设计手/自动控制方式对控制回路进行优化,以及对S7-200PLC的软硬件设计,成功应用于3#风机空气过滤器控制,实际使用效果很好,故障率降为0%,有效地解决了生产实际问题,完成了原定的目标。

图5 喷吹输出控制图

改进后的控制系统不仅具备原单片机的所有控制功能,而且可根据实际工艺生产要求,对程序进行优化,操作更加人性化;提高了系统的稳定性、安全性和可扩展性。接下来笔者将对其他风机空气过滤器控制系统进行技改,巩固成果。

[1]郭亮,肖冬梅.自洁式空气过滤器在离心式压缩机上的应用[J].南方金属.2009.12(171)

[2]张蛟龙,张伟,汪旭东.S7-200PLC在水槽温度控制系统中的应用[J].测控自动化.2007.23(8)

[3]茹艳军.PLC控制的自动装车系统设计[J].电子世界.2008.5(163)

Improvement of the Control System for the Air Filter of a Blast Fan

Shi Hongliang,Zhang Juan,Zhou Qi

(Jiangsu Yonggang Group Co.,Ltd.,Zhangjiagang,Jiangsu 215628,China)

Based on the service condition of air filter for blast furnace blower,an relevant improvement program for the air filter control system was established to tackle the problems of operation instability,high malfunction rate and heavy maintenance demand in the control system,to ensure stable operation of the blower filter controller.

blower;filter;control system;stable

TH44

B

1006-6764(2015)05-0055-04

2014-12-20

施洪亮(1970-),男,1993年毕业于河海大学电力系统及其自动化专业,工程师,现从事冶金企业电气自动化管理工作。