不锈钢冷轧二十辊轧机卷取芯轴检修施工方案优化

2015-12-29张有明

张有明

(酒钢集团宏兴股份检修工程部 甘肃嘉峪关 735100)

不锈钢冷轧二十辊轧机卷取芯轴检修施工方案优化

张有明

(酒钢集团宏兴股份检修工程部 甘肃嘉峪关 735100)

本文从二十辊轧机卷取机芯轴设备内部、结构组成入手,依据设备图纸以及设备运行工艺的具体情况,分析了导致卷取机芯轴,下钳口出现回缩不畅的三种原因;并根据导致故障的原因提出检修方案,同时优化了检修工艺步骤,以便以后更好的维护检修该类设备提供参考。

二十辊轧机;卷取机;芯轴;开口度;实际尺寸;修复

酒钢不锈钢厂冷轧分厂自2007年11月26日正式投产以来,经过一段时间的生产试运行,该分厂的5台二十辊轧机卷取机芯轴,先后都出现问题,从而导致卷取机不能正常卷取带钢,使得整个轧机系统无法发挥正常效能。该工序全部采用德国SUNDWIG公司机械设备,在同类设备中处于国际最先进水平,其中尤其以二十辊轧机为核心设备。同时我们的检修人员在此之前也从未接触过该类设备,为了使检修人员有效、快速检修维护该设备,也为了给今后的检修提供参考,因此这里将故障产生的原因及检修方法做一阐述。

1 设备结构概况

卷取机:

每部二十辊轧机左右两侧各有一台完全相同的卷取机。

1.1 形式

可逆式卷取机(可正反向旋转)。

1.2 技术参数

芯轴名义直径:607mm

芯轴膨胀范围:直径592mm-610mm-615mm

芯轴长度:1,500mm

带钢钳口的最大开口度:约12.35mm

钳口动作:通过一个液压缸及机械夹紧装置的液压动作。

钳口适用厚度范围:0.6~6.0mm

钳口角度:约45°

钢卷外径:最大2,200mm

1.3 功能

卷取机用于在轧制过程中卷取和开卷带钢,并建立控制带钢导向和支持轧制过程中需求的带钢张力。

1.4 结构和特点

卷取机主要包括下列部件:

(1)制作的、全封闭齿轮箱配有润滑油供给和排出的连接管线,齿轮润滑是通过集中齿轮润滑系统。

(2)齿轮箱:

①淬硬及研磨的斜齿轮。

②轴安装在耐摩轴承内。

(3)四棱锥扇形板型的芯轴;其中的一块扇形板装配了一个用于夹紧带钢头部的钳口及夹紧装置,膨胀及钳口机构由一液压缸同时动作;芯轴的一块扇形板刻有标尺;为了胀紧套筒,芯轴可由液压缸进行过膨胀。

过膨胀范围由一双柱塞液压缸实现。从592mm膨胀至610mm的第一个液压缸行程用于真实内径为610mm钢卷,并用于卷取过程。

从610mm膨胀至615mm的过膨胀范围用于轧制带和不带套筒的钢卷,以确保通过钢卷芯轴的压力来固定钢卷。

(4)用于支撑悬臂式卷取机芯轴的液压调节的外支撑轴承;可调的锥形环套用于匹配芯轴的末端;安装在轧机机架底座的外支撑轴承由一液压缸通过液压力固定。

(5)液压动作的钢卷推板,安装在齿轮箱上,装有弹性青铜指状体,用于帮助卸钢卷与尾卷。

(6)用于芯轴收缩的自动压力控制功能。

(7)在轧制期间,被卷取钢卷的收缩力量不断增加。为了防止损伤芯轴,膨胀缸将自动释能,压力蓄能器将容纳液压油的溢流。在轧机逆向轧制后,钢卷被开卷,收缩力量减小。芯轴自动膨胀,蓄能器释能。

芯轴的润滑点不属于干油润滑系统。

2 故障表现形式及产生原因分析

卷取机芯轴出现的故障,主要表现为下钳口缩回不畅:正常状态时,当下钳口的驱动压力解除后,下钳口在5组蝶形弹簧的共同作用下瞬间缩回,在上、下钳口间产生12.35mm的间距,从而使钢带头顺利脱离卷取机芯轴。然而现在当下钳口驱动压力解除后,下钳口不能向芯轴中心方向缩回,无法实现第一卷钢带尾部的脱离及第二卷钢带头部的插入。

根据芯轴的组织机构图分析,能够导致产生该故障的主要原因有三个方面的因素:

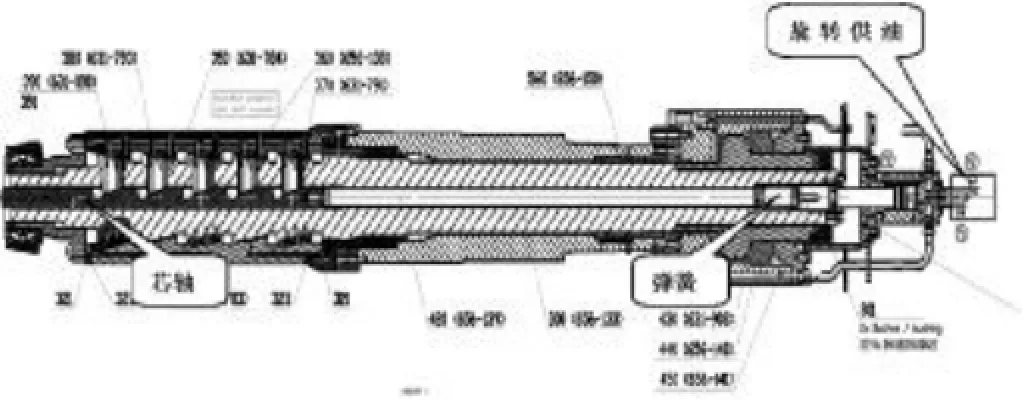

(1)卷取机芯轴卷筒在使用过程中,由于经常性的重复夹紧或释放带钢头部的动作,使得上钳口头部发生变形,或者右侧上钳口固定螺丝预紧力过大,都会导致在正常使用状态时钳口间距严重小于12.35mm的标注值。由于在进行钳口张开动作时,芯轴外侧的4块扇形块首先缩回,然后下钳口才开始回缩,一旦左、右上钳口之间的距离小于12mm时,这样就会在下钳口开始回缩前,在左、右上钳口间产生一个对下钳口的夹持力,当这个夹持力大于安装在下钳口下方的5组蝶形弹簧所产生的拉力时,就会出现下钳口缩回不畅的现象(详见图1)。

(2)由图2所示,在芯轴尾部安装着一个约85mm长的弹簧,其作用是使芯轴在无液压顶针的压力下自动缩回,和下钳口下方安装的5组蝶形弹簧一起联动,最终使得下钳口自动缩回,实现释放带钢的功效。当该弹簧弹力小于规定值时,芯轴无法自动缩回,也会使得下钳口出现缩回不畅的故障。

图1

图2

(3)芯轴外径实际尺寸严重超出设计标准规范上限,使得芯轴与外套间隙配合超标,在往复运动时摩擦力增大,使得芯轴滑动不畅,最终使得下钳口出现收缩不畅的现象。这个原因导致的故障,在修复步骤方面也最为烦琐复杂。

3 修复工艺过程

修复上述第一种原因所导致的故障,只需更换新的上钳口或卸松右侧上钳口固定螺丝,使钳口开口度不小于12.35mm即可;第二种原因所导致的故障,修复方法也比较简单,只需将芯轴末端的旋转供油器拆除,再卸掉弹簧压盖,更换新的弹簧即可排除故障。这里将重点介绍第三种原因所导致的故障修复工艺过程。

3.1 修复工艺流程

拆除外支撑轴承座→拆除上、下钳口→拆除钳口侧膨胀块→关停芯轴液压系统并卸压→拆除芯轴尾部旋转供油器→解体芯轴零部件抽出芯轴并加工研磨至符合设计规范→按相反顺序回装→单机试车。

3.2 修复所需工具

1吨导链2台,吊带2条,30、36呆梅扳手2把,36、47重力套筒扳手1套,10、14内六方扳手2套,大锤、手锤各1把,撬杠1根,一字形螺丝刀1把,M8-80,M10-80螺杆各1条,M24-160螺杆2根,内外径测量千分尺1把,管钳1把,特制卡扣1件,铁桶1只。

3.3 修复步骤

(1)首先将芯轴钳口旋转至最上端,下侧2螺母连线与水平面保持在平行状态;

(2)拆卸外支撑轴承连接螺栓,用钢卷小车将外支撑轴承座拉出;

(3)将固定扇形块根部1/4圆弧卡环的4条固定螺栓(14mm的内六方扳手)拆掉,并取出1/4圆弧卡环;

(4)用2把10mm的内六方扳手拆卸钳口固定螺栓(每块50条,2块共100条螺栓。),拆掉两侧固定片;

(5)用一字形螺丝刀撬开钳口上顶块,将上顶块水平提出;

(6)用M8的螺杆取出5个定位销,用M10螺杆旋入滑块顶部丝6孔,将5个固定滑块提出;

(7)将钢卷小车开至芯轴下方,并抬升至芯轴下边缘,芯轴旋转1800;

(8)用2个吊耳旋入钳口侧膨胀块外端,将吊带穿入并用钢卷小车将其拉出;

(9)关停液压系统,并卸压挂牌;

(10)用管钳将旋转供油器3根油管(卸前编号标示)卸掉并密封端口,用铁桶盛接流出液压油;

(11)用2台1吨倒链将旋转供油器水平吊拉,拆卸螺丝(36重力套筒扳手)后吊出;

(12)用内六方扳手拆卸弹簧卡板,不能全部拆掉,对角留2条,用2根M24-160螺杆旋入,缓慢旋出,以防内部弹簧将卡板弹出伤人;(伸长量85mm)

(13)用特制卡扣将后端杆卡住,用47mm重力套筒扳手将后端螺扣卸掉;

(14)将芯轴从操作侧抽出,检查内部连接情况及轴径、轴孔尺寸,超标修磨;

(15)按相反顺序回装;

(16)单机试车。

该修复工艺过程具有最有效、最简单以及最安全的特点,使检修人员可以在24h内快速排除设备故障,恢复设备正常功能,尽可能缩短设备故障时间。

[1]寇汉萍,余光明,钟毅.大张力卷取机的研制及关键技术[J].中国设备工程,2010(01).

[2]陈守东.改进结构的冷轧薄板卷取机卷筒[J].科技资讯,2010(03).

[3]谢磊,祁文君,牟艳秋,那洪志.卷取机卷筒的设计分析[J].机械工程与自动化,2010(02).

[4]张萍,柏巧珍.八棱锥卷取机中凸度卷筒的加工装配工艺分析[J].重型机械,2010(S2).

[5]吴秀杰,关宏利,王 军.卷取机的设计与结构分析[J].科技资讯,2009 (18).

TG333

A

1673-0038(2015)01-0072-02

2014-11-15

张有明(1975-),男,汉族,本科,主要从事设备检修维护工作。