基于计算机视觉的陶瓷圆度快速检测系统研究

2015-12-29王俊祥彭华仓胡鸿豪朱永红

王俊祥,彭华仓,胡鸿豪,刘 英,朱永红

(景德镇陶瓷学院机械与电子工程学院,江西 景德镇 333403)

基于计算机视觉的陶瓷圆度快速检测系统研究

王俊祥,彭华仓,胡鸿豪,刘 英,朱永红

(景德镇陶瓷学院机械与电子工程学院,江西 景德镇 333403)

针对大部分陶瓷企业仍使用人工进行陶瓷质量检测的现状,提出一种基于计算机视觉技术的日用陶瓷在线检测系统研究方案。该方案分为硬件和软件两大部分,其中硬件部分主要完成陶瓷产品的传送、数据采集以及智能控制功能。软件部分主要完成陶瓷圆度缺陷的在线检测功能。本论文通过陶瓷外边界的提取,圆心的初定位以及圆心稳定度的分析等过程能够快速的判定陶瓷边界的圆度。实验结果表明本文算法能够快速、准确的提取陶瓷外边界并给出相应的圆度判定。

陶瓷缺陷;计算机视觉技术;圆度检测

0 引 言

随着社会的发展和人民生活水平的提高,现在市场不仅对陶瓷产品数量提出新的要求,还在质量上提出了更加严苛的标准。然而,由于日用陶瓷制品韧性较低,生产工艺比较特殊,成批生产时质量不易控制等特点,对陶瓷制品进行缺陷检测,尤其是无损缺陷检测,意义重大。目前,大部分企业的日用陶瓷缺陷检测仍然停留在人工肉眼检测水平,检测效率低,劳动强度大,产品质量不稳定,漏检率较高成为一大诟病。因此,开发一套日用陶瓷无损检测系统十分必要。

无损检测[1]是一种结合多学科的综合性的检测技术,其特点就是不破坏工件的材质、形状和使用性能,运用现代检测技术来确定被检测工件的缺陷类型和特征。按照不同的原理和探测方式,无损检测技术[2,3]在 GB/T5616 无损检测应用导则中主要分为:超声检测、射线检测、涡流检测、渗透检测和磁粉检测。近几年又发展了光全息照相、计算机视觉等精度更高的检测技术。超声检测、射线检测主要利用待检物体对声波和射线的反射、透射情况来探测物体内部的一些缺陷,可用于内部检测。国外已成功地用超声导波[4]对核工业、电力与石化等行业的管道进行检测。射线检测技术[5]主要应用在复合材料的无损检测中,并且获得较为明显的成果。声振检测技术[6]的基本原理是通过外加激励敲击使被检物体发生振动,测量被检物体的振动特性或声音特性分析其振动状态。相比之下,涡流检测[7]、渗透检测[8]和磁粉检测[9]则分别利用导体表面的感应涡流分布、渗透液在物体表面的渗透性特点以及磁性物体附近产生的漏磁场情况来检测被检物表面及近表面的缺陷。近年来,机器视觉测量技术[10]作为新型无损检测技术也获得了空前的发展。目前,机器视觉测量(机器测量)技术在各个领域都得以关注和应用,并取得了比较好的的科研成果并成功的应用于车牌识别、人脸检测、目标跟踪、工业检测、军事应用等领域。计算机视觉测量[11]具有是快速、高效率和高精度的特点。

一般而言,无损检测技术主要用于现代化工业以及金属和复合材料的检测。几年来,随着陶瓷制造业现代化进程的加快,无损检测技术也被逐步应用于现代陶瓷的制造过程中,其中包含工程陶瓷[12]、压电陶瓷[13]和建筑陶瓷[14-16]等领域。鉴于其缺陷临界尺寸比金属或复合材料小1-2个数量级的特点,各种改进的高精度超声检测、液体渗透检测技术以及最新的工业CT技术被陆续提出。为检测压电陶瓷的电学特性,一些基于电路激励的无损检测算法也被陆续提出,如Lamb 波单模态激励。为了检测陶瓷墙地砖的平整度和表面纹理缺陷,一些基于数字图像的无损检测算法被提出。

然而非常遗憾的是,作为陶瓷领域的另一大分支——日用陶瓷领域,目前还没有针对性的无损检测技术研究,大部分检测仍依靠人工完成。仅在早年,国家给出了日用陶瓷缺陷定义以及等级划分标准[17],同时论文[18]给出了简要的日用陶瓷器件的圆度检测算法,但其复杂度较高。基于此,本文将分析日用陶瓷生产过程中一种典型缺陷——圆度,并设计一套高效率、低成本的基于计算机视觉的日用陶瓷缺陷检测系统,解决日用陶瓷行业暂无智能检测系统的问题。

1 硬件系统的搭建

本文给出了一种基于计算机视觉的日用陶瓷缺陷检测系统,其中包含硬件和软件两部分组成。该系统硬件主要完成日用陶瓷的传送、传感、图像采集以及硬件设备的智能控制等功能。系统软件主要由日用陶瓷图像的特征提取及缺陷检测两部分组成。以下将分别介绍系统硬件平台搭建、智能控制系统实现以及陶瓷检测软件设计三大模块。

1.1 硬件仿真模块

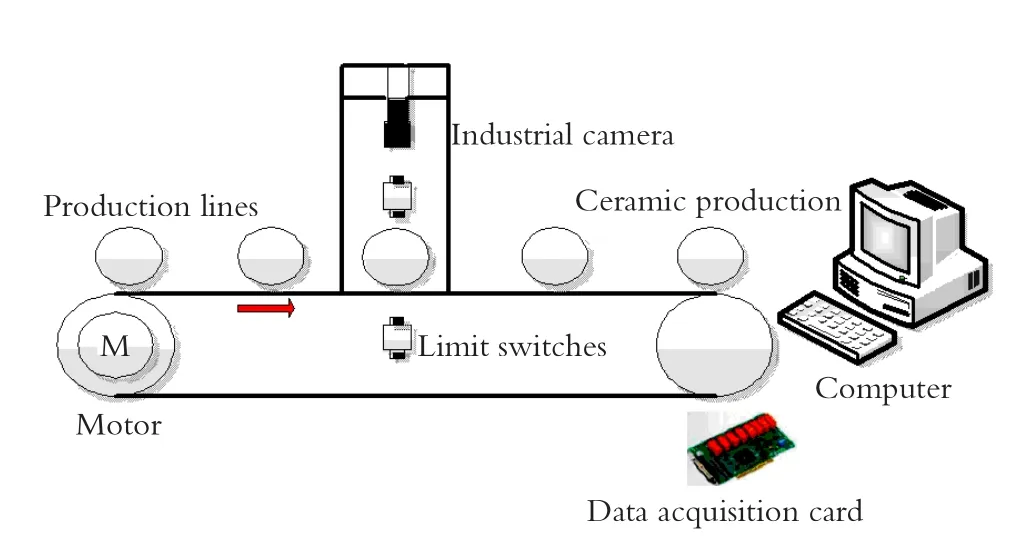

本模块将搭建一个模拟陶瓷生产流水线的硬件仿真平台。该平台能够实现日用陶瓷的传送和图像的采集两大功能。如图1 所示,本模块通过小型传送带模拟陶瓷企业的生产流水线,完成日用陶瓷的动态传送功能。为实现传送带的通断和变速功能,本文选择变速电动机来控制传送带的运动情况,其中通过改变输入模拟电压量可以动态改变电机的转速。为了将传送带上待检陶瓷的数据传给上位机(PC机)进行分析,本文将在传送带上安装一些数据采集设备,如工业摄像头,进行数据采集。为提高陶瓷的检测精度,同时考虑到开发成本等问题,本文采用高精度的CMOS 工业摄像头进行数据采集。

1.2 智能控制系统的搭建

图1 圆度检测系统的硬件平台结构示意图Fig.1 The hardware simulation platform

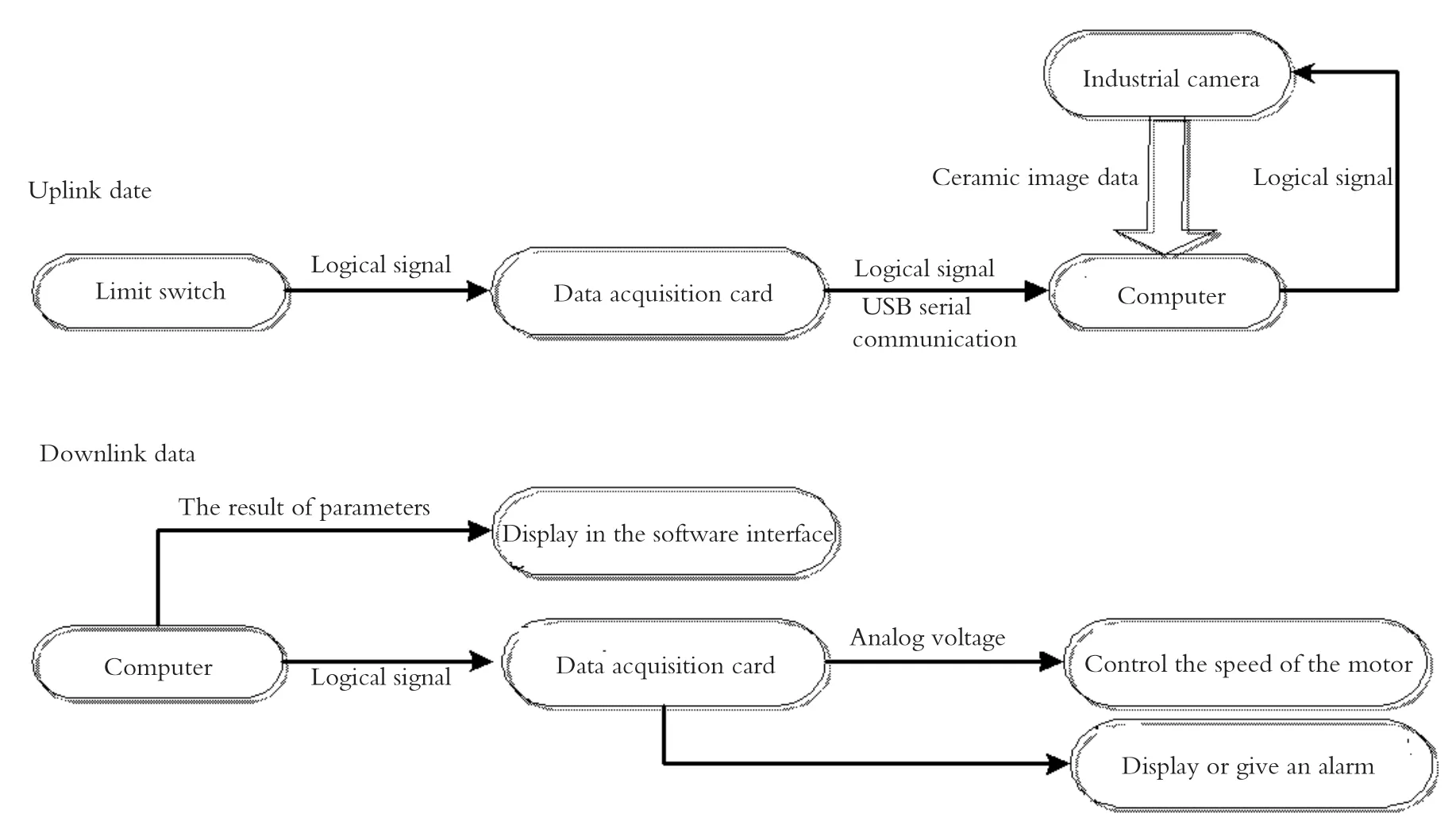

本模块嵌套在上述硬件仿真平台之中,协助实现陶瓷图像数据的同步采集以及陶瓷生产流水线的智能控制两大功能。由于陶瓷随传送带动态移动,因此在合适的时间利用数据采集设备对线上陶瓷进行图像摄取以获得一张完整、几何形变较小的图片至关重要。基于此,本模块的一大功能就是协调完成传送带和陶瓷数据采集设备的同步控制。本模块在传送带合适的位置安装一个定位传感器件(限位开关),当随流水线运动的日用陶瓷触发定位传感器件的瞬间,由智能控制系统接收信号并向上位机的系统检测软件发出图像采集信号,并由系统检测软件控制摄像机采集一张图像并保存。随后,上位机的系统检测软件将对保存的原始图像进行处理分析并给出最终判定结果。此时,生产线智能控制系统将完成另一功能:接收上位机给出的检测信息,并据此生成不同的模拟电压量。依托不同的模拟量可实现控制传送带电动机的通断和变速的功能。综上所述,本模块主要完成两路信号的传输与识别:即数据的上行(生产流水线的数据传递至上位机)以及数据的下行(上位机的检测结果反过来控制生产线的执行机构,并告诉用户显示界面),具体的数据流程如图2。

2 软件算法的设计

本模块是系统的核心,其功能是利用计算机视觉技术在上位机上设计一套针对陶瓷圆度的缺陷检测算法,以便上位机对接收的陶瓷图像进行处理、识别并做出智能判断。本算法分为“陶瓷边界的提取”、“外边界的圆心定位”和“陶瓷圆度检测”三大部分。

2.1 陶瓷边界的提取

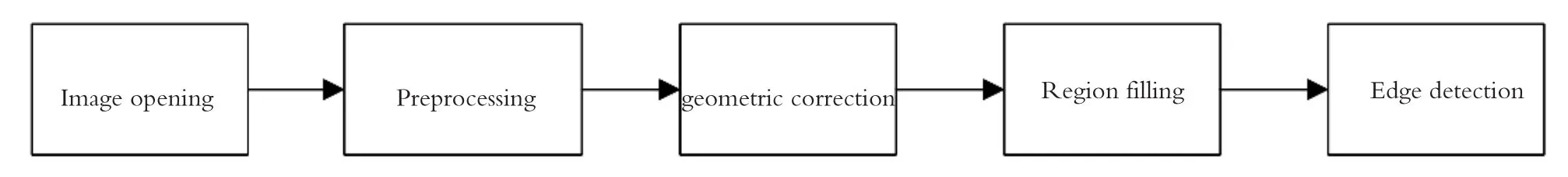

陶瓷边界的提取流程如图3所示,其中包含:图像打开→图像的预处理(去噪、去运动模糊) →图像的几何形变校正→区域填充→边缘检测六大部分。

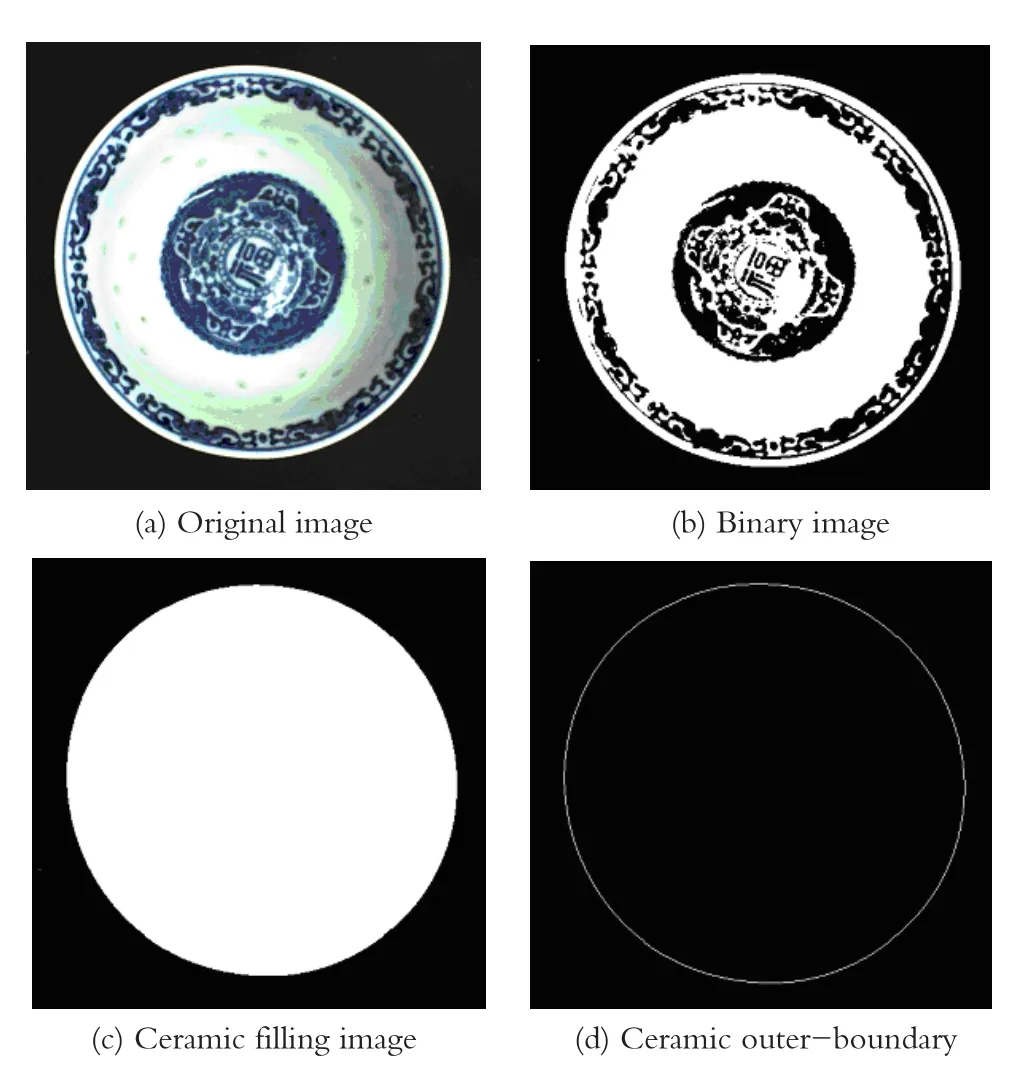

(1)图像打开:将数据采集设备传送的日用陶瓷图像按照位图格式(BMP格式)打开,并对图像进行灰度化和二值化处理,以便后续进一步处理;(2) 图像的预处理(去噪、去运动模糊等):为了去除图像在采集过程中可能出现的高斯噪声和椒盐噪声,本系统可能需要对图像进行均值、中值滤波等去噪处理。由于陶瓷图像是在动态流水线上直接拍摄的,所以可能会产生运动模糊。基于此,本部分需要对图像进行复原操作以去除一些单方向的运动模糊;(3) 图像的几何形变校正:为了避免数据采集设备与待测物体之间的成像角度所导致的物体几何形变,保证陶瓷检测的精度,本文借助计算机视觉领域常用的“几何标定版”来校正陶瓷图像在拍摄构成中存在的几何畸变;(4) 区域填充:鉴于本文仅关注陶瓷外边界的圆度,不关注陶瓷内部的花纹信息,所以本文使用外边界填充技术可将陶瓷外边界以内的区域填满,去除干扰,方便外边界的提取;(5) 边缘检测:利用边缘检测算子可以快速提取可能存在圆度缺陷的陶瓷外边界。实验过程如图4所示。基于上述技术均为图像处理领域的常规技术,有相应的工具箱帮助实现,因此在此不再累述,本文重点将给出外边界的圆度检测算法。

2.2 外边界的圆心定位

图2 硬件控制系统的数据流示意图Fig.2 Data flow diagram of the intelligent control system

图3 圆形陶瓷外边界提取流程图Fig.3 The flow chart for outer-boundary extraction

从陶瓷外边界上面随机提取3个点,并以其行列位置为横纵坐标构造三对坐标点,记为A1(x1, y1),A2(x2, y2) 和A3(x3, y3) 。然后利用此三点可确定三角形外心,记为O(x0, y0)。显然,外心O即为经过上述三点的外接圆圆心,并可按照如下公式计算:

其中,x0和y0为圆心的位置坐标, 为标准圆的半径。

在实际中,存在以下两种情况会导致上述算法无法准确计算圆心的坐标:①当陶瓷外边界不圆时,每次利用随机选择的A1,A2和A3所确定的圆心均会不同。边界圆度越差,圆心O的稳定度越低;本文将根据圆心的稳定度判定陶瓷的圆度;②当陶瓷外边界存在其他缺陷,如陶瓷缺口时,随机选择的Ai(i∈[1, 3])可能存在有一点或多点恰好位于外边界的缺口位置,此时利用上式计算获得的圆心O偏差较大,无法代表外边界的真正圆陶瓷外边界圆度偏差不明显时,多次计算的圆心坐标近似,并可通过多次实验求平均值来提高计算精度。同时,鉴于通常情况下碗口缺口较小,随机选点落在缺口可能性较低的现状,可推断出情况②出现的概率较低。基于此,仅需多次重复实验,即可甄别出这种不寻常的低概率偶然事件,并予于剔除。

2.3 圆度检测

基于以上分析,本文给出如下的圆度检测和圆心计算步骤:

(a)重复执行n次圆心计算实验:重复n次试验,获得n个圆心坐标,记为Oi(xoi, yoi)。并以此构造圆心数列 O = { Oi| i ∈ [ 1 , n ] } ;

(b)圆1心数列排序:计算各圆心Oi横纵坐标的均值 mi= 2 ( xoi+ yoi),并以此重新排列数列O中各元素得已排序数列O',记为 O?' = { O?' (?x ' , y?' ) | i ∈ [ 1 , n ] } ;

i oi oi

(c)陶瓷外边界圆度的判定以及最终圆心的确定:去除O'中首尾两个圆心O'1和O'n,并分别计算中间(n-2)个圆心的横、纵坐标的均值和方差,记为x,y,σx和 σy,如公式(2)和公式(3)所示:

令 V a r = σx+ σy,并预设阈值T1。若Var≥T1,表明中间(n-2)个圆心较分散,判定该陶瓷器件外边界不圆,直接丢弃。若Var<T1,表明该陶瓷外边界较圆,此时将中间(n-2)个圆心的平均值作为最后的陶瓷圆心O(xo, yo),其中x0=x,y0=y。

3 实验结果与分析

3.1 外边界提取

为了体现本文3.1小节陶瓷外边界提取算法的有效性,本文给出相应的实验结果,如图4所示。图4(a)为待检测的原图,然后经过图像的灰度化、二值化可获得一个清晰的含有外边界的陶瓷图像,如图4(b),其中二值化过程中的预设阈值T0=170。鉴于本论文仅关注陶瓷外边界的圆度,不需了解陶瓷内部花纹内容的事实,本文实验利用matlab软件中的相关函数可填充陶瓷外边界以内的所有内容,如图4(c)所示,最后借助边界提取算子canndy算子能够提取出一套封闭的单像素外边界,如图4(d)。

3.2 圆心的确定以及圆度判定

图4 外边界提取Fig.4 Sketch map for outer-boundary extraction process

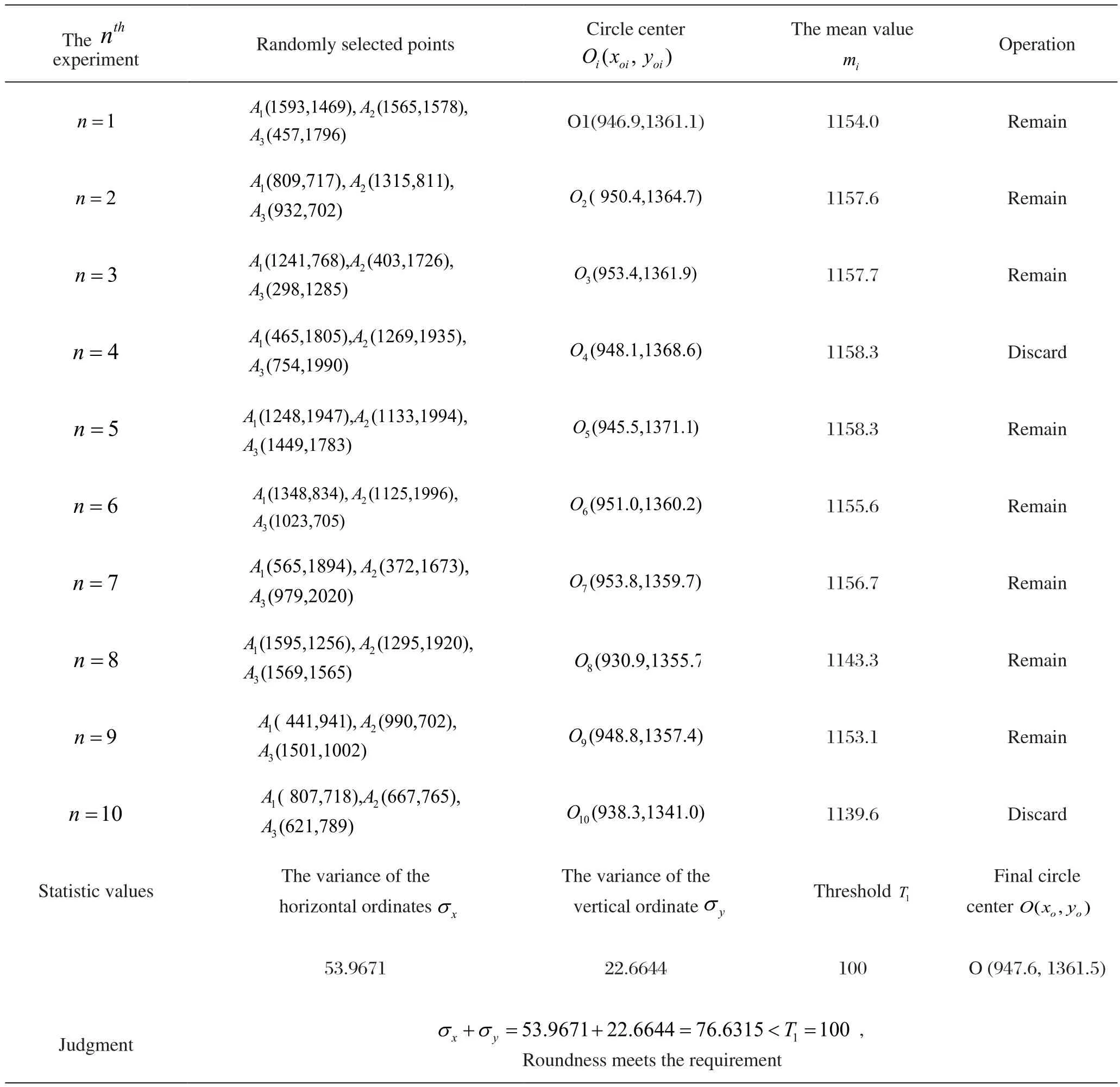

为了测试本文圆度检测算法的有效性,本部分给出一个实例分析,如表1。为了较准确的计算陶瓷外边界的圆心,本文令n=10,即利用公式(1)重复10次计算圆心,实验结果如表1所示。鉴于圆心计算的复杂度较低,所以多次重复进行也不会影响执行效率。然后根据每次计算的圆心Oi(xoi, yoi)的横纵坐标均值进行排序,并剔除位于首尾两端的圆心结果。分别计算剩余(n-2)=8个圆心横纵坐标的方差σx和σy。本实验取阈值T1=100,由于σx+σy<T1,所以可判定陶瓷外边界较圆,并取8个圆心的横、纵坐标的均值作为最终的圆心结果。需要说明:阈值T1、方差σx和方差σy的数值与外边界的总点个数size有关,同时阈值T1的预设也决定了对陶瓷外边界圆度的要求,圆度要求越高,阈值可设置越小。

表1 圆心确定及圆度判定Tab.1 Determination of ceramic outer-boundary's circle center

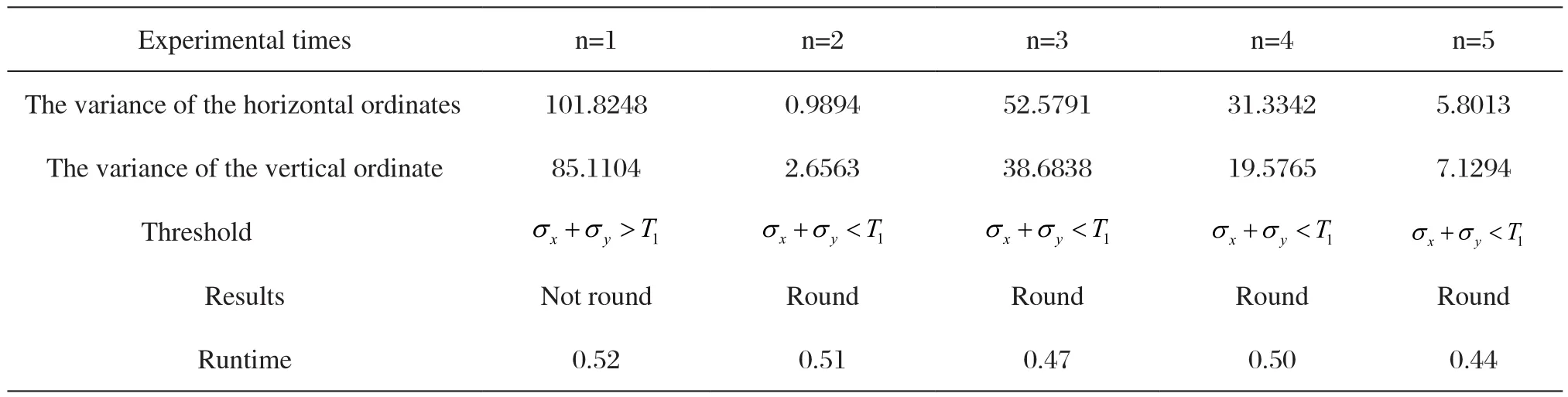

表2 多产品的圆度检测结果Tab.2 The statistical results for multiple productions' roundness detection

最后本文给出了多个产品的检测结果和检测时间情况,如表2。由表可知,本文算法能够在0.5 s左右完成整个缺陷检测过程,再次证明本文算法的有效性和实时性。

4 结 论

本文给出了一套针对日用陶瓷圆度缺陷的在线检测系统,其中包含系统的硬件搭建、系统的智能控制、以及系统的软件算法三个部分,其中系统软件算法的设计是本文的核心。本文通过陶瓷外边界的提取,圆心的初定位以及圆心稳定度的分析能够快速的判定陶瓷边界的圆度。实验证明本文算法具有较高的可行性、稳定性和实时性。后续将展开其他缺陷算法的研究。

[1] 刘徐. 无损检测技术及其发展方向[J]. 电大理工, 2014, 2(259): 18-19.LIU Xu. Study of Science and Engineering at RTVU, 2014, 2(259): 18-19.

[2] 曾琼, 肖江文, 袁建辉. 浅谈无损检测技术的发展与展望[J].计量与测试技术, 2006, 33(12): 9-11.ZENG Qiong, et al. Metrology & Measurement Technique, 2006, 33(12): 9-11.

[3] 夏纪真. 国内外无损检测技术的现状与发展[C]. 昆明国际无损检测仪器展览会论文集, 2011.

[4] 梁宏宝, 朱安庆, 赵玲, 等. 超声检测技术的最新研究与应用[J]. 无损检测. 2008, 30(03): 174-177.LIANG Hongbao, et al. Nondestructive Testing, 2008, 30(03): 174-177.

[5] 吴井瑞. 复合材料无损检测中的射线检测应用[J]. 科技创新与生产力, 2013, 02(229): 93-94 WU Jingrui. Technology Innovation and Productivity, 2013, 02(229): 93-94.

[6] 张开良. 在线式声振检测应用技术研究[J]. 无损探伤. 2013, 36(05): 35-37.ZHANG Kailiang. Non-destructive Examination, 2013, 36(05): 35-37.

[7] 张科红, 孙坚, 徐红伟, 等. 涡流检测探头的设计应用研究[J].科技创新导报, 2008, 09(26): 11-12.ZHANG Kehong, et al. Science and Technology Innovation Herald, 2008, 09(26): 11-12.

[8] 孟宇, 张俐, 张大全, 等. 荧光渗透检测常温水基金属清洗剂研制及应用[J]. 清洗世界. 2013, 29(03): 20-23.MENG Yu, et al. Cleaning World, 2013, 29(03): 20-23.

[9] 孔立峰, 张启礼. 反差剂在磁粉探伤中的正确使用[J]. 计量与测试技术, 2009, 36(05): 30-31.KONG Lifeng, et al. Metrology & Measurement Technique, 2009, 36(05): 30-31.

[10] 颜发根, 刘建群, 陈新, 等. 机器视觉及其在制造业中的应用[J]. 机器制造, 2004, 42(483): 28-30.YAN Fagen, et al. Machinery, 2004, 42(483): 28-30.

[11] 卢炳奇. 基于机器视觉的应变测量技术研究[D]. 硕士毕业论文, 济南大学,2013.

[12] 田欣利, 王健全, 但伟, 等. 工程陶瓷微缺陷无损检测技术的研究进展[J]. 中国机械工程, 2010, 21(21): 2639-2645.TIAN Xinli, et al. China Mechanical Engineering, 2010, 21(21): 2639-2645.

[13] 刘增华, 王娜, 何存富, 等. 基于压电陶瓷片的 Lamb 波单模态激励及缺陷检测的实验研究[J]. 北京工业大学学报, 2011, 37(10): 1453-1458.LIU Zenghua, et al. Journal of Beijing University of Technology, 2011, 37(10): 1453-1458.

[14] 谢永, 章义来, 黄华. 墙地砖表面缺陷自动检测集成系统的研究[J].中国陶瓷, 2008, 44(04): 56-58.XIE Yong, et al. China Ceramics, 2008, 44(04): 56-58.

[15] 李庆利, 王永强, 郝天鹿, 等. 陶瓷砖长、宽尺寸视觉检测系统研究[J]. 陶瓷学报, 2009, 30(04): 508-510.LI Qingli, et al. Journal of Ceramics, 2009, 30(04): 508-510.

[16] 李庆利, 郭彩玲, 张向红, 等.陶瓷砖表面质量视觉检测系统研究[J]. 陶瓷学报, 2011, 32(01): 97-99.LI Qingli, et al. Journal of Ceramics. 2011, 32(01): 97-99.

[17]GB/T 3532-2009. 日用陶瓷[S].

[18] 谢琥. 基于ARM9的日用陶瓷嵌入式圆度测量系统[D]. 硕士学位论文, 景德镇陶瓷学院, 2007.

Computer Vision Technology based Fast Ceramic Roundness Detection System

WANG Junxiang, PENG Huacang, HU Honghao, LIU Ying, ZHU Yonghong

(School of Mechanical and Electrical Engineering, Jingdezhen Ceramic Institute, Jingdezhen 333403, Jiangxi, China)

Based on the situation that most daily-use ceramic enterprises still adopt manual ceramic quality testing method, this paper proposes an online detection system based on computer vision technology, which mainly includes two modules, i.e. hardware and software modules. The hardware module mainly carries out ceramic products transportation, data acquisition and intelligent control. The software one mainly achieves ceramic defects online detection. By using ceramic outer- boundary extraction, circle center calculation and its stability analysis, the roundness of ceramic boundary can be rapidly determined. The experimental results show that the proposed algorithm can accurately and quickly extract ceramic outer-boundary and judge the corresponding roundness.

ceramic defects, computer vision technology, roundness detection

TQ174.73

A

1000-2278(2015)05-0530-06

10.13957/j.cnki.tcxb.2015.05.017

2015-03-23。

2015-03-31。

国家自然科学基金项目(编号:61402209; 61164014),江西省发明专利产业化技术示范项目(编号:20143BBM26113), 江西省教育厅科技项目(编号:GJJ14641)。

王俊祥(1985-),男,博士,副教授。

Received date: 2015-03-23. Revised date: 2015-03-31.

Correspondent author:WANG Junxiang(1985-), male, Doc., Associate professor.

E-mail: wjx851113851113@163.com