塔式太阳能热板式吸热器内部支撑结构的热应力分析

2015-12-28王军辉

王军辉 凌 祥

(南京工业大学机械与动力工程学院 江苏省过程强化与新能源装备技术重点实验室)

塔式太阳能热板式吸热器内部支撑结构的热应力分析

王军辉**凌 祥

(南京工业大学机械与动力工程学院 江苏省过程强化与新能源装备技术重点实验室)

基于顺序耦合的有限元计算方法对塔式太阳能热板式吸热器结构的热应力进行模拟,发现内部拉杆和受光板连接处周围出现热应力集中,是影响结构稳定的危险区。当增大拉杆的外径时,危险处的局部热应力只是很小程度的减小;随着拉杆内径的增加,局部热应力也会增加,但是热应力的整体分布变得更加均匀化;当冷凝板的温度增大时,局部热应力明显减小,而且整体热应力的分布更加均匀化。通过热应力分析得到拉杆的外径为20mm,内径为12mm,整个吸热内部取16根拉杆时,受光板上的热应力最大值为23.61MPa;310s材料800℃的许用应力为8MPa,使用时可满足安定性准则。

热板式吸热器 支撑结构 热应力优化 数值模拟

随着工业的发展,能源的需求量急剧上升,开发太阳能对解决能源危机具有重大意义。与碟式和槽式热发电技术相比,塔式太阳能热发电系统具有较高的聚光倍数,一般可以实现200~1 000以上的聚焦比,其不仅具有较高的太阳光辐射能与热能的转换效率,而且还具有发电成本低廉的优点。通过学者们的大量实践证明,塔式太阳能热板式吸热器在热发电与工业化应用中,不仅具备了成熟的技术条件,而且发电成本低,具有商业化应用前景[1,2]。

塔式太阳能热发电系统主要由聚光系统、太阳能热吸收转化系统和热发电系统3部分组成。塔式太阳能热发电主要利用定日镜聚光系统实时通过转向系统跟踪反射太阳光,这些汇聚的太阳光主要被表面涂有高效吸收太阳光涂层的吸热器吸收。吸热器吸收的高热流密度辐射能,通过热板内部工质相变传递给冷却介质[3]。冷却介质通过管道系统将能量传递至发电系统完成热发电。太阳能吸热器是塔式热发电系统的核心部件,负责吸收太阳光并将热辐射能传递给工质,由于其在非稳态、不均匀、高能流密度的热载荷下工作,因此如何保证吸热器高效稳定地运行已经成为塔式热发电系统的一个关键技术问题。

许昌等发现塔式太阳能发电多孔介质空气吸热器吸热表面温度变化率与吸热器的最大热应力成正比,并且得出投入热流密度和空气入口流速阶跃后吸热表面固体骨架温度和出口空气温度的动态变化特性[4,5];并且分析了塔式太阳能多孔介质吸热器的非稳态传热特性,研究了典型的非稳态无量纲温度场和平均颗粒直径、孔隙率、厚度与入口空气速度对非稳态无量纲温度场的影响。王富强等研究了管式吸热器在不均匀热流密度以及间歇太阳能热流边界条件下的温度场分布和热应力场分布[6,7],得出在靠近吸热器保温层侧的流体流速比靠近吸热器内腔侧的流体流速高,而靠近保温层侧的流体温度和壁面温度较低;在螺旋管腔式吸热器出口处,最大等效热应力出现在吸热器内腔侧的螺旋管内壁面处,切向应力对最大等效热应力影响最大。于春亮等研究了在塔式和碟式太阳能热利用中的螺旋盘管腔式吸热器,发现聚集热流的非均匀性导致吸热器内产生温度梯度,从而在管内产生热应力,导致吸热管变形,而当温度梯度足够大时,热应力会导致吸热管破坏,严重影响吸热器的寿命[8]。笔者着重研究热板式吸热器热板结构的热应力,基于热应力的分析对内部支撑结构进行了优化。

1 塔式太阳能热板式吸热器结构

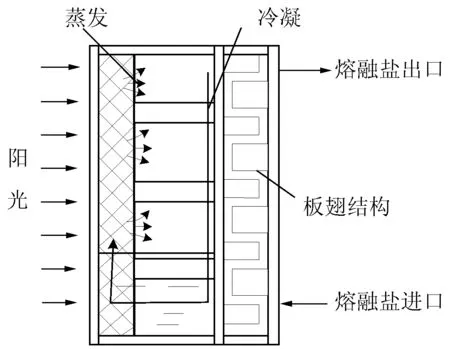

塔式太阳能热板式吸热器是一种新型结构的吸热器。吸热器整体是规格为250mm×250mm×15mm的长方体,分为两层,外层为均温热板(板式热管,下文称为热板)结构,由金属板围成一空腔,外表面涂有吸热涂层,内部充入金属,空腔内安有一整块烧结而成的金属多孔板状吸液芯,同时该结构与受光板和内部支持结构扩散焊接在一起,使均温热板具有一定的承压能力。内层为熔融盐通道,通道内部装有横排的锯齿翅片(下文称为翅板)用来提高熔融盐的流动传热性能。均温热板首先通过扩散焊接加工(防止多孔结构的堵塞),然后与另一层熔融盐通道一起整体钎焊而成。热板是吸热部分,翅板是传热冷凝部分,笔者主要分析受光板在工作环境下的热应力。热板由耐热奥氏体不锈钢材料310s制造,并在热板内部充液态钠作为传热介质。热板的受光板内部焊有两层200目的金属丝网作为热板的吸液芯,板翅结构为单层横排锯齿翅片与封条、隔板组成;热板与板翅结构共用中间夹板,如图1所示。

图1 热板式吸热器的结构示意图

吸液芯的毛细抽力将液态钠金属均布在受光板上,当受光板吸热,液态钠吸收热量开始蒸发,到冷凝面将热量传递给板翅结构内流动的熔融盐后凝结,靠重力的作用进入液池,再由毛细芯的毛细抽力均布在吸液芯内部,往复循环,实现热板热量的传递,热板式吸热器的工作原理如图2所示。

图2 热板式吸热器的工作原理图

2 热板的有限元模拟

笔者主要对板式太阳能吸热器的热板结构进行热应力有限元模拟。首先,建立简化模型,直接建立太阳能吸热器上层热板部分的有限元模型,在模型中吸热器下层的板翅结构作用简化为影响冷凝板温度的作用,不对下层板翅结构建模;其次,由于吸液芯的刚度很小,忽略其对受光板的支撑强化作用,并且有限元模拟中焊接处采用绑定约束。对于热应力的模拟采用顺次耦合的方法,先计算出热板结构的温度场;再将温度场导入到热板结构中按常规应力分析方法进行热应力的模拟。

2.1控制方程

热弹塑性力学解决空间三维问题的途径和弹塑性力学一样,也是从物理学、力学及几何学等方面进行分析,不同之处在于热弹塑性力学中,应力、应变不仅由外力引起,同时也由温度的变化引起。外力产生的应力、应变用材料力学和弹塑性力学原理计算,而温度变化产生的应力、应变则用热弹塑性力学的原理计算,然后两者进行叠加。在直角坐标系下,热弹塑性力学基本控制方程有热应力的广义虎克定律、热弹塑性力学的平衡微分方程(位移方程)和热弹塑性力学的变形连续方程(协调方程),具体如下:

热应力的广义虎克定律

(1)

(2)

位移方程

(3)

协调方程

(4)

(5)

2.2三维模型

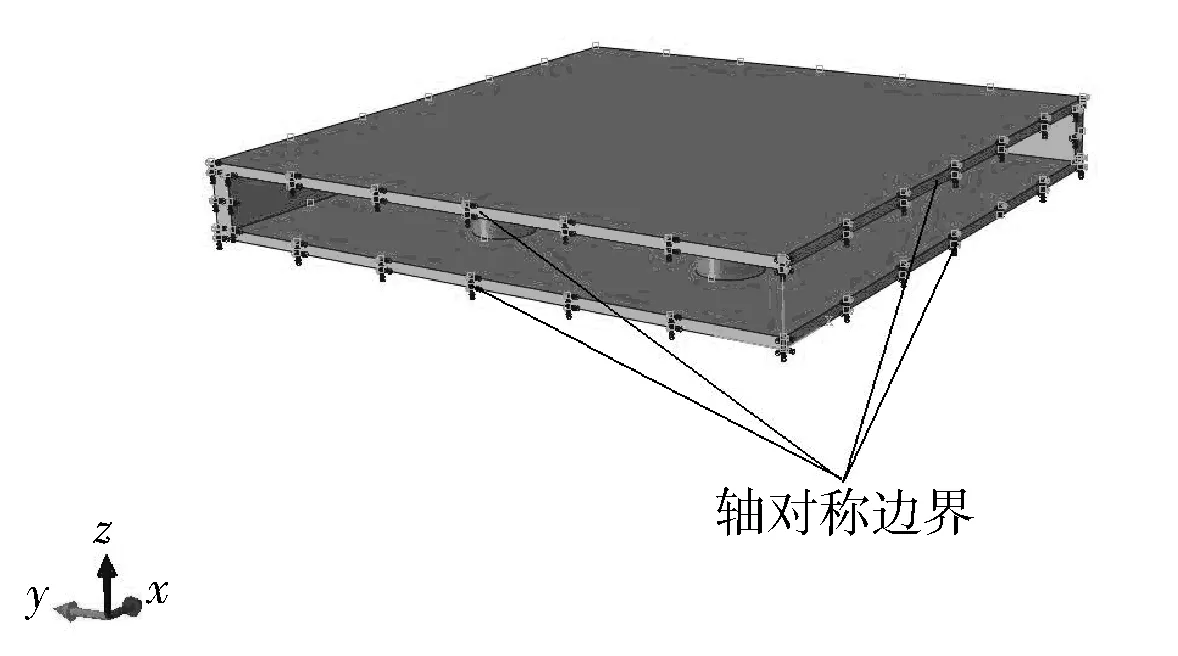

由于吸热器为轴对称结构,因此取其四分之一建模,拉杆焊接在受光板和冷凝板之间作为内部支撑,建模时采用绑定约束限制并忽略吸液芯和焊接工艺对结构热应力的影响,四分之一模型包括:两块板、两块封条和4根拉杆。模型采用非结构六面体网格,网格系统和离散分布的流动方向一致,重要位置细化网格确保网格质量和计算速度,模型有52 541个网格,传热时采用DC3D8网格单元,计算应力时采用C3D8R网格单元。

2.3材料属性

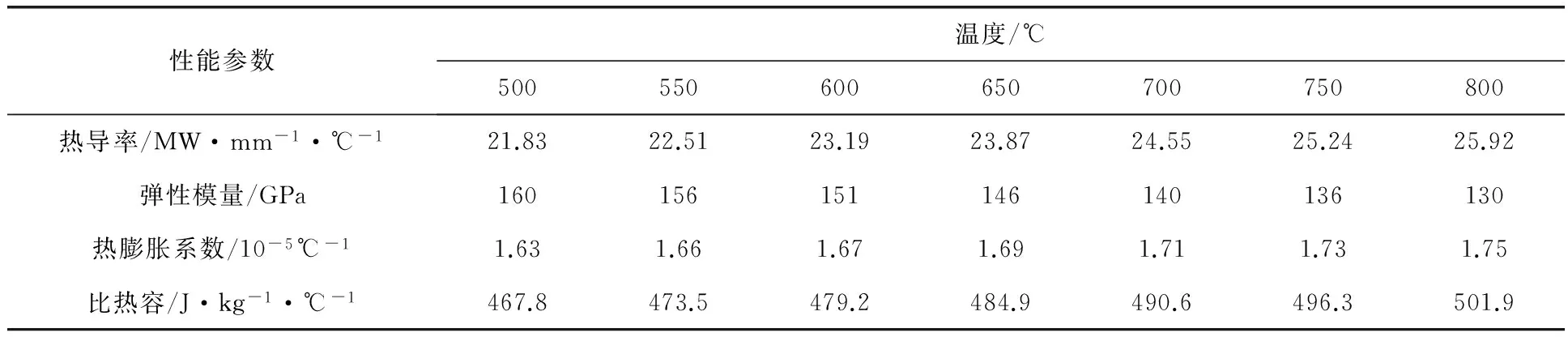

考虑到与工质液体钠的相容性和价格性能因素,并且要有抗高温、耐压力和高蠕变性能,最后选用耐热奥氏体不锈钢310s作为热板吸热器的材料。310s材料在不同温度下的性能参数见表1。

表1 在不同温度下310s材料的性能参数

2.4边界条件

热板的四分之一建立有限元模型,其轴对称边界条件如图3所示。受光板的温度为800℃,冷凝板的温度可低至600℃,分别取600、650、700℃进行模拟,外部受一个大气压的作用0.10MPa,内部受工质液态钠在高温下产生钠蒸气的作用约为0.05MPa。

图3 轴对称边界条件

3 结果与讨论

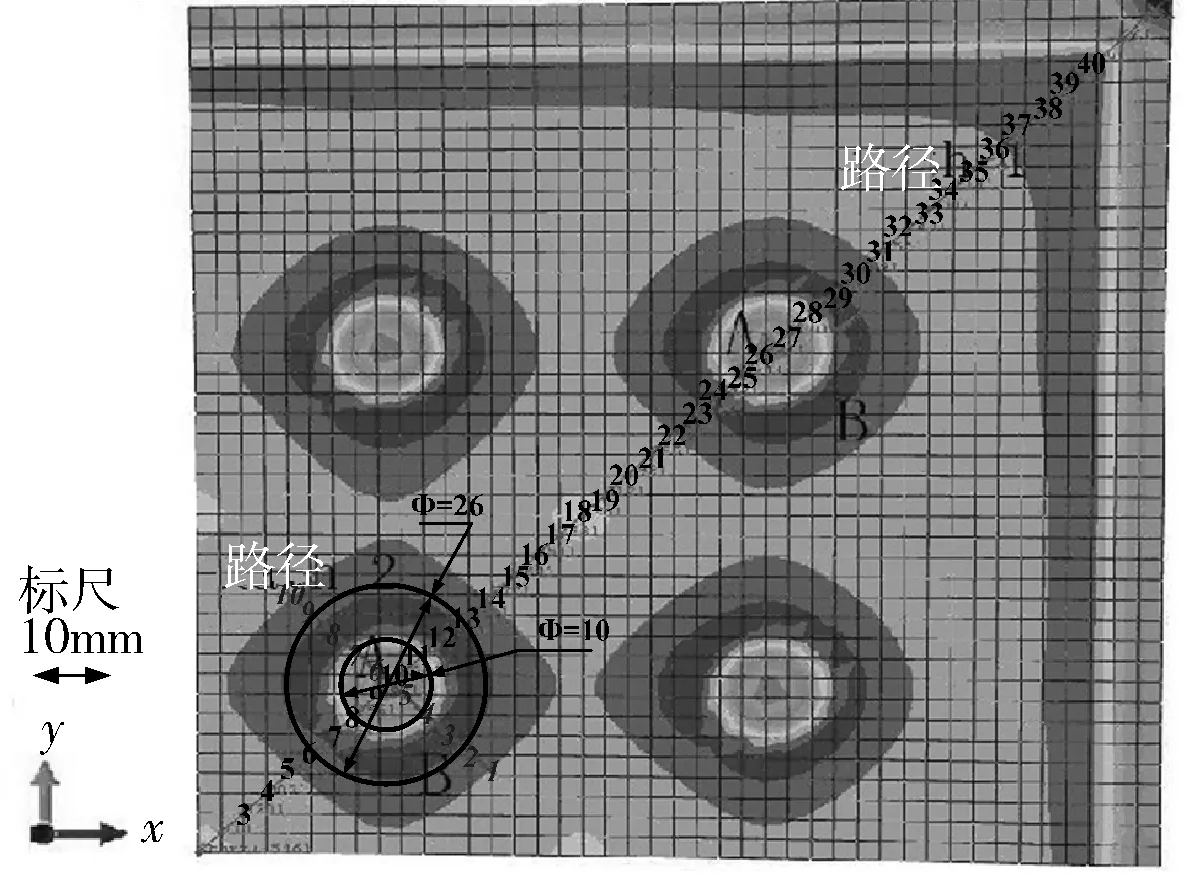

笔者通过有限元软件Abaqus模拟热板的热应力,模拟结果显示拉杆和受光板连接部分的周围是热应力危险(图4)。图4中B区域指拉杆外径之外的应力区域,A区域指拉杆内径内部的应力区域,其中B区域的热应力明显比其他区域的热应力大,A区域的热应力明显比周围区域的热应力小。在热应力有限元分析中,通过改变受光板和冷凝板的温差,拉杆的内、外径这些因素来模拟热应力的大小。在该模型中拉杆的数量确定取4根,为了便于研究这些影响因素,图4中取了两条路径,路径1上取40个点,分别标记为1~40;路径2上取10个点,分别标记为1~10。

图4 受光板上路径1和路径2

3.1拉杆外径的变化对热应力的影响

拉杆和受光板的连接处是热应力的危险区域。通过改变拉杆的外径研究局部热应力的变化。拉杆的数量取4根,内径设定为6mm,外径分别取12、16、18、20mm进行有限元模拟计算。在模型中受光板上选取斜对角线作为路径1(图4路径1),图5显示路径1上的每个节点的热应力的大小,每条应力曲线分析主要的4个峰值和两个谷点,表2给出了这些曲线中点的具体值。

图5 热应力随拉杆外径的变化关系

外径mm峰值1MPa谷点1MPa峰值2MPa峰值3MPa谷点2MPa峰值4MPa1242.679410.6961044.202642.00449.2818443.01101641.77145.6776941.655241.77415.9585641.73701841.30606.6094341.922741.38745.5859542.24232041.25927.8374440.800741.44696.5111441.9961

在图5所示的曲线中,很容易发现峰值点都落在B区域内,且最值在内径10mm、外径26mm的环形区域中,而谷点都落在A区域内;通过研究峰值应力变化情况就能反映B区域内应力的特征,且观察谷点应力的变化的情况就能反映A区域内应力的特征。进一步研究发现随着外径从12mm增加到20mm,B区域的应力有很小程度的减小;但A区域内的应力先小幅度的减小然后在外径取20mm时又小幅度的增加。笔者认为主要是B区域的面积和整个受光板的面积比起来很小,当B区域外径增加时,对应力集中消除的作用并不明显,因而对应力的影响很小。而A区域的面积非常小,当外径增大到一定程度反而会增加拉杆对内部区域的约束作用,A区域的应力值会有所反弹。当外径取20mm时,最大热应力为41.996 1MPa。

3.2拉杆内径变化对热应力的影响

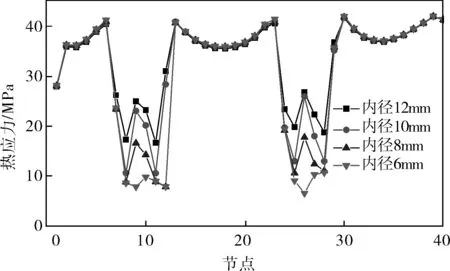

进一步研究拉杆内径变化对热应力的影响,在建模时拉杆数为4,拉杆外径为20mm,拉杆内径分别为12、10、8、6mm进行模拟分析。路径1上的应力情况如图6所示。观察应力曲线发现,当拉杆内径变化时,应力曲线的两个谷点变化显著,峰值几乎没有变化。说明拉杆内径的变化主要影响A区域的局部热应力,随着拉杆内径的增加,A区域的局部热应力增加,而整体的热应力分布更加地均匀。笔者认为A区域的局部热应力增加是因为随着拉杆内径的增加,A区域的面积增加,从而温度引起更大的热膨胀使得应力增大。又由于A区域在拉杆的内部被拉杆约束住,所以B区域的热应力几乎不受影响,A区域的热应力明显要小于B区域的热应力,故拉杆内径的增加不会增大热板的最大热应力。

图6 热应力随拉杆内径的变化关系

3.3温度梯度对热应力的影响

温度梯度和构件之间的变形不协调是引起热应力的主要原因。吸热器的拉杆数为16根,拉杆外径为20mm,内径为12mm,受光板设定为800℃,冷凝板的温度分别设为600、650、700、750℃。在受光板上取路径2作为观察途径。图7显示在不同温度梯度下的应力曲线,发现冷凝板的温度对热应力有显著的影响,不仅使热应力的分布更均匀,而且局部热应力有很大的降低。同时,这就要求热板结构要有很好的导热性能,使得作为熔融盐热源的冷凝板有足够的温度,这样既能提高热量的传递效率又有利于热应力的优化,因而,热板式太阳能吸热器的厚度不能过大,且吸液芯要有良好的导热性能。

图7 热应力随温度梯度的变化关系

和其他两个因素相比,受光板和冷凝板的温度梯度是优化拉杆结构时要考虑的重要因素。表3显示了每条应力曲线上的最大值和最小值。

表3 每条应力曲线上的应力值

3.4有限元模拟结果

查GB 150-2011[9],耐热钢奥氏体不锈钢310s材料在800℃下的许用应力为8MPa。通过对热板结构的热应力的分析,拉杆数量取16根,应取拉杆内径为12mm,外径为20mm,当受光板温度设定为800℃,冷凝板温度设定为700℃时,热应力的结果最优。整个热板结构热应力如图8所示。

a. 热板结构

b. 受光板

太阳能吸热器的受光板温度最高达到800℃,内部支持杆和受光板连接处是整个太阳能吸热器热板结构的危险部分,此处应力为一次局部薄膜应力,当保证最大应力值小于3倍的许用应力值时,满足安定性准则,由受光板上的应力分布可知最大应力为23.61MPa,小于24MPa。可以保证吸热器安全稳定地运行。

4 结论

4.1模拟结果发现拉杆和受光板连接处是危险区,因为此处应力集中。随着拉杆外径的增加,拉杆外径以外区域(B区域)的局部热应力仅很小程度的减小;随着拉杆内径的增加,拉杆内径以内区域(A区域)的局部热应力显著增加,但是拉杆外径以外的区域(B区域)几乎不变,而且使整个热应力的分布更加均匀化。

4.2冷凝板的温度对热应力有显著的影响,升高冷凝板的温度,局部热应力有很大程度的减小,并且使应力的分布更均匀。同时,这就要求热板结构要有很好的导热性能,确保温差不要太大,这样既能提高热量的利用率又有利于热板结构的热应力优化,因而,热板式太阳能吸热器的厚度不能过大,且吸液芯要有良好的导热性能。

4.3经过有限元的模拟分析,当受光板温度为800℃,冷凝板温度为700℃时,优化后的结构的拉杆数为16根,拉杆内径为12mm,外径为20mm。而且受光板上的最大热应力为23.61MPa,满足安定性准则,保证吸热器安全运行。

[1] 杜凤丽,厡郭丰,常春,等.太阳能热发电技术产业发展现状与展望[J].储能科学与技术,2013,2(6):551~564.

[2] 王建楠,李鑫,常春.太阳能塔式热发电站熔融盐吸热器过热故障的影响因素分析[J].中国电机工程学报,2010,30(29):107~114.

[3] 章国芳,朱天宇,王希晨.塔式太阳能热发电技术进展及在我国的应用前景[J].太阳能,2008,(11): 33~37.

[4] 许昌,刘德有,郑源,等.多孔介质太阳能吸热器的非稳态传热[J].华南理工大学学报(自然科学版),2011,39(3):42~46,51.

[5] 许昌,刘德有,郑源,等.塔式太阳能发电多孔介质吸热器动态模型[J].中国电机工程学报,2010,30(29):124~129.

[6] 王富强,帅永,谈和平,等.间歇热流下管式吸热器温度场及热应力场分析[J].哈尔滨工业大学学报,2013,45(9):70~74.

[7] 王富强,帅永,谈和平.腔式太阳能吸热器的热分析[J].工程热物理学报,2011,(5):843~846.

[8] 于春亮,王幸智,王富强,等.螺旋盘管腔式太阳能吸热器的热力耦合特性[J].工程热物理学报,2012,(12):121~124.

[9] GB 150-2011,压力容器[M].北京:中国标准出版社,2011.

ThermalStressAnalysisforInternalSupportStructureofPlate-typeHeatPipeReceiveronSolarPowerTower

WANG Jun-hui, LING Xiang

(JiangsuKeyLaboratoryofProcessEnhancementandNewEnergyEquipmentTechnologyinSchoolofMechanicalandPowerEngineering,NanjingTechnologyUniversity,Nanjing211816,China)

The solar receiver’s thermal stress was simulated with sequentially-coupled thermal stress analysis method to show that the junction between the pull rod and light-receiving plate is a dangerous part where the maximum thermal stress concentrates. With the pull rod’s outer-diameter increasing, the local thermal stress declines slightly; and with the pull rod’s inner-diameter increasing, the local thermal stress increases and the thermal stress’ distribution becomes more uniform; increasing the condensing plate’s temperature can result in the decrease of local thermal stress and can make the thermal stress’ distribution more uniform. As for the optimal structure of employing 16-pull rods in the design, their outer diameter stays at 20mm with 12mm for the inner diameter, the maximum thermal stress of the light-receiving plate can be 23.61MPa. The 8MPa allowable stress for the light-receiving plate made of 310s material can ensure a reliable operation.

plate-type heat pipe receiver, support structure, thermal stress optimization,numerical simulation

*国家自然科学基金资助项目(51176071)。

**王军辉,男,1988年6月生,硕士研究生。江苏省南京市,211816。

TQ050.1

A

0254-6094(2015)01-0072-06

2014-03-19,

2015-01-04)