气举阀排液技术在苏里格气田的应用

2015-12-28田发国李志超李在顺

曹 毅 田发国 李志超 李在顺

(1.中石油长庆油田分公司苏里格气田研究中心,西安 710021;2.低渗透油气田勘探开发国家工程实验室,西安 710021)

苏里格气田是典型的低孔、低渗、低丰度气田,气田内单井数量多,单井产量低,区块比较分散。随着长期的大规模开发,苏里格气田地层能量逐渐降低,气井产水现象普遍且逐年增多,呈现出产水气井点多面广、分布不均匀的特点。气井地层水在一段时间内聚于井底形成液柱,会对气藏造成额外的静水回压,导致气井自喷能量持续下降。若此现象持续下去,井筒中聚集的液柱终会将气井压死而导致气井停产。目前,气田各区块的产水气井达到总井数的30%,严重影响了气田产能的发挥,对生产造成的危害不容忽视。及时排除井筒积液,维持气井的正常生产,对于气田的稳定安全运行至关重要。

在这种情况下,采用排液采气技术便成为苏里格气田气井可持续稳定生产的有力措施。经过数年针对性的现场试验,在苏里格气田逐步形成一系列排液采气工艺技术。气举阀排液技术作为一种气举助排诱喷措施,在提高新井压裂液返排率和排液效率,降低气举启动压力等方面效果显著。

1 气举阀排液工艺原理

气举的举升原理与自喷井相似。它通过油套环空将高压气连续注入到井筒,并经油管上的气举阀进入油管,然后降低液柱作用于井底的压力,注入高压气,使气体膨胀以增加气体流速,最终使气体流速保持在临界流速以上,减少井筒积液。

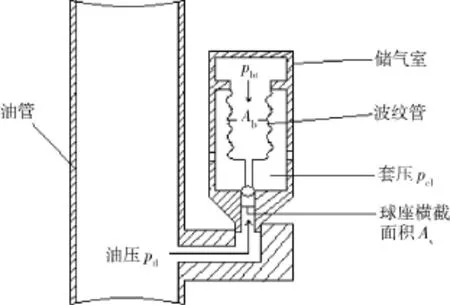

气举阀类似于一个压力调节器,其工作原理如图1所示。它的结构组成包括充氮腔室和波纹管,波纹管起着活塞的作用,其行程均匀地分布在每一褶皱的曲面上。这种结构能保证足够的阀杆行程,用于完成阀的打开和关闭。

图1 气举阀工作原理示意图

1.1 气举阀的打开

上顶力,包括阀球受油管压力产生的上顶力及波纹管受套管压力产生的上顶力,两者都试图打开气举阀,而作用在波纹管面积上的气室压力则下压使气举阀保持关闭状态。打开气举阀的力Fo可用式(1)表示:

式中:Fo—打开气举阀的作用力,N;

pcl— 套压,MPa;

ptl— 油压,MPa;

Ab—气举阀波纹管的横截面积,m2;

Av—球座的横截面积,m2;

A—Ab或Av。

关闭气举阀的力Fc用式(2)表示:

式中:Fc— 关闭气举阀的力,N;

pbt—气举阀在井下时封包内的压力,MPa。

气举阀开启瞬间的套管压力,也为开启压力,用pop表示,则有:

式中:pop—气举阀在井下的开启压力,MPa;

pbt—气举阀在井下时封包内的压力,MPa;

R—气举阀孔与波纹管的受力面积之比,R=Av/Ab。

此时,将式(3)改写为式(4):

可以看出,随着油管压力的增大,打开气举阀所需要的套管压力应减小。当pcl≥pop时,气举阀就会被打开。

1.2 气举阀的关闭

当气举阀打开后,打开气举阀的力Fo表示为:

关闭气举阀的力Fc则表示为:

当Fo≥Fc时,气举阀就会关闭。以pvc表示气举阀即将关闭瞬间气举阀处的套管压力(关闭压力),则有:

可以看出,气举阀的关闭压力仅与波纹管内的压力有关,而与油管压力无关。

2 气举阀排液采气工艺参数优化

气举阀排液工艺主要参数包括注气量、下深、启动压力等。根据苏里格气田产水积液气井数量多,单井分散、区块地质特性相似等特点,完成对气举阀工艺参数的优化。

2.1 注气量优化

首先对制氮车注气量进行分析。苏里格气田目前制氮车组最大理论排量为0.12×104m3/h,随着时间的推移制氮车排量逐渐减小。用最大标方制氮车按每小时制氮900 m3计算,每天最大注气量为2.16 ×104m3。

其次,对邻井高压气进行分析。根据目前统计数据,苏里格气田某区块日产气量大于0.50×104m3的气井有900余口,分布在不同区域。为了降低气田开发成本,首选邻井高压气作为气举气源。模拟计算显示,气举注气量大于或等于1.20×104m3/d就能获得较好的采气效果。

2.2 气举阀下入深度优化

为保证在前期生产中井下节流器工作状况良好,应防止环空气通过气举阀进入油管,避免井口油压超高。第一级气举阀需下入到井下节流器目标位置的下部,图2所示为气举阀管柱下深位置示意图。苏里格气田现用井下节流器长度一般为1 800 m,第一级气举阀下深应大于1 800 m。在开展气举阀排水采气时,第一级气举阀下入较深,启动压力则需相应加大。为了适当减小地面注气设备的启动压力或降低对邻井高压气源井的压力要求,目前试验过程中第一级气举阀下深位置大概在井下节流器下部100 m左右。

图2 气举阀管柱下深位置示意图

3 现场应用效果分析

目前气田选择安装气举阀助排工具时主要依据以下原则:

(1)区块静态显示效果不好,地质测井资料显示有水层或含水层的井,可安装;

(2)生产过程中,通过探液面,井筒内积液高度大于2 000 m的生产井,可安装。

3.1 投产前措施效果

2013年使用气举阀排液的气井中,储层改造液返排率由气举前的65%左右提高到90%以上,成功提高气井返排率,避免了因气井投产初期储层改造液聚集而影响气井产量。

以苏东A井为例。按照苏里格气田目前使用的氮气车排量,液柱大于2 000 m的气井无法实现常规气举,必须加以改进。经过理论分析,安装气举阀后进行诱喷,设计了2级下入气举阀的工艺:第一级下深位置为1 900 m,第二级下深位置为2 800 m。气举启动压力为20.0 MPa,第一级工作压力为11.0 MPa,第二级工作压力为 9.5 MPa。采用排量为0.12×104m3/h的制氮车组时,从注氮至第一级气举阀过气(气举启动)所需时间约为4 h。该井经过气举阀气举后,储层改造液返排率由气举前的67.5%提高至95.3%。该井从2011年投产至今,实现了平稳生产。

3.2 投产后气井生产情况

从苏里格气田某高产水区块的新投产气井情况来看,2013年全年大规模使用气举阀,产水气井数量较2012年明显减少;同时,截至目前,安装了气举阀的气井未出现井筒积液情况,气井生产稳定。该气田投产井安装气举阀前后积液井数量如图3所示。

图3 投产井安装气举阀前后积液井数量对比图

该区块位于苏里格气田东部,整个区块主力层位普遍含水。2012年投产160口气井,2013年投135口气井。2012年对部分气井进行储层改造液返排时,依靠气井自身能量使返排率维持在63%。随后采取气举阀诱喷,由于该区块单井分散,所以气举气源只有靠制氮车来提供。按照苏里格气田目前所使用的制氮车排量计算,常规气举无法举出井筒积液高度大于2 000 m的液柱。气举阀诱喷后,储层改造液的返排率全部达到95%以上。2013年,区块气井储层改造后、投产前,规模采用气举阀诱喷,均取得了显著的效果。2014年,安装了气举阀的气井均未出现积液,同时2013年投产井的积液井数量也明显下降。

3.3 经济效益评价

以苏里格气田苏东A井和B井为例。在每口井中下入气举井下工具,含气举工作筒2套、气举阀2套;每套工具价格1.9万元,每口井的井下工具成本为3.8万元。

如采用连续油管车组及制氮车并用的方式,每井次工具成本按10万元估算。

(1)苏东A井3次气举排液诱喷作业过程中,共节约3井次连续油管车组上井费用。按每井次成本5.0万元估算,共节约工具成本11.2万元。经济效益良好,停喷后还可重复使用。

(2)苏东B井邻井气举排水诱喷作业,与使用连续油管车组+制氮车诱喷方式相比可节约6.2万元,停喷后还可重复使用。

4 结语

(1)苏里格气田气井储层改造后,气举阀排液技术可以有效提高储层改造液的返排率,可以预防气井在后期生产过程中过早积液而影响气井产能的发挥。

(2)苏里格气田气源特定情况下,气井积液高度大于2 000 m时,借助气举阀可以实现常规气举不能完成的排液采气工作,同时在后期生产过程中,气举阀可以重复利用,靠气井自身能量随时排出井筒积液。

(3)由于前期的气举阀排液技术都是根据地质资料分析而使用,同时苏里格气田单井产水不能准确计量,所以在后期该项技术的应用方面,将进一步优化选井原则及气举阀工艺参数设计。

[1]杨川东.采气工程[M].北京:石油工业出版社,2001:80-90.

[2]苏月琦,汪海,汪召华.气举阀气举排液采气工艺参数设计与优选技术研究[J].天然气工业,2006,26(3):103-106.

[3]余淑明,田建峰.苏里格气田排水采气工艺技术研究与应用[J].钻采工艺,2012,35(3):41-43.

[4]黄艳,佘朝毅,钟晓瑜.国外排水采气工艺技术现状及发展趋势[J].钻采工艺,2005,28(4):57-59.

[5]Decker K L.IPO Gas Lift Design with Valve Performance[G].SPE109694,2008.

[6]杨盛会.气举阀气举排液技术研究[J].石油矿产机械,2011,40(7):18-21.