捣固车液压系统辅助冷却装置的研制

2015-12-28李增强

李增强

(西安铁路局,陕西西安710054)

捣固车液压系统辅助冷却装置的研制

李增强

(西安铁路局,陕西西安710054)

针对捣固车液压系统普遍存在的高温问题,采用氟利昂作为冷却介质,利用压缩机制冷原理,研制出一种新型辅助冷却装置。本文介绍了该装置的工作原理及其设计。经试验验证,该冷却装置性能稳定,能够有效延缓液压油温度升高速度,提高了作业效率,满足捣固车使用要求。

捣固车 液压油 高温 冷却

捣固车是目前铁道部门应用最广的一种大型养路机械,各种车型现已在铁路的新线建设、旧线大修和运营路线的维修作业中发挥着重要作用。捣固车液压系统的高温问题严重且广泛。高温是一种恶性循环故障,对液压系统具有总体性损害,温度升高导致液压油黏度下降,黏度下降导致容积效率降低,而容积效率降低又导致油温进一步升高,形成恶性循环。高温改变了所有液压元件内部的正常配合状态和润滑状态,加速了橡塑密封件的老化和变形,也会加速液压油的氧化变质,使精密液压元件(如伺服阀和比例阀等)不能正常工作[1-2]。

高温使得作业效率大大降低,在开天窗作业的时间内不能完成规定的任务,严重时被迫停机降温或引发系统故障,浪费宝贵的天窗时间。据不完全统计,近年高温季节时西安局、上海局等的多个DC-32,DCL-32,DWL-48捣固车曾先后多次出现液压系统温度超限,被迫停机降温,严重影响了作业进度。因此,解决捣固车液压系统的高温问题具有重要的实际意义。

1 捣固车液压系统高温的原因

引起液压系统温升过高的主要原因有油箱散热面积不够、未安装油冷却装置或冷却装置容量过小、高压溢流发热、卸荷回路出现故障、沿程压力损失大、元件质量差、配合件的配合间隙太小、作业环境温度高、油液的黏度选择不当等[3-4],很多情况下是多种原因并存。

目前,国内捣固车的种类有DCL-32,DC-32等多种型号。本文以高温问题比较突出的DCL-32型捣固车为例进行研究。DCL-32型捣固车液压系统采用多泵、多回路系统。它有三台双连泵和一台三连泵,组成三个独立的油泵—油马达回路和三个不同压力流量的油泵—蓄能器—油缸回路[5],充分利用了发动机的功率。这些执行元件有独立动作和复合动作。

DCL-32型捣固车在作业时属全液压驱动,它的全部作业机构由8个叶片泵提供油源,主要的执行元件为叶片马达和摆线马达。另有不少执行元件为油缸,但其所需功率仅为液压系统功率的1/3。由于叶片泵、叶片马达和摆线马达的效率较低(一般不大于0.92),故泵和马达的总效率在85%以下,如果考虑液压阀的局部损失和管路的沿程压力损失等,则液压系统的总效率在80%左右。DCL-32型捣固车的柴油机功率为348 kW,作业时的转速为2 000 r/min。参照有关资料计算可知[2],液压系统发热功率为60 kW,而通过油箱外壁和液压管路两大部位的散热功率仅为29.4 kW,另外30.6 kW的热量将使液压油温度快速升高。

DCL-32型捣固车液压系统冷却器的冷却功率约为12 kW,只有实际发热功率的36%。其余18.6 kW的发热功率将使液压油温度升高,经计算会导致实际工作时油液的温升超过40℃[6]。由于捣固车的使用环境比较恶劣,尤其南方大部分地区,普遍存在夏天环境温度高、持续时间长,很多时候地面温度超过40℃,此时捣固车作业时液压油的温度会超过上限(80℃),从而导致高温问题普遍存在。

2 冷却装置设计

2.1 冷却功率确定

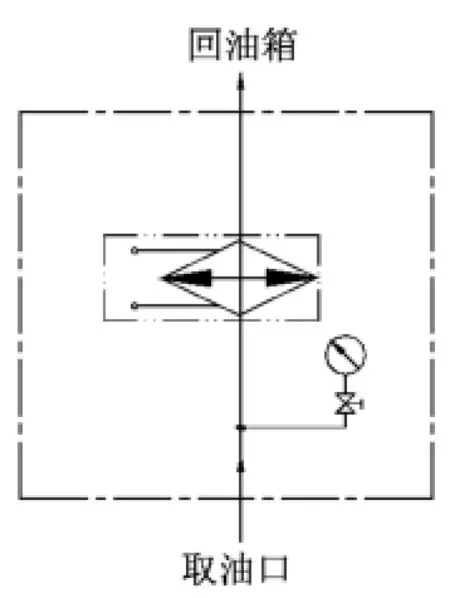

结合DCL-32型捣固车现有冷却装置和冷却方式,为充分利用捣固车上现有发电机组的富余电量,最大限度地提高设备使用效率,降低使用成本,采取在原冷却装置回路加装新冷却装置的方式进行冷却[7]。如图1所示,将原冷却器出油口作为新冷却装置取油口,将原冷却器出油口通过液压管和新冷却装置进油口相连,新冷却装置出油口通过液压管回油箱。考虑到DCL-32型捣固车原有发电机组功率富余量,冷却装置额定冷却功率取6.4 kW,进油口液压油压力≤3 MPa,液压油流量≤120 L/min。

图1 新冷却装置取油口原理

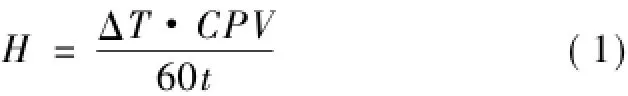

发热功率H和油液温升ΔT之间存在如下关系

式中:C为液压油的当量热容量,矿物油取1.88 kJ/(kg·K);t为升温时间,min,DCL-32型捣固车取120 min(作业时间);P为液压油密度,矿物油为0.915 kg/L;V为油箱容积,DCL-32型捣固车取1 600 L。

当辅助冷却装置工作时,液压系统冷却功率可达18.4 kW,使油液升温功率为12.2 kW,则连续工作2 h后,系统温升为

当环境温度为40℃时,液压油的温度为80℃,基本能够保证系统正常工作。

2.2 冷却装置冷却介质选择

由于空气温度较高时,空气温度与油液适宜工作温度相当,故采取风冷方式时冷却效果将大打折扣[8-9],而冷却风扇又受安装空间的影响,不能做到无限制大,故应采取其他冷却介质如水等。由于车上没有循环冷却水,故采取氟利昂作为冷却介质进行冷却。

2.3 系统工作原理

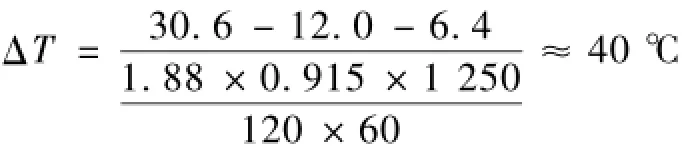

1)制冷系统工作原理

冷却装置制冷系统所使用的介质以氟利昂作为制冷剂,采用密封蒸气压制式制冷。

制冷系统工作原理如图2所示。

制冷剂经过压缩机压缩后的高温高压制冷剂蒸气,经过高压管路进入冷凝器冷却,以液态和液气混合的形式进入冷凝器冷却,轴流式风机将被冷凝器加热的热空气吹到车外大气中。以液态和液气混合的形式进入贮液干燥过滤器,滤去杂质,除去水分。高温高压的液体制冷剂经膨胀阀减压节流,以雾状进入到蒸发器进行热交换,将液压油冷却器的热量带走。吸热后的制冷剂变成低压蒸气,被重新吸回压缩机进行加压。如此循环,制冷剂不断吸收液压油内的热量使液压油降温。空气中所含水分和微尘,经过蒸发器降温至露点使水分析出,凝结在蒸发器上,连同附着于蒸发器管片的微尘,流入排水管并排出车外,保证了空气的干燥清洁[10]。

2)系统换热原理

冷却装置的制冷剂在制冷压缩机、冷凝器、热力膨胀阀、蒸发器等部件组成的封闭系统中循环。液压油通过蒸发器得到冷却,制冷系统连续工作,从而达到液压油冷却降温的目的。

图2 冷却装置工作原理

3 装车试验

3.1 安装位置

冷却装置通过三级减震装置固定在捣固车顶部,节省了车体内部安装空间,出油管路串接在液压系统回油管路中,装拆方便,如图3、图4所示。

图3 冷却装置安装侧视图

图4 冷却装置安装俯视图

3.2 试验数据分析

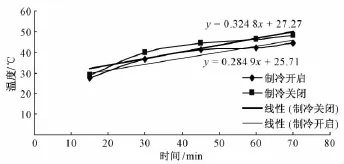

选取7组试验样本进行分析,其中3组为冷却装置关闭的数据,4组为冷却装置开启的数据(包含1组隧道内作业数据)。分别将3组制冷开启和制冷关闭的测试数据加权平均,按照作业时间与温度变化绘制曲线,如图5所示。可见,冷却装置工作时延缓了温度升高的速度。

图5 数值模拟

采用模拟法可得出两种情况下的模拟曲线,制冷开启时公式为y=0.284 9x+25.71,制冷关闭时公式为y=0.324 8x+27.27。通过计算可知,若环境温度约20℃,理论上制冷开启、关闭时温度达到70℃所需时间分别为155,132 min;若环境温度约40℃,理论上制冷开启、关闭时温度达到70℃所需时间分别为85,70 min。采用冷却装置对于液压油温度的升高起到了一定的延缓作用,连续工作时间可以延长约20%。

4 结语

经现场运用新研制的冷却装置具有以下特点:

1)采用氟利昂作为冷却介质对捣固车液压系统进行冷却,制冷功率恒定。

2)能够对在高温恶劣自然环境下作业的捣固车液压系统进行有效地冷却,不受天气、尘土等环境因素影响,可有效延缓液压油温度升高速度,提高作业效率,降低配件消耗,消除安全隐患。

3)采用稳定、可靠的温度传感器,实现了辅助冷却装置的智能控制,液压油温度超过40℃时,辅助冷却装置自动启动。

4)冷却装置通过三级减震装置固定在捣固车顶部,节省了车体内部安装空间,出油管路串接在液压系统回油管路中,装拆方便。

5)利用大机原有发电机组的富余电量,提高了原有设备的使用效率。

6)该冷却装置性能稳定,具有显著的社会效益和经济效益,符合铁路要求,可以在各铁路局既有捣固车、新造捣固车和其它大型养路机械上推广应用。

[1]翁玉伟.液压系统油温过高的原因及防治措施[J].工程机械与维修,2012(7):126-127.

[2]夏传延,陈扬新.铁路捣固车液压系统的高温病因分析与防治措施[J].中国工程机械学报,2005(3):357-360.

[3]侯宪春,马晓军.液压系统温升过高的原因及防治[J].工程机械与维修,2003(11):103.

[4]崔涛.浅谈液压系统发热的原因及解决方法[J].机械管理开发,2006(4):44-45.

[5]韩志青,唐定全.超平起拨道捣固车[M].北京:中国铁道出版社,2004.

[6]张伟,贾福音,董梦娟.液压系统热平衡匹配研究[J].机床与液压,2013(10):86-88.

[7]李亚东,杨梅,陈柏余.液压挖掘机独立散热控制系统的应用[J].建筑机械,2012(1):94-96.

[8]盛锋,李国芳,邹少军,等.某工程车液压散热系统设计与测试[J].液压与气动,2014(3):41-43.

[9]胡昌云,王旭永,朱武强.滑移式装载机液压系统散热的设计[J].建筑机械,2011(3):98-100.

[10]王志远,徐志亮.空调器性能与测试技术[M].北京:科学出版社,2009.

(责任审编李付军)

U216.6

B

10.3969/j.issn.1003-1995.2015.04.37

1003-1995(2015)04-0144-03

2014-0-0;

2014-0-0

李增强(1971—),男,陕西户县人,工程师。