阻挡层的表面镀覆将走上主导地位

2015-12-28林金堵本刊名誉主编

林金堵本刊名誉主编

阻挡层的表面镀覆将走上主导地位

林金堵

本刊名誉主编

文章概要地评述了PCB表面涂覆层的发展过程,指出PCB表面涂覆层已走向具有“阻挡层”主导的年代。传统没有阻挡层的表面涂覆层会形成金属间互化物(IMC)或者扩散层等缺点,削弱连接盘的结合力而影响可靠性。采用有“阻挡层”结构可避免金属间形成互化物和互相扩散,可稳定或提高焊接的结合力。化学镀镍浸金存在着明显的缺点,将被具有致密结构的阻挡层的化学镀镍浸钯浸金或化学镀镍-钯合金所取代。

表面涂覆层;阻挡层;化学镀镍浸金;金属间互化物;化学镀镍浸钯浸金;化学镀镍-钯合金

1 表面涂(镀)覆层的发展与进步

在已知导电金属中,铜仅次于银而具有很好的导电性能,而且铜的产量比银多得多,其价格比银也要低得多。所以自PCB诞生以来,在大多数的导电的场合,都采用铜作为导电体。但随着应用实践、经验积累和科技的发展,逐渐(步)认识到,铜存在着两大缺点:(1)是铜表面极容易氧化而形成牢固的氧化铜层,虽然可保护铜避免继续发生氧化作用,但却极大影响着焊接可靠性;(2)是铜容易和大多数金属与焊料(特别是含锡的)发生作用形成金属间互化物(IMC),由于这些金属间互化物的厚度和组成是与时间和温度呈函数关系,加上会使结合处内应力波动(通常是增大),使焊接点(部位)发生脆裂,必然影响着焊接可靠性。同时,由于高密度化(焊接面积更小)发展、信号高频化或高速数字化(发热量)和焊接温度(无铅化焊接)的提高以及环境(无铅和应用场合)条件等要求焊接处(连接盘和焊料界面之间)必须具有更好的完整(美)性、稳定性和清洁度等,才能保证稳定的结合力,从而保证焊接可靠性和使用寿命!因此,铜表面必须采用防氧化保护或阻挡层隔离等措施。

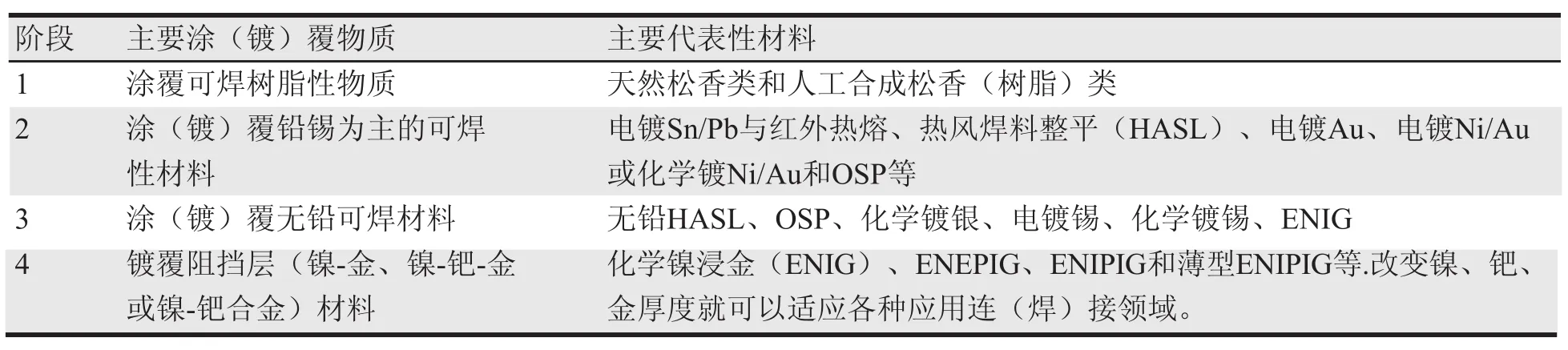

正是铜表面存在着这些原因和用户的“压力”下,才推动和发展了以下几代的各种各样的可焊性表面涂(镀)覆层,即:从最早的“天然松香”→锡-铅合金→无铅化(锡-银-铜为主体)焊接→具有“阻挡层”(化学镍-钯-金或化学镍-钯合金)焊接等四个阶段,如表1所示。

表1 表面涂(镀)层的发展阶段

2 连接盘上具有“阻挡层”的必要性

铜是仅次于银的优良导体,但它作为PCB上的连接(焊)盘存在着新鲜的铜表面极易氧化和与其它金属易于形成金属间互化物两大缺点,特别是处在界面的IMC的成分和厚度是不稳定的,它与时间和温度是成正比的函数关系,因此,随着温度和时间的变化,IMC内的结构和应力等也在变化着,加上某些IMC成分与结构本身就是脆性的,所以需要限制或消除IMC的存在,这是要求铜与焊料的界面之间加入“阻挡层”,使焊料不直接焊接在铜表面上,而是直接焊接到“阻挡层”的表面上,可明显提高焊接的可靠性,这对于航空、航天、军事和医疗等的高可靠性场合是极其重要的!

2.1 焊料直接焊接在铜表面上的情况

焊料直接焊接在铜表面上是指在焊接过程中在除去或熔化在铜焊(连接)盘上的保护层而显露出新鲜的铜表面而完成连(焊)接,如化学锡、化学银、OSP和HASL等的焊接过程。

2.1.1 铜表面是镀金的镀覆层的情况。

(1)镀厚金(一般厚度为3 μm左右)情况。

在PCB生产和应用的相当长时间内,曾使用金为耐热可焊性保护层。尽管焊料可焊接在金层上面(部分金层是会熔入焊料中的),但是“血的教训”表明,金是不能胜任作为“保护层”的。因为金和铜的结晶结构都是“面心”的立方体(晶格)结构体系,金与铜的原子是会互相扩散的,即金原子会扩散的铜结晶结构的晶格上,同样的铜原子会扩散的金结晶结构的晶格上,由于金与铜的原子大小不同并容易发生“位错”,结果导致金-铜界面之间内应力增加,并形成“疏松”状态,从而易于吸收空气中的水气和腐蚀气体(如CO2、SO2等)形成不导电(绝缘体)而开路(故障)。同时,熔入焊料中的金含量会超过3%(重量)时,会使焊接点(焊接处)的焊料变脆而易于断裂,影响焊接可靠性。这些故障和失效是与时间和温度呈正比的函数关系的,一般在三五年后开始出现这些情况!这是焊料焊接在金表面的情况,或者说这种“失效”是发生在金-铜的界面之间。

注意:这种情况也会发生在“插接”和“搭接”(WB)的场合。

(2)镀薄金(厚度为0.15 μm以下,大多数是0.01 μm左右)情况。

在大多数的情况下,这些镀薄金的保护层是用于焊料焊接的。在高温的焊料焊接条件下,这些薄金层会快速熔入焊料中,而熔融的焊料是直接焊接到新鲜铜表面上而完成连(焊)接的。但是当金层的厚度≥0.15 μm(或重量≥3%)时,则熔入焊料中的金会使焊接点(焊接处)的焊料变脆而易于断裂,影响焊接可靠性。同时,熔融的焊料中的锡是易于与铜之间形成金属间互化物的,也会影响焊接可靠性和使用寿命,其情况见下节(铜表面是无铅化涂(镀)覆层的情况)的论述。

2.1.2 铜表面是无铅化涂(镀)覆层的情况

自2006年7月1日实施无铅化焊接以来,PCB表面铜连(焊)接盘的涂(镀)覆层主要有:无铅的热风焊料整平(HASL);有机可焊性保护剂(OSP);化学镀锡;化学镀银和化学镀镍浸金等。除了化学镀镍浸金是属于有“阻挡层”结构(见第3部分的化学镀镍-浸金的论述)外,这些表面涂(镀)覆层都是没有“阻挡层”的结构,也就是说:在PCB进行高温焊接时间,这些表面涂(镀)覆层都会熔入焊料中或者挥发去,使焊料直接焊接到新鲜的铜表面上而完成连(焊)接。

必须注意到:在这个焊接的过程中,铜表面与焊料中的锡会形成金属间互化物,从铜表面向焊料层到元组件焊垫表面之间会形成Cu3Sn2、Cu4Sn3——Cu6Sn5等暂态IMC。在这些金属间互化物中,Cu3Sn2是脆性最大并不可焊接的,而Cu6Sn5等是可焊接的。但值得注意地是这些金属间互化物的厚度和组成是时间与温度成正比的函数关系的,或者说,随着焊接温度提高与焊接次数的增加和使用时间的加长等等,这些金属间互化物的厚度和组成将发生变化,特别是铜的不断熔入或扩散,使Cu3Sn2厚度增加而发生焊接界面脆裂等故障,特别是高密度化的(其焊接点面积越来越小)的场合,就会严重影响着可靠性和使用寿命!

2.1.3 高密度化的焊接点情况

PCB的连接(焊)盘上的结合力大小是与焊接(焊)盘的面积成正比的函数关系的,即:焊接(焊)盘的焊接结合力(F)是焊接强度(P)与焊接盘面积(S)增之积,即

F=PS

当焊接强度P不变时,焊接(焊)盘的焊接结合力F取决于焊接盘面积S大小。由于PCB的高密度的发展,焊接(焊)盘的尺寸越来越小,其焊接结合力F也越来越小,如连接圆盘的直径减小一半(1/2),则焊接结合力F将减小到原来的四分之一(1/4)。所以,高密度化必然带来焊接的结合力迅速地减小!为了提高或稳定焊接点的结合力,主要有:(1)提高焊接面积S,显然这受到高密度化的限制,最多是把圆盘改为方盘或长方盘但要占领高密度化的空间,改善结合力是十分有限的;(2)稳定焊接强度P,它是焊接界面的清洁度、形成的IMC、温度和时间等密切相关的,因此要改进与完善清洁,避免形成IMC或稳定IMC的厚度和组成是最重要的,或者说采用有“阻挡层”的表面镀覆层将变成十分的必要。

2.2 焊料焊接在阻挡层表面上的情况

如果在新鲜的焊接盘上镀覆一层金属的“阻挡层”,其作用是:(1)在焊接和应用过程中,这个“阻挡层”既不与铜形成IMC,又不与焊料形成IMC;(2)在焊接和应用过程中阻止(隔离)铜与焊料接触,就可避免发生铜熔入焊料中或熔融的焊料侵蚀到铜层上,其结果就避免了铜-锡(主要来自焊料)间各种互化物IMC;(3)这种“阻挡层”必须是可焊性的,使熔融的焊料直接焊接在其表面上,或者说铜表面有阻挡层而焊料焊接是在阻挡层表面上!

在目前的情况下,能够担当起“阻挡层”并最经济(低成本)的金属仍然的金属镍。但镍表面极易氧化而形成美观而难于焊接的氧化层,为了避免新鲜的镍表面发生氧化,因此要采用有惰性(不发生氧化)的金属(如金、钯等)对新鲜的镍表面进行覆盖保护而防氧化,但是在焊接时,金是要熔入到焊料中,然后焊料就直接焊接在“阻挡层”上。因此,浸金厚度要尽量地薄些,控制在能够完全覆盖新鲜的镍表面就够了。

但是,镍层结构空隙率大,除了增加镍的厚度(现在规定工业用的场镍的厚度≥3 μm,而军用场合≥5 μm)外,镀金的作用有二:首先是填塞镍层表面空隙;其次是覆盖镍的表面防发生氧化。因此,覆盖的金厚度不能太薄,但也不能太厚,一般应控制在0.05 μm ~ 0.10 μm之间(这与镀镍层情况有关)。当金厚度小于0.05 μm时,往往容易发生不能完全覆盖镍表面,会带来黑斑、发白,影响可焊性,当金厚度≥0.15 μm时,熔入金含量≥3%(重量比),则焊接点会变脆而发生断裂!所以,在化学镍镀浸金中,主要是控制好金的厚度。

3 连接盘上具有“阻挡层”的焊接类型

在铜连(焊)接盘上镀覆“阻挡层”,除了保护铜表面或防止铜氧化外,主要目的是使焊料直接焊接在“阻挡层”上而不焊接到铜表面上,达到“阻挡”(隔离)铜与焊料形成金属互化物,或者隔离铜与金之间的接触,制止铜与金之间的“扩散”发生,才能获得高可靠性和长使用寿命的连接目的。到目前为止,在PCB的连接盘上镀覆“阻挡层”的表面镀覆层有三种类型,如表2所示。

表2中的各种“阻挡层”特性和要求将分别于下面给于评述。

3.1 化学镀镍-浸金

化学镀镍浸金作为“阻挡层”的作用已有几十年的历史,对于高可靠性和使用寿命的PCB场合占有其突出的地位,起着重要的作用。但是,通过长期应用和实践,也发现存在着某些缺点和问题。

表2 PCB连接盘上“阻挡层”类型

(1)化学镀的镍层易氧化,其表面需要加以保护。

由于镀镍层的新鲜表面是极易于氧化而形成极薄而牢固的氧化层,它是不可焊接的或者焊接后不牢固而容易脱落的,所以要用“惰性”的金属(历来是采用金层)等加以覆盖或保护。采用金层保护时,在焊接中,金层会熔入熔融的焊料中而显露出新鲜的镍表面,使焊料直接焊接到新鲜的镍表面上并形成高可靠性的焊接,而金层仅仅是起保护作用。

(2)化学镀镍层的空隙率大需要有较厚的镍镀层的厚度。

由于镀镍层是斜方结晶的片状结构,沉积在铜(面心立方结晶结构)表面的镍镀层会形成大的空隙率。因此,必须有较厚的镍镀层的厚度,才能减少空隙率,一般的镀镍厚度应该≥3 μm,高可靠性或航天航空、军用、医疗等场合,其厚度应≥5 μm。

(3)用浸金保护时需要足够金层的厚度,并控制在一定范围之内。

由于镀镍层具有的大的空隙率,加上金沉积的颗粒较大。因此,需要有足够多(较厚)的金层来填塞镍层上的空隙并覆盖住镍层表面。对于度镍层来说,浸金厚度应≥0.01 μm,最好控制在(0.03~0.10)μm之间,才能保证焊接的完整性。对于小于0.005 μm的浸金厚度(如“水金”等)的保护层,往往是造成“黑斑”、“黑点”和不可焊接的后果。

同时,浸金层的厚度也不能太厚,一般控制在(0.03~0.10)μm之间。当金的厚度太厚的话,如金厚度≥0.15 μm时,由于金层在焊接时会熔入的焊料中形成合金,而焊接点的焊料中的金含量达到3%的重量比时,焊点处的焊料会发生脆裂,严重影响焊接可靠性。

(4)浸金镀液中的金浓度不能太低(如在1克/升左右)。

当浸金镀液中的金含量太低时,要保证浸金厚度,必须延长浸金时间。正是由于延长浸金时间造成对镍层腐蚀严重化,使空隙率加大化,结果反而需要更大的浸金厚度,否则,原有的浸金厚度会不足于填塞加大的镍空隙率和覆盖表面,这也是产生“黑斑”、“黑点”等缺点的主要原因方面。因此,浸金溶液的金浓度应该保持在2克/升左右,使浸金时间尽量缩短。

(5)化学镀镍层中的磷(P)含量是波动的,应严格控制在7%~9%之间,不得超过11%。

从大多数的化学镀液中得知,镀镍层中含有一定的磷含量是有利的。但是,由于采用次亚磷酸盐为还原剂,除了与镍同时沉积部分磷外,镀液中的磷含量会随着化学镀时间的延长而增加,因此,镀镍层中的磷含量也随着化学镀镍时间的延长而增加着。当镀镍层中的磷含量超过11%(或≤5%)时,镀镍层中的内应力会明显加大,这种内应力是磷含量和时间呈正比的函数关系。当这种内应力大到一定程度时,镍镀曾便会产生裂缝等而引起焊接可靠性和使用寿命!因此,对化学镀镍液要调整和更换,以保证镀镍层中的磷含量处在要求的范围内。

3.2 化学镀镍-浸钯-浸金

在上面已经评述了化学镀镍浸金的特点和问题中,让我们得知,若采用浸钯取代浸金,将可以解决一系列化学镀镍浸金中的缺点和问题,因为浸钯比浸金有更好的覆盖性和可靠性!

(1)浸钯的颗粒比金小得多,更有利于填塞镍镀层的空隙和覆盖表面。

根据颗粒的堆积原理可知:要获得完整(好)和致密的填塞和覆盖,颗粒越小越好,同时颗粒越小铺盖的面积就越大。所以采用大颗粒需要有更厚的堆积厚度才能做到,而采用小颗粒可以用较薄厚度堆积就可满足要求。因此采用比金颗粒更小的惰性钯颗粒就可以用较薄的钯堆积厚度来达到目的。同时,也意味着可采用更薄的镀镍层厚度,也就是说可把镀镍层厚度降低下来。

(2)钯既是保护层又是“阻挡层”。

钯像金一样,它是惰性的金属、可以用来作“保护层”的,可防止铜表面氧化起覆盖作用,但与金不同,它不会与铜发生“扩散”作用。它又像镍一样,既不会发生扩散作用也不会与焊料形成金属间互化物(IMC),所以钯可以和镍“共同协作”更好起到“阻挡层”作用!同时,焊料也可以直接焊接在钯的表面上。

(3)浸钯的颗粒小可降低镀镍层的厚度。

浸(镀)钯的颗粒尺寸远小于金的颗粒,填塞或覆盖都可形成“致密”结构,用量较少,薄薄一层就可以填满镍层的空隙和覆盖好镍层的表面。这也就意味着可采用较薄(如可薄到1 μm)的镍镀层,然后用浸钯来完成填塞镍镀层空隙和覆盖镍镀层表面,改善电气性能。因为浸钯也是“阻挡层”,不会发生扩散和镍腐蚀等问题。

(4)浸钯后再浸金的目的在于改善美观。

镍上浸钯既是填塞镍层空隙和覆盖镍表面,又是和镍一起形成“阻挡层”,使焊料可直接焊接在其表面。 但是,浸钯存在的问题是浸钯层的颜色是灰白色,不好看和“检查”,因此不太受人欢迎。为了改善其外观,采取浸金来改善外观而已。因为浸金是不能作为“阻挡层”的,同时在焊接过程中,浸金层会熔入焊料中,因此,在这种场合下,浸金是可以很薄的。

(5)钯的熔点高而提高焊接可靠性。

由于钯的熔点高达1500 ℃以上,比金的熔点高出500 ℃左右,加上钯不与无铅焊料形成“共熔物”,即使有部分钯熔融于焊料中,也不会像金那样熔入焊料内形成“共熔体”(合金),而是漂浮在焊料的表面上并保护了焊接点(抗腐蚀等),从而提高了焊接可靠性!

3.3 化学镀镍-钯合金

无论是化学镀镍浸金的覆盖层,还是化学镀镍浸钯浸金覆盖层,都是采用按序分别沉积而成的,其特点是不同金属的结晶体而叠层的,很显然这样的不同结晶结构之间和同一结晶体内是存在着“空隙”的,因此,只有增加“叠层”厚度才能达到“致密性”的要求!但是,采用化学合金镀层,使其形成致密的非晶形或微晶形结构,就可以使合金覆盖层厚度降低下来,如采用化学镀镍-钯合金的厚度就可降低到1 μm左右。因此,采用化学镀镍-钯合金来作为表面镀覆(阻挡)层将是具有更好的竞争力,也是今后具有“阻挡层”的表面涂(镀)覆的发展的主导方向!

目前,采用化学镀镍-钯合金的覆盖层有两种方法:(1)直接在铜表面上化学镀镍-钯合金(钯含量在6%左右)可形成致密的无晶形或微晶形的覆盖层,它是亮白色的而直接用于焊接;(2)在铜表面上先镀上一层薄镍(1 μm左右)作为过渡层,然后再化学镀镍-钯合金层薄层,因为采用先化学镀镍再化学镀镍-钯合金就容易多了!

总之,采用化学镀镍-钯合金的覆盖层,它是非结晶结构或微晶形结晶结构,厚度仅1 μm左右。这种化学镀镍-钯合金的覆盖层,既是铜与焊料之间的“阻挡层”或“隔离层”,又是熔融焊料的焊接层。更重要地是:化学镀镍-钯合金层在保证高密度化、高可靠性和长寿命以及低成本等方面,无疑是最佳的选择方法,它更是航天航空、国防和医疗领域的必然选择,很显然化学镀镍-钯合金覆盖层有着广阔的应用前景!

[1]卢尔柏德 斯特. 以钯作扩散阻挡层——一种多功能线路板表面处理方法[J]. 印制电路信息,2009(3):41-44.

[2]林金堵,吴梅珠. 化学镀镍/化学镀钯/浸金表面涂覆层的再提出[J]. 印制电路信息, 2011(3):29-32.

[3]林金堵,吴梅珠. 化学镀镍/化学镀钯/浸金表面涂覆层的可焊性和可靠性[J]. 印制电路信息,2011(5):43-48.

[4]林金堵,吴梅珠. 适用于IC封装的表面涂覆层——化学镀镍,钯,金的未来[J]. 印制电路信息,2012(9):57-59.

[5]林金堵. 把万能型的化学镀镍浸钯浸金提到应用日程上来——评ENIPIG在PCB中的应用[J]. 电子电镀, 2014(1):32-39.

[6]黄辉祥,陈润伟,刘彬云. ENIPIG工艺介绍及其优点[J]. 印制电路信息, 2014(3):46-49.

[7]丁启恒. 化学沉镍浸钯浸金工艺的研究开发[J]. 印制电路信息(增刊——中日电子电路秋季大会暨秋季国际PCB技术/信息论坛)[C]. 2014:249-257.

The surface coating of the barrier layer will take the leading position for PCB

LIN Jin-du

In this paper, the development of surface coating layer with PCB is discussed, and the surface coating of the barrier layer will take the leading position. Using “barrier layer” structure can avoid the formation of the metal forming cross (IMC) and the diffusion of each other, and can stay stable or increasing the strength of the welding. ENIG has obvious shortcomings, and it will be replaced by ENEPIG or ENEP with the barrier layer.

Surface Coating; Barrier Layer; ENIG; ENEPIG; ENEP; IMC

TN41

:A

:1009-0096(2015)10-0054-05