PCBA测试生产线自动化改造方案

2015-12-28陈翠娟傅显辉深圳市森力普电子有限公司广东深圳518100

陈翠娟 杨 欢 傅显辉(深圳市森力普电子有限公司,广东 深圳 518100)

PCBA测试生产线自动化改造方案

陈翠娟 杨 欢 傅显辉

(深圳市森力普电子有限公司,广东 深圳 518100)

针对目前传统PCBA测试生产线自动化升级改造存在的通用性不强、成本较高的问题,提出了在保留现有测试设备的基础上进行自动化升级改造的设计方案,实现无人值守全自动测试生产线的低成本、快速、高效地升级改造,该方案可广泛应用于PCBA 测试生产线。

自动化改造;自动测试;印制电路板装配件(板)测试

印制电路板(PCB)是电子产品中电路元件的支撑件,并提供电路元件和元件之间的电气连接[1]。空PCB 板经过表面组装技术(SMT)上件和直插式元件插装,已经焊接、组装好电子元件的PCB即印制电路板装配(PCBA)板。

随着表面贴装技术的迅猛发展,对电子组装测试技术也提出了更高的要求。目前在电子组装测试领域中使用的测试技术常用的有手工视觉检查(MVI)、自动光学测试(AOI)、在线测试(ICT)[2]、功能测试(FT)等[3][4]。

现有的生产线测试工位大部分采用人工取放板的方式进行测试,每个测试工位或者每台测试设备必须配备相应的操作人员,自动化程度不高、测试速度慢、人工成本高,从而降低了整体生产效率,导致生产成本的上升。

目前的全自动化测试设备,都是基于自身设备的自动化,选择此类设备面临三个问题,一是采购成本增加;二是现有的测试设备需要淘汰;三是新设备的使用有一个培训、熟练的过程。因此开发用于PCBA的自动测试装置,实现PCBA测试自动化和测试设备通用化,提高PCBA 测试的效率和降低成本[5]。

1 整体结构设计

采用激光传感器加机械装置对PCBA进行高精度定位和安全防护,结合现有的ICT在线测试仪及FT功能测试设备,采用SMEMA标准接口[6],兼容常用上板机、移板机、盖章机、贴标机等。所有的测试设备及其它外接设备只需连接通讯端口就可以方便快速地组建无人值守全自动测试生产线,实现对现有的测试生产线进行低成本改造。所有的测试设备可以固定于测试机构的底部框架内,以减少占地面积,方便生产线的布局。如图1所示。

图1 整体示意图

1.1 机械结构

采用测试夹具固定,使用小型气缸驱动PCBA传送轨道上下移动定位的方式,该设计有别于传统自动化测试设备采用测试夹具上下移动的方式,由于测试夹具的重量一般有5 kg ~ 15 kg,需要使用大缸径的气缸和更多的气源来驱动测试夹具上升和下降,也不利于测试机构的小型化,更关键的的问题是长期反复使用,气缸容易磨损导致定位不准,维护成本高。并于测试夹具上方安装一激光传感器A(图2),对PCBA板精确定位。还设计了四个倾斜度传感器B(图2),分别安装在PCBA下方四个角落,用以检测PCBA板是否与测试夹具接触平整,进一步地验证激光传感器的定位是否精确。 实现对PCBA的安全防护和检测,确保不损坏PCBA板。

图2 机械结构示意图

1.2 机械动作流程

整个测试装置通过PLC集中控制,全程除了当PCBA板的安全防护检测未通过时需要人工操作外,其余动作全部由PLC控制装置自动完成(包括所有的测试设备及其它外围仪器设备),大量节省劳动力和提高生产效率。图3为整个机械动作流程图。

图3 机械动作流程图

2 硬件设计

硬件是基于PLC(可编程控制器)设计的,使用方便,编程简单,可靠性高,抗干扰能力强, 系统的设计、安装、调试工作量少[7]。

2.1 PLC系统

硬件设计以三菱PLC FX1N-60MR为核心,包括储存器、输入单元、输出单元、通信接口、扩展接口、电源等组成[8]。输入部分主要为A/D采集电路。输出部分包括显示器、外围扩展设备接口电路。外围设备接口电路主要用来连接和驱动外围的机械设备。通过控制对应的继电器的通断,来控制对应的设备进行相应的动作。为了提高兼容性,使用SMEMA标准接口,方便扩展设备。硬件电路的整体结构如图4所示。

图4 电路结构图

2.2 PCBA板定位及安全防护系统

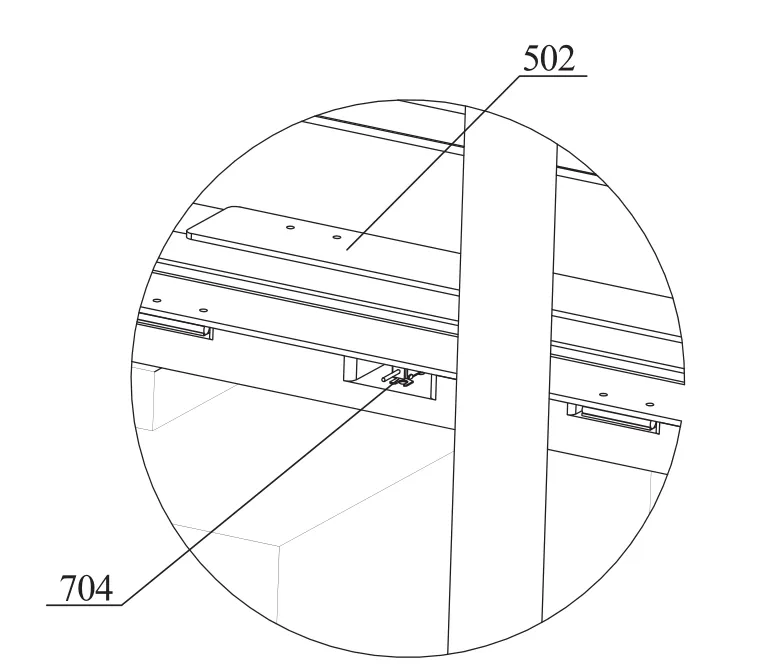

整个硬件系统中最为关键的部分就是PCBA的定位及安全防护。PCBA板的定位采用KEYENCE的TOF激光传感器(如图5中的701),具有响应速度快,检测精度高、抗干扰能力强的特点。当PCBA板定位完成后,还专门设计了PCBA板的安全防护检测装置(如图6所示)。安全防护检测装置采用四个红外线距离传感器(如图6中的704)加机械装置(如图6中的502)的设计,用来检测PCBA板是否倾斜,同时也进一步验证激光传感器对PCBA板的定位是否精准,防止压床下压时损坏PCBA板。

图5 激光传感器(图1 A处的局部放大图)

图6 安全防护检测装置(图1 B处的局部放大图)

3 控制软件设计

采用PLC作为控制处理器,使用触摸屏作为人机交互界面。PLC集中控制所有测试过程,如PCBA传输速度和方向、压床气压、测试仪器及外接设备的运行及反馈信息等。

软件设计的原则是易用性、高度自动化、安全性,在实现全自动无人值守过程的同时,确保被测PCBA的安全及外接设备的运行监测。软件包括四大功能模块:参数设置模块、动作控制模块、设备监测模块(报警模块)及数据存储模块。

图7 软件流程图

软件流程(图7):系统开机首先启动自检动作,然后进入测试查询菜单,选择测试程序(如果初次使用或者没有保存的测试程序,进入系统设置菜单,新建测试程序),待测PCBA传输到指定位置后,压床下压,测试仪器开始工作,测试合格品传输到下一工位,不良品传输到指定的不良品收集处。测试过程中,如出现PCBA板定位故障或者本身装置以及外接设备故障,系统停止运行,并报警,待故障解除,系统重新运行。

软件设计了实时数据保存功能,方便及时查询测试机构、测试设备及外接其它仪器设备等整个测试生产线的运行状态、故障、开关机日志及统计信息。

参数设置模块是控制软件的核心部分,该模块的设计充分考虑了外接设备的通用性,操作的易用性,以及安全防护报警。参数设置是否合理直接影响整体测试生产线的运行效率。包括的主要内容有:进入权限,防止误修改、PCBA板进板和出板运行速度、PCBA板定位减速停止的速度、PCB板出板延时报警时间、PCBA板进板延时报警时间、测试设备无响应报警时间、条码扫描无响应报警时间、触发条码枪扫描的时间、蜂鸣器的鸣叫时间、感应器感应到电机停止的时间、重测动作压床上升的时间、自动印章动作的时间、测试产品计数、产品计数清零、连续测试结果为不良产品时报警,以及不良品的数量、测试结果连续不良品产品到达设置的数量时,系统报警,提示操作人员检测测试设备。

4 结论

目前各种自动化测试设备都是基于自身设备的自动化,其重点是测试功能,必须购买全新设备才能实现测试自动化,采购成本高。而本方案是基于对现有的测试生产线进行改造,方案中本身不包含任何测试设备,而是使用客户现有的测试设备,因此改造的成本相对低廉。方案中的测试机构可多个组合使用,有效改善了目前手工PCBA测试及产能低下的现状,真正实现24小时无人值守运行。所有测试设备及其它外接设备只需通过通讯端口,典型应用如图8所示。

综上所述,本方案具有定位精度高、高度自动化、通用性强、成本低廉、改造方便的特点,因此具有广泛的应用前景。

图8 典型应用示意图

[1]曾峰,巩海洪,曾波. 印刷电路板(PCB)设计与制作-2 版[M]. 北京:电子工业出版社,2005.

[2]电子质量. ICT 简介[J]. 电子质量,2008,2:27-27.

[3]鲜飞. SMT 测试技术介绍[J]. 国外电子测量技术,2003,z1:11-11.

[4]谈永根,黄文渊. 印制板(PCB)的在线测试和功能测试原理[J]. 电测与仪表,1990,1:21-27.

[5]王莹,樊丹. PCBA 的自动化测试平台系统开发[J].信息通信,2014,1:73-73.

[6]IPC-SMEMA-9851-2007. Mechanical Equipment Interface Standard[S].

[7]胡涛,苏建良,石剑锋. PLC 技术与应用及其发展分析[J]. 机床与液压,2005,12:135-135.

[8]李勇鑫. PLC 控制系统的组成及其在工厂中的应用[J]. 科技与生活,2011,24:152-152.

The upgrade solution for PCBA automatic test of production line

CHEN Cui-juan YANG Huan FU Xian-hui

At present, there are some problems demanding prompt solution in upgrading for PCBA automatic test in production line, such as the problem of the universal capability is not very strong and the cost is high. This paper proposed the solution based on retaining the present test equipment, which has the merits of fully automated, low cost,and high efficiency.

Automatic Reform; Automatic Test; PCBA Test

TP23

:A

:1009-0096(2015)10-0067-04