圆筒或圆锥筒加强筋成形方法与加工技巧

2015-12-27沈阳发动机设计研究所史献营

沈阳发动机设计研究所 史献营

分析几类圆筒与圆锥类筒加强筋的成形难点及易出现问题,介绍了圆筒与圆锥筒加强筋的成形及加工方法,对加工中设备选用、工装设计原则做了重点叙述,对各类圆筒与圆锥筒加强筋的加工具有普遍的借鉴作用。

航空发动机或发动机试验件有很多薄壁圆筒或圆锥筒形零件,为增强圆筒强度,需在圆筒或圆锥筒上用电阻焊焊上加强筋。加强筋直径一般在400~1100mm之间,厚度为0.8~2mm,大多数加强筋根据试验条件选用材料是高温合金、不锈钢或低碳钢板,加强筋材料塑性较好有利于加强筋成形。加强筋形状与尺寸各不相同,加工方法也各有不同,不同加工方法对加强筋的成形质量、加工效率、加工成本有不同影响。

1. 加强筋类型

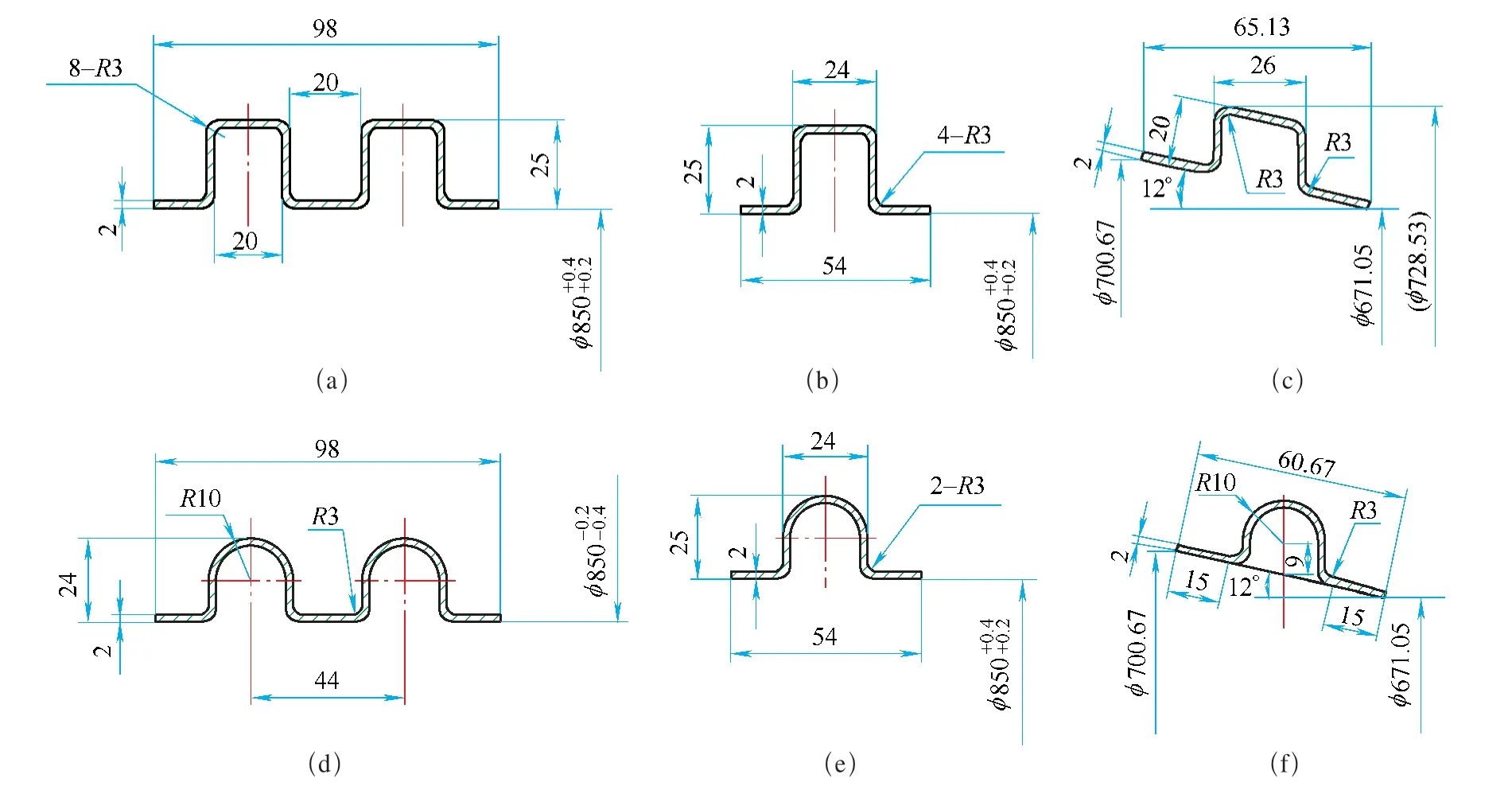

圆筒与圆锥筒加强筋的截面类型一般有圆形与方形,如图1所示。有时为增加强度设计成双圆形或双方形加强筋,如图1a、图1d所示。直径尺寸是加强筋的重要尺寸,加强筋径向深度根据强度计算给出,一般在25mm以内。加强筋所用板材有20钢、1Cr18Ni9Ti、 06Cr19Ni10、高温合金等,其塑性一般都较好,易于成形。高温合金板材强度较高,但塑性也较好,一般高温合金加强筋板料厚度为1~1.5mm。

图 1

2. 圆筒圆锥筒加强筋成形

圆筒与圆锥筒加强筋的成形都要设计工装,加工中避免加强筋起皱或裂纹。圆筒或圆锥筒加强筋一般有4种成形方法:①在圆周向分成3段或4段,设计模具压形,焊接成圆校形后再机加工完成,成本高,需设计模具且模具较大,适用大批量生产。②胀形分为机械胀形与液压胀形,无论是机械胀形或液压胀形都要设计较复杂成形模具,同样适用于大批量生产,且有些加强筋材料强度高或板料较厚液压胀形难于实现。③用专用旋压机床设计模具旋压成形,此种成形方法质量较差,成本高。④在非对称三辊弯曲机上滚压弯曲成形,要设计滚轮,成本低,易于实现,且圆筒、圆锥筒加强筋一般为单件生产,单件生产加强筋特别适合弯曲滚压成形。

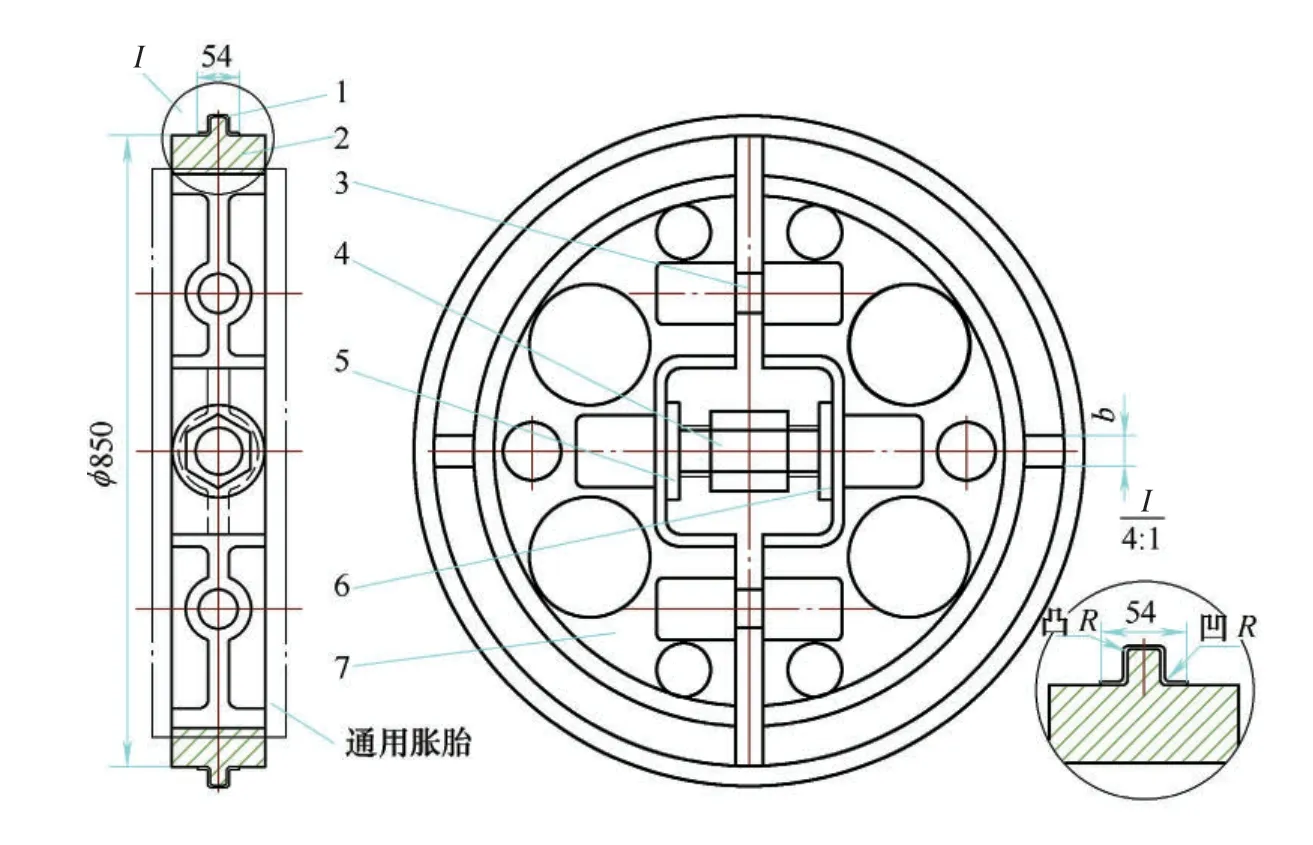

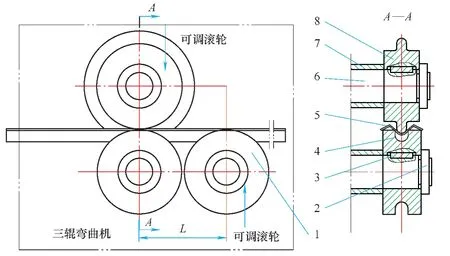

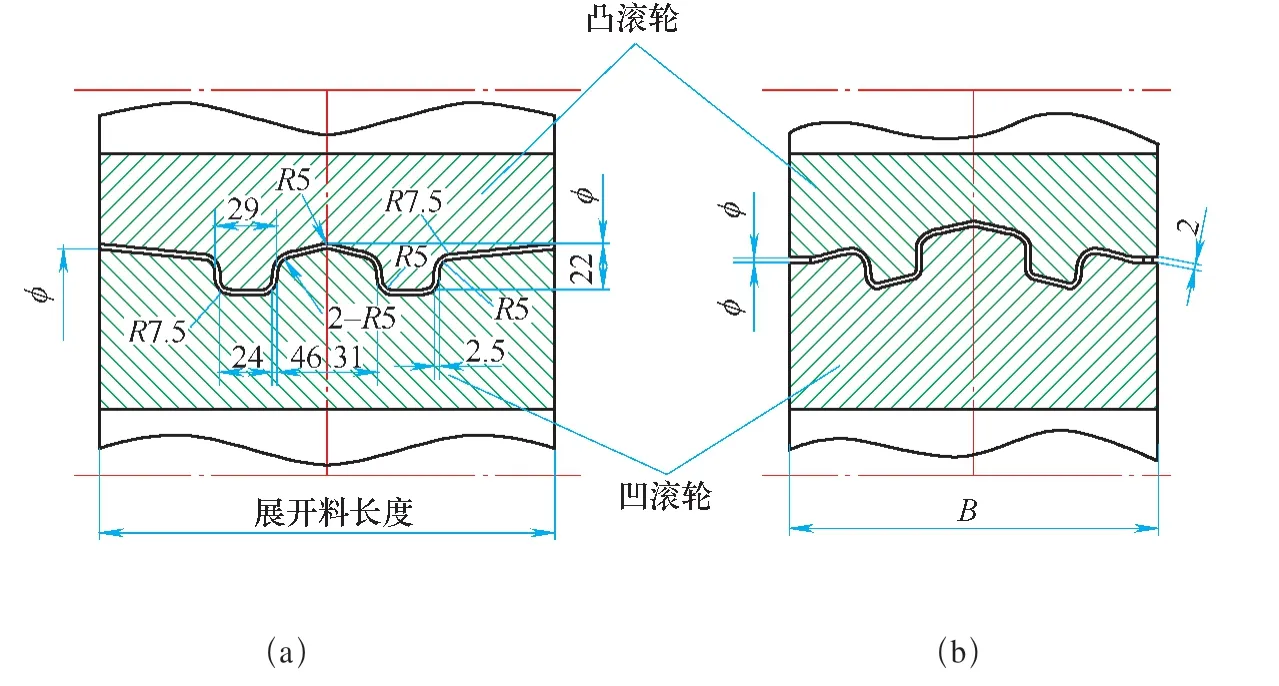

(1)截面为方形圆筒加强筋成形方法 截面为方形圆筒加强筋,如图1b加工工序为:下展开料→预成形→滚成圆形→切断→焊接成圆→校形→胀形→车。计算展开料,折弯机预成形按图1b截面尺寸成形,54mm尺寸成形为64mm。根据加强筋图1b的截面形状设计滚轮,如图2所示。在三辊弯曲机上滚成圆的直径大约是850mm+0.4mm +0.2mm。然后用胀胎、胀环胀形如图3所示。胀胎作用:①加强筋胀到尺寸F850mm+0.4mm+0.2mm。②方便加工。最后在立车上加工轴向尺寸54mm。胀胎是通用工具,钣金加工中经常要用,一般钣金厂有几种规格的胀胎备用。胀胎一般用铸铁制造,为两半圆合成整圆结构,中间用有左右螺纹丝杆联接。

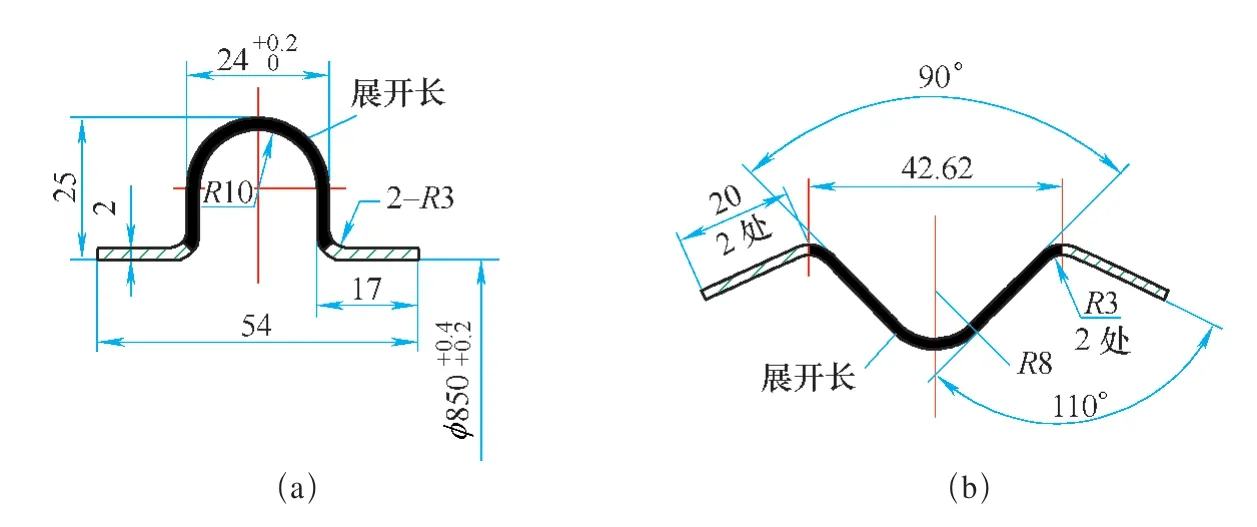

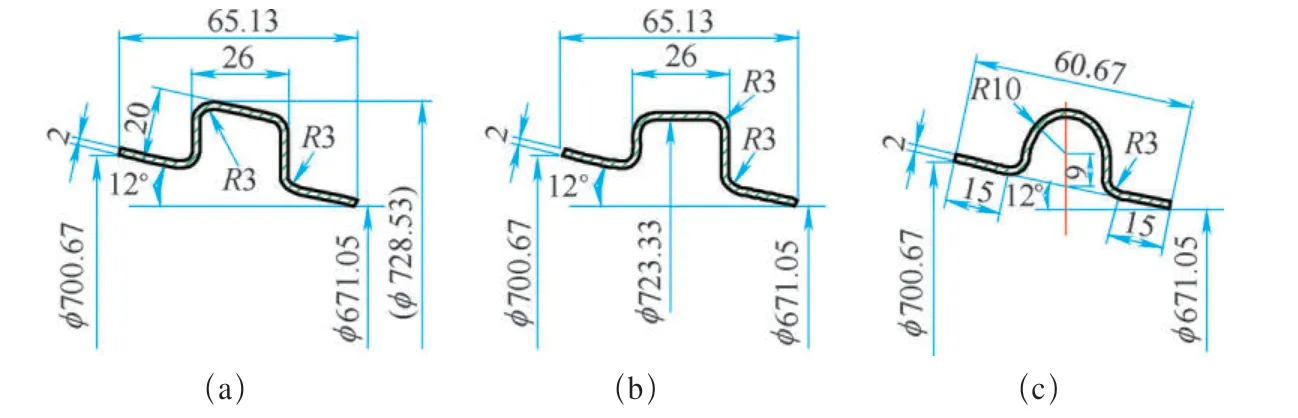

(2)截面为圆形圆筒加强筋的成形方法 截面为圆形圆筒加强筋如图4a所示,加工工序为:展开下料→折弯机预成形→滚压截面→滚成圆形→切断→焊接成圆→校形→胀形→车。

图 2

图 3

这种加强筋的展开料计算,与截面为方形圆筒加强筋相同。图4a加强筋轴向展开为85mm加10mm后为95mm。关键是折弯机预成形设计,折弯预成形原则是有利于图4a加强筋成形,根据多年加工经验折弯机预成形如图4b的形状较好,图4b截面涂黑部分展开长度要等于或小于加强筋图4a涂黑部分展开长度,图4b截面涂黑部分90º角设计完全是为了方便成形,图4a加强筋预成形角度一般在90º~60º之间,小于90º会更好,如果设计到为0º,那么与加强筋图4a就完全一样了,但是在折弯机上成形需要特殊设计上压刃与下型槽。总之,图4b截面形状是根据加强筋截面形状与折弯机压刃情况决定,预成形截面一定要有利于滚压成加强筋截面。

用三辊弯曲机滚压成加强筋截面形状,如图5所示,上面可调滚轮是正对下面主动滚轮,它们是成形主体。此时下面可调滚轮只起导向作用。上下滚轮设计时,滚轮形状与加强筋的截面形状相同。滚完加强筋截面形状之后,再调节弯曲机下面的可调滚轮,滚压成圆直径尺寸大约为850mm。之后加工方法与截面方形圆筒加强筋相同。

图 4

图 5

图 6

图 7

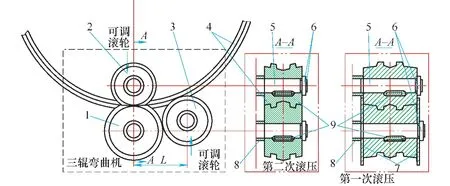

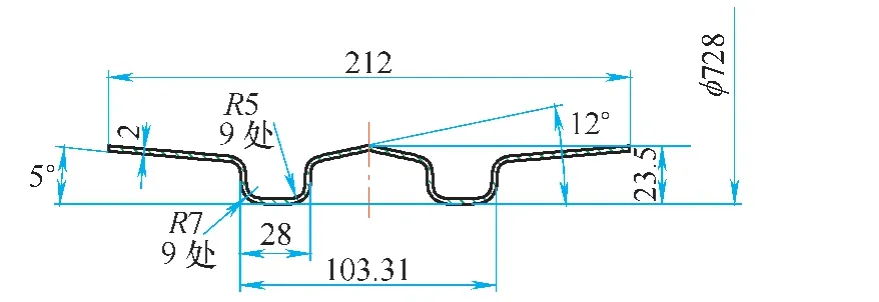

(3)截面方形或圆形锥筒加强筋的成形方法 截面方形或圆形锥筒加强筋如图7所示,加工工序为:展开下料→滚成圆→焊接成圆→打平焊缝与基面一平→预滚压成形→热处理→再次滚压成形→截取圆周长度→焊成加强筋直径圆→校形→用胀胎胀环胀形→车。此类加强筋成形关键是滚压成形,因为加强筋是锥面形,不能用折弯机预成形方法。如果直接滚压加强筋由于圆锥两端线速度不同会造成跑偏扭曲,解决办法是对称滚形,两件加强筋一次滚压成形。加强筋图6a、图6b按图7b、图7a形式加工,两件加强筋中间留有6~10mm余量,同时加强筋轴向两端也各留有5~10mm余量,轴向展开尺寸按图7展开,周向展开按加强筋的最大直径尺寸展开。以加强筋图6a为例,轴向展开按图7b长度是222mm(中性层展开),周向展开长度如图6a用F728.53mm展开,F728.53×π,展开料尺寸为2288mm×222mm。按工序滚成F728.53mm×222mm圆筒;之后焊接成圆并打磨焊缝与基面一平。进行滚压成形工序,一般情况下要设计2套滚轮进行2次滚压,在完成第一次预滚压后对半成品加强筋进行退火处理,之后进行第二次滚压成形。滚压方式如图8所示,加强筋截面形状是靠上面主动滚轮与下面可调主动滚轮成形的,滚压时弯曲机转速要调整到最低转速或手工点动。滚压时在加强筋与滚轮上涂上润滑油,一般情况下加强筋滚动一圈,可调滚轮要向下调整0.5~1.5mm,加强筋滚动速度在1~1.5r/min,且弯曲机在滚压过程中加强筋每滚压3~5圈后要停止滚压,查看加强筋滚压情况后继续滚压,直至滚压成形为滚轮设计的滚压形状,完成滚压的标志是可调主动滚轮已不能继续往下调整,在滚压过程中可调从动滚轮只起辅助成形与导向作用。

3. 滚轮与胀环的设计

圆筒与圆锥加强筋的滚轮可以设计为1~2套,根据加强筋截面形状决定。第一次滚压滚轮设计原则是为第二次顺利滚压出加强筋截面形状创造有利条件。第二次滚压设计的滚轮形状应完全与加强筋的截面形状相同。对于圆锥筒加强筋要设计成对称形状,图9是为加强筋图6a设计的预成形图,它是第一套滚轮设计的依据。图10a为第一次滚压设计的滚轮。

图 8

图 9

图 10

4. 结语

圆筒与圆锥筒加强筋成形的难点是:加强筋形状尺寸多,加工批量小,需要设计工装成形。用模具压形、胀形,设计加工成本很高,加工周期长。采用在非对称三辊弯曲机上滚压成形的方法,通过设计合适的滚轮进行一两次滚压,各类型加强筋都可以加工出来,且成本低,加工周期短,加工质量能得到保证,非常适合于单件小批量生产。