精益TnPM:企业增效的锦囊妙计

——开展精益生产、创建优秀卷烟厂浅析

2015-12-27李葆文

文/李葆文

精益TnPM:企业增效的锦囊妙计

——开展精益生产、创建优秀卷烟厂浅析

文/李葆文

李葆文,广州大学教授,将TPM导入中国的第一人,TnPM创始人,TnPM安全宪章创始人,精益TnPM提出者,享受国务院特殊津贴专家,世界维修联合会IMA发起人和理事,学府咨询(国际)集团首席顾问。长期从事设备管理的研究与咨询,发表研究论文200余篇,出版专著30余本,其中“人机系统管理平台——TnPM”英文版在美国学术出版社出版。培训和指导设备管理的企业达几百家。

2013年8月,国家烟草专卖局发布“国家烟草专卖局关于推进精益管理的意见”文件,提出低成本、高质量、速响应、零事故的核心思想。同时还总结推广了青岛卷烟厂的“六精”管理模式。

按照国家烟草专卖局的部署,卷烟工厂的精益生产正在如火如荼的进行之中。因各个烟厂对精益的理解不同,故做法各异,取得的效果也参差不齐。笔者在国内培训和指导过许多烟厂相关人员,现就卷烟工厂如何开展精益生产分析如下。

1 精益:卷烟工厂管理提升的重心

首先,国家烟草专卖局提出推进精益生产是抓住了牛耳。烟草行业属于高利税的垄断行业,不像其他行业面临激烈的市场竞争和价格成本压力。在这样的背景之下,企业管理的经济性必然存在改善的潜在空间。如何提升行业给国家的税收和利润贡献,在行业准入限制和价格垄断的大背景下,全面降低企业的运营成本就成为关键。

精益生产早期是在丰田公司由大野耐一等人实践,称为TPS,即丰田生产系统,是通过看板管理、后拉式生产组织、快速切换等手段,降低中间和最终产品的库存,达到企业运营成本最小化。后来被美国MIT的研究者总结提炼为JIT,即准时化生产,也就是在适当的时候生产适当的中间和最终产品。后来由詹姆斯・沃麦克和丹尼尔・琼斯所著《改变世界的机器》一书进一步将其总结提炼为精益生产。精益生产虽然最早诞生于汽车、组装行业,但实践证明,在其他行业都具有很广阔的应用前景。

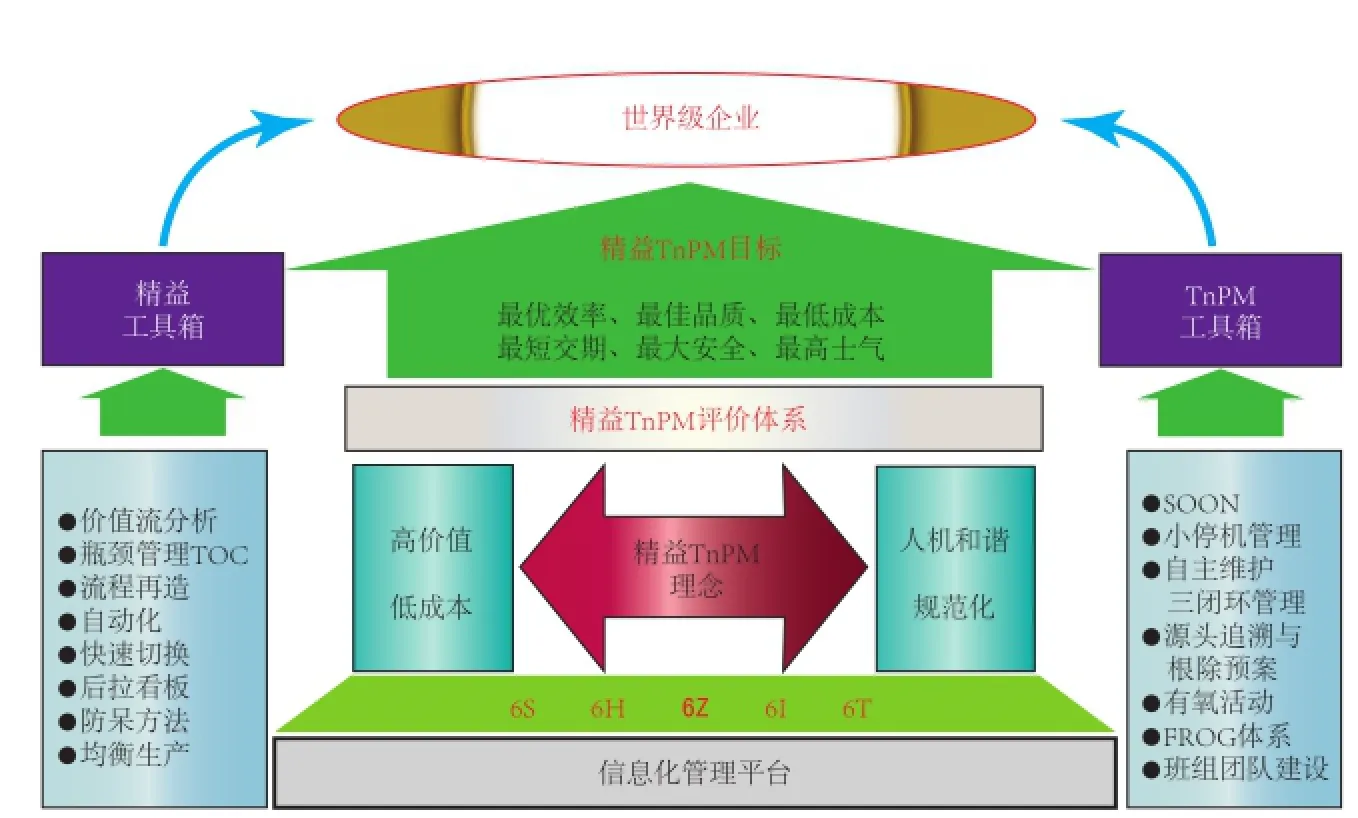

2 精益TnPM描述

精益生产诞生于汽车组装业,早期的精益生产工具更多的聚焦于流程的优化,通过IE(工业工程)手段,在快速切换、瓶颈管理、一个流设计、纠错防呆等方面进行持续改善,助推企业实现精益目标。

精益是普适的宏观理念,可以应用在各行各业和各种类型的企业,但如何通过有效的抓手来实现,就值得推敲和研究了。

1998年,笔者提出TnPM理念并搭建了系统平台。TnPM的提出与烟草行业有很深的渊源。笔者第一个将日本TPM导入中国,目前这一管理体系在全国各行各业的几百家企业推进,而且被国际社会所接受。

2013年,开始研究如何将精益与TnPM有机融合,提出了精益TnPM的方法论。如图1所示。

精益的理念是高价值、低成本;而TnPM的理念是人机和谐与规范化,两者结合可以起到互促、互补的作用。两个体系虽然提法各异,但都会以6S、清除六源6H(源自TnPM)、六项改善6I(源自TnPM)、追求要素极限的6Z(TnPM提炼出来,烟草行业又增加了零投诉,扩展为7个零)作为管理的基础。

精益生产的工具箱内容包括价值流分析、瓶颈管理,即TOC理论、自动化、快速切换、后拉看板管理、纠错防呆以及均衡生产等很好的工具,要适时、适当的应用起来。

TnPM也有大量很好的工具,更适于在设备管理上发挥优势,如科学的前期管理、自主维护三闭环、小停机管理、零故障管理、全优润滑管理、维修策略优化(赛车式检修PIT STOP,全面质量维护TQMain,价值驱动式维修VDM、安全为中心维修SCM、寿命周期风险维修LCRM等)、备件管理优化、维修规范体系,以及员工成长模型、赢在基层班组建设、全员参与的有氧活动和源头追溯与根除预案等,将有效抓住设备精益管理的关键环节。

没有优化设备管理的精益,系统的精益就是非理想的。

图1 精益TnPM总框架图

3 精益TnPM工具的应用

精益TnPM的应用要实事求是,适时、恰当、准确,不唯书,不唯上,只唯实,有侧重。精益TnPM工具在卷烟工厂的应用主要表现在以下几个方面。

工艺流程的优化:工艺流程的优化以及重组再造是应用精益工具的很好契机,一般在工厂技改、搬迁时最能够发挥作用。在已经定型化的生产现场,可以通过小规模的优化改善活动来进行局部优化。精益工具运用最多的是IE手法,通过合并、重组、简化等方式提升流程效率 ;通过瓶颈分析,找到关键点,进行研究攻关,从而疏通瓶颈环节;通过状态监测、质量监测手段发现设备故障隐患或者精度劣化,加以及时改善,并加以固化。快速切换也是可以发挥作用的精益工具,在卷烟换牌生产时可以帮助优化停机时间,减少换牌时的消耗损失。

设备效率的提升:TnPM有大量工具可以用于设备效率的提升。如TnPM的点检和自主维护体系可以守住设备劣化的第一道防线;自主维护不能解决时,通过诊断和专业维护守住第二道防线;而通过它机类比点检和主动维修(立足于根除故障)再去守住第三道防线。三道防线,层层闭环,可以降低设备停机损失,提升设备运行效率。TnPM的小停机管理和零故障管理,分别从设备劣化和故障停机不同层次,针对性的解决设备运行效率问题。

TnPM给企业提供了丰富的维修策略集合。

针对质量痼疾的TQMain可以从系统的角度提升设备的精度和产品质量,减少和避免质量损失;针对停机损失巨大的赛车式检修,从队伍建设、故障树分析、技能体能训练、预案准备、备件资材准备、工具吊具准备、沟通方式设计以及主辅修方式设计等多角度提升检修效率,缩短检修周期,从而降低企业停机损失。 针对安全隐患突出,安全损失频繁的情况,以安全为中心的维修就会有效的保障检修和设备运行安全,为企业避免安全损失。

除了维修策略,TnPM的清除六源6H活动,可以让生产现场日常出现的所有源头,包括污染源(也是故障的潜在隐患)、清扫困难源(难以清扫的污染)、故障源、缺陷源(质量缺陷也是浪费)、浪费源(日本人所说的MUDA)以及安全隐患源(也是造成企业损失的源头)的清除制度化、常态化。

TnPM的六项改善6I,是上述清除六源6H活动的飞跃,如果说清除六源6H旨在维持生产的正常和基础状态,出现问题,解决问题,是渐进性的改善,6I则是否定现状,空杯和归零,是挑战性的目标和改善。如现在的生产是正常的,似乎没有什么六源问题了,6I会提出更低故障率和更高良品率的要求,提出更高设备效率的要求,要通过PDCA来朝着这种挑战性的目标努力。一方面,生产现场的改善无止境,另外一方面,每一次真正意义上的改善必然会带来一次效益的提升,这和精益的目标又吻合在一起。TnPM的有氧活动(OPS+OPL)是六项改善的有效载体,全员参与的提案活动(OPS)和人人为师的分享活动(OPL),可以将员工的潜能深入挖掘,最有效地释放在六项改善活动里,为企业创造效益。

资源配置:上述的清除六源6H、六项改善6I,以及有氧活动完全可以应用在资源配置优化方面,也可以应用在随后的物流与供应环节。

在TnPM管理体系里,维修资源的配置是有一套分析工具的,第一是掌握自主维护技能的操作员工资源,第二是外部合同化维修资源,第三是内部专业维修资源,这三类资源的最佳配置既可以保证检修响应速度和质量,又可以让维修费用最小化。

物流与供应:除了一般性的生产资料物流与供应,备件资材是维修成本的主要构成,TnPM对于备件管理有深入的研究,从备件的3A库存优化模型、虚拟备件库建立,到不同的备件采购(战略采购和战术采购)模式设计,再到不同的备件储备模式(联合储备、寄存式储备、外部直供等),都为备件流动资金占有的降低提供了强有力的工具,也为这一领域的精益打下基础。

4 向精益TnPM要效益,要指标

精益TnPM不是企业作秀,是要实实在在创造价值的。企业导入这一体系之初,就要与其精益管理目标紧密结合。要向精益TnPM要效益,要指标。

间接的效益指标包括设备综合效率(有效作业率)OEE、设备完全有效生产率TEEP、平均故障间隔期MTBF、平均修理时间MTTR、备件库存周转率、高值备件上机率、维修费用率,以及检修一次试车合格率等。还有反映现场管理水平的可视化率和定置化率,反映全员参与程度的人均6H清除数、人均OPS数、OPS实施率、人均OPL数和OPL分享率等。

直接经济效益指标包括单箱烟丝消耗、单箱包材消耗、单箱能源(标煤)消耗、单箱人工成本消耗、单箱生产成本消耗、单箱维修费用消耗、单箱备件资材费用消耗,以及安全环保指标等。

没有度量就很难进步。做精益TnPM不是做噱头,企业要理直气壮的向精益TnPM要效益。

5 精益TnPM案例

安徽中烟合肥卷烟厂尝试推进精益TnPM,第一期项目接近尾声,经过近1年的努力,卷包车间、制丝车间和动力车间都取得了明显的精益成果。

卷包车间设备综合效率趋势如图2所示。其中硬线上升2.64%,高速机组上升1.12%,平均上升1.88%。

图2 卷接包车间2014年设备综合效率走向图

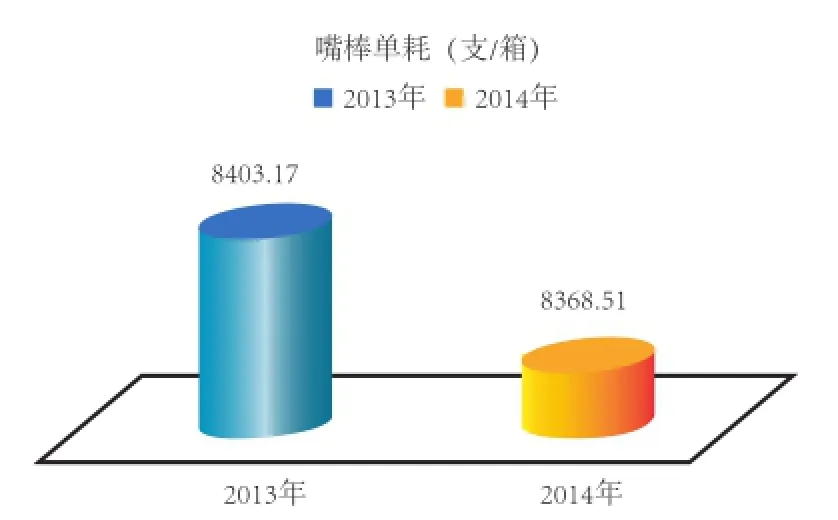

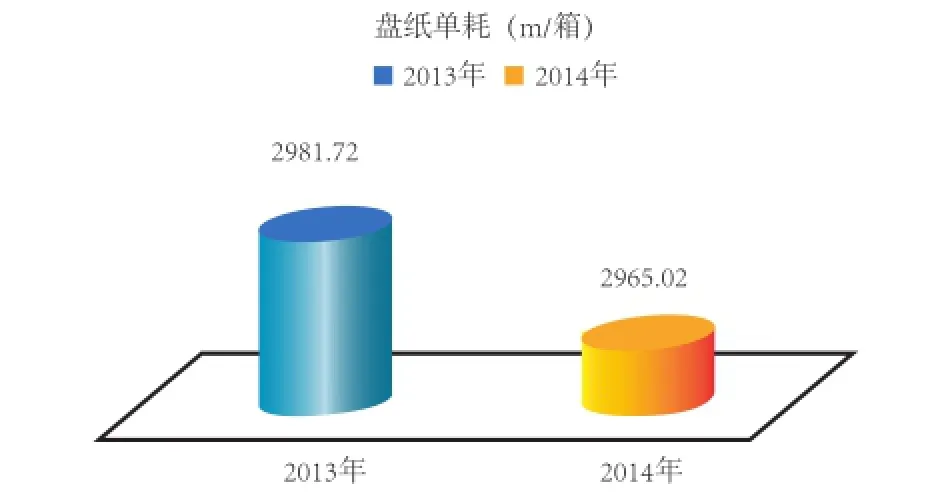

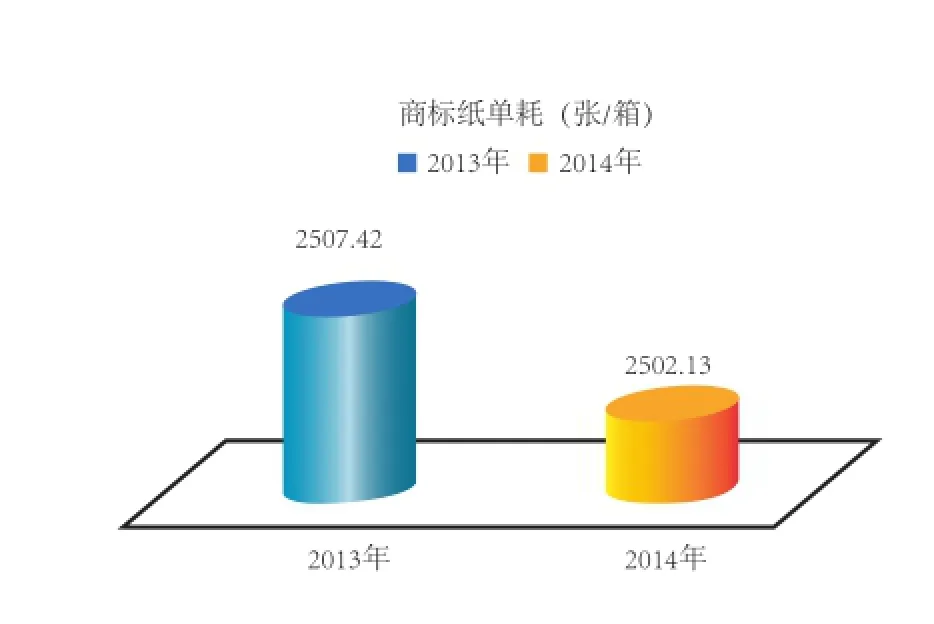

各类消耗的指标变化如图3、4、5所示。

图3 嘴棒消耗同比图

图4 盘纸消耗同比图

图5 商标纸消耗同比图

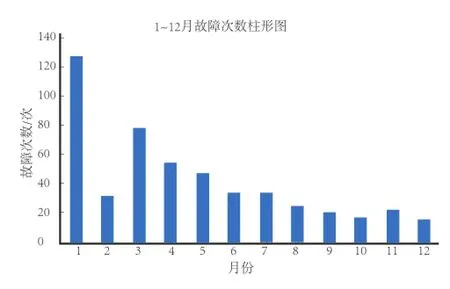

制丝车间的精益TnPM成果指标主要反映在故障率的降低上。如图6所示。

图6 制丝车间故障次数走向图

动力车间能耗降低明显,其中天然气累计使用同比减少约117万立方米,电量累计使用同比减少约4709万千瓦时,水耗累计使用同比减少约7.12万立方米。单位能耗总体下降了24.64% 。

动力车间改进冷却塔布水方式,提高热湿交换效率。改进后,每个水槽内水量分布基本均匀,仅这个项目共可节约费用约47万多元。为制丝、卷包工艺除尘系统除尘袋清洗所做的改善,也为企业节约了54万多元。

通过精益TnPM体系的推进,让员工学会了如何利用精益TnPM的工具进行改善,建立了大量的自主维护保养规范,优化了维修策略,落地了点检流程,找到了故障分析的方法,为企业可持续的精益管理管理打下良好的基础。