褐煤烟气预干燥发电系统变工况特性的仿真研究

2015-12-26韩小渠严俊杰穆祺伟刘明种道彤肖峰

韩小渠,严俊杰,穆祺伟,刘明,种道彤,肖峰

(1.西安交通大学动力工程多相流国家重点实验室,710049,西安;2.东北电力设计院,130021,长春)

褐煤烟气预干燥发电系统变工况特性的仿真研究

韩小渠1,严俊杰1,穆祺伟1,刘明1,种道彤1,肖峰2

(1.西安交通大学动力工程多相流国家重点实验室,710049,西安;2.东北电力设计院,130021,长春)

针对褐煤烟气预干燥发电系统的变工况特性建立了全厂机炉耦合仿真模型,在设计工况下校核了模型的精度。对比发现:烟气预干燥可使600 MW机组的发电效率绝对值提高1.56%,发电标准煤耗率降低9.58 g·(kW·h)-1。在不同的发电功率和褐煤预干燥程度下仿真了系统的变工况特性,分析了锅炉主要运行参数和机组发电标准煤耗率的变化规律,结果表明:发电标准煤耗率随发电功率的下降而上升;在不同的发电功率下,预干燥程度对锅炉运行参数和发电标准煤耗率影响显著,随着预干燥程度的减小,理论燃烧温度下降,高温炉烟抽取率下降,锅炉排烟温度上升,锅炉效率下降,发电标准煤耗率上升。

褐煤;烟气预干燥;变工况;发电功率;预干燥程度

褐煤是煤化程度最低的矿产煤[1],其显著特点是水分、灰分、挥发分较高,热值、灰熔点较低。褐煤的高水分、低热值使得常规褐煤发电系统的锅炉烟气量大、排烟温度高、锅炉效率低。预干燥是实现褐煤高效发电的有效手段之一[2-3]。针对褐煤干燥技术,国内外学者进行了大量的实验、理论研究,开发出了包括滚筒烟气干燥[4]、蒸汽管干燥[5]、流化床干燥[6]、机械/热压脱水[7]、热力脱水[8]等多种干燥工艺。将褐煤干燥系统与燃煤发电系统相耦合可形成褐煤预干燥发电系统,针对褐煤预干燥发电系统的经济性,国内外学者主要采用计算机仿真[9-10]和理论模型分析[11-12]等手段进行了研究。按照干燥系统的热源种类,可以将褐煤预干燥发电系统分为烟气预干燥、抽汽预干燥等[13-14]。相比于蒸汽干燥技术,烟气干燥技术更为成熟,在烟气干燥机中烟气与煤粉颗粒直接接触,使得换热效率更高,烟气中氧含量较低,可有效防止褐煤在干燥过程中发生着火、爆炸。李勤道等人建立了锅炉烟气预干燥燃褐煤发电系统的热经济性分析模型,计算和分析了该模型对某600 MW超临界凝汽机组的节能情况[15]。马有福等人对锅炉烟气预干燥发电系统的安全性、节能性及水回收效益进行了计算比较和讨论分析[16]。目前,褐煤烟气预干燥系统的研究主要集中于系统的设计、参数的选择和方案的对比方面,缺乏系统变工况特性的研究。然而,系统变工况特性的研究对于发电系统的优化设计和安全运行具有十分重要的参考价值。

较常规发电系统,褐煤烟气预干燥发电系统的结构更为复杂,其变工况特性除受电网负荷等外部因素影响外,干燥设备运行状态可能造成的褐煤干燥程度的变化也会影响系统性能,可见电网负荷和干燥程度是变工况运行的主要因素。为此,本文利用仿真模拟软件GSE建立了系统各主要设备的仿真模型,通过主要子系统的耦合实现了褐煤烟气预干燥发电系统的全厂变工况仿真,获得了热力系统中主要环节的运行参数变化,分析了烟气预干燥对系统热经济性的影响,以期为进一步分析新型褐煤发电系统的能耗特性和优化控制奠定基础。

1 褐煤烟气预干燥发电系统

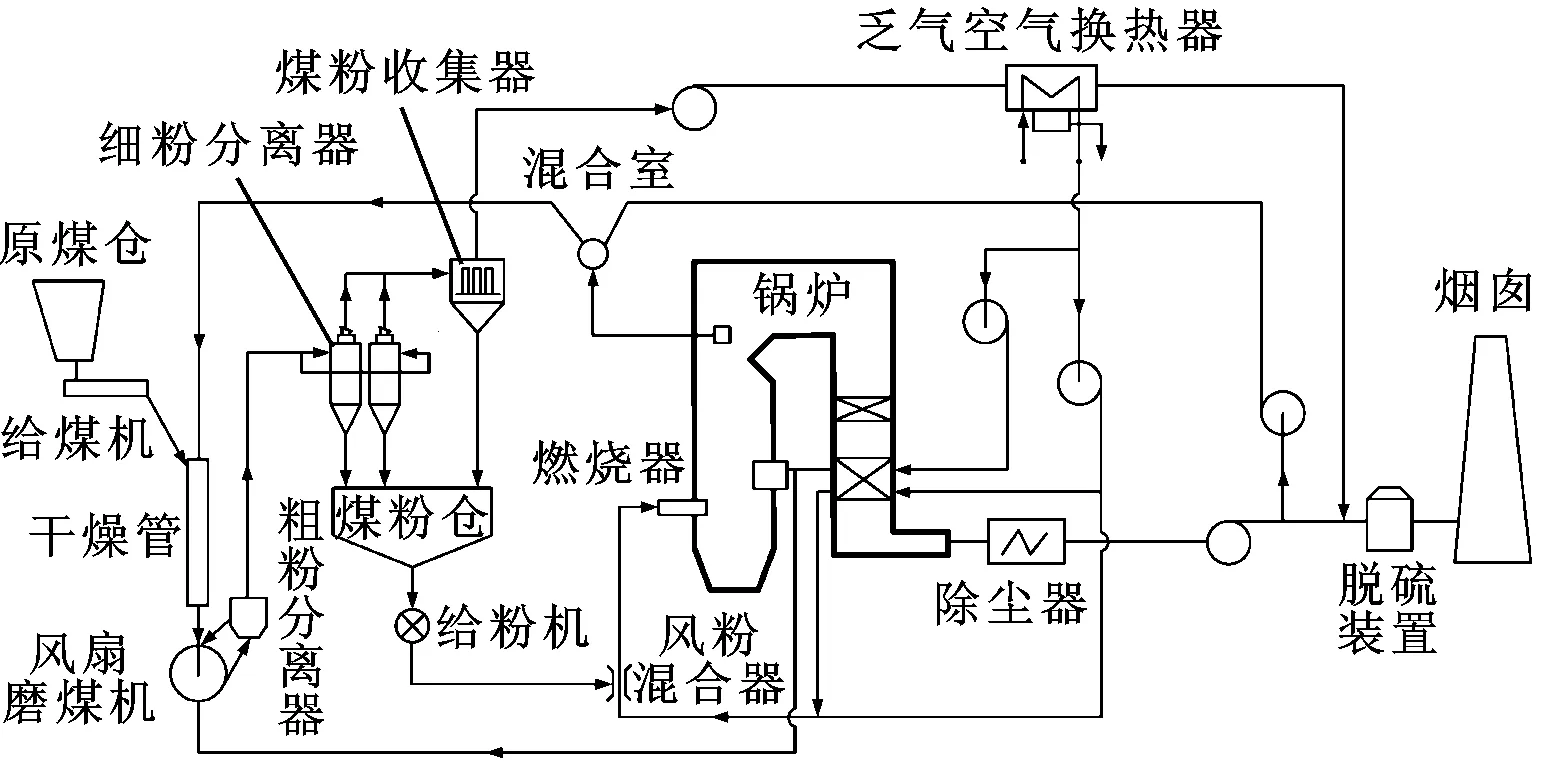

褐煤烟气预干燥发电系统锅炉原理如图1所示。褐煤原煤在干燥管中经与干燥剂混合完成初步干燥,再在风扇磨煤机中进一步干燥的同时破碎成煤粉。干燥剂由锅炉炉膛上部抽取的高温炉烟和引风机出口烟道的低温炉烟混合而成。干燥乏气与煤粉的混合物经过粗粉分离器、细粉分离器和煤粉收集器进行气固分离,较粗的煤粉颗粒送回磨煤机继续磨制,合格的煤粉落入煤粉仓且由给粉机在风粉混合物中与一次风混合后通过粉管道送入锅炉燃烧。干燥乏气在乏气空气换热器中对送风进行加热,低温含湿的乏气与锅炉除尘器出口烟气混合后进入脱硫装置脱硫、通过烟囱排放。

图1 褐煤烟气预干燥发电系统锅炉原理图

发电系统设计工况的主要参数如表1所示。该系统采用了600 MW超临界直流塔式锅炉、一次中间再热、湿冷凝汽式汽轮机。设计燃烧煤种为伊敏褐煤,煤中水的质量分数w(Mar)及各元素的质量分数如表2所示。

表1 发电系统设计工况的主要参数

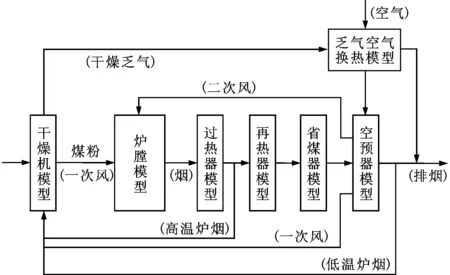

表2 伊敏褐煤煤质分析结果

2 褐煤烟气预干燥发电系统仿真模型

2.1 锅炉系统模型

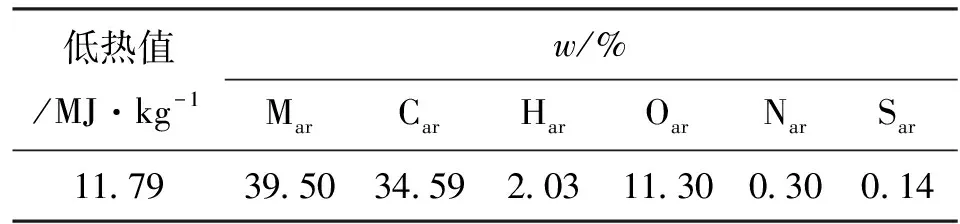

按照锅炉系统烟气、空气的流动将锅炉系统模型划分为干燥机模型、炉膛模型、过热器模型、再热器模型、空预器模型、乏气空气换热模型等子系统模型,按照图2流程进行建模。

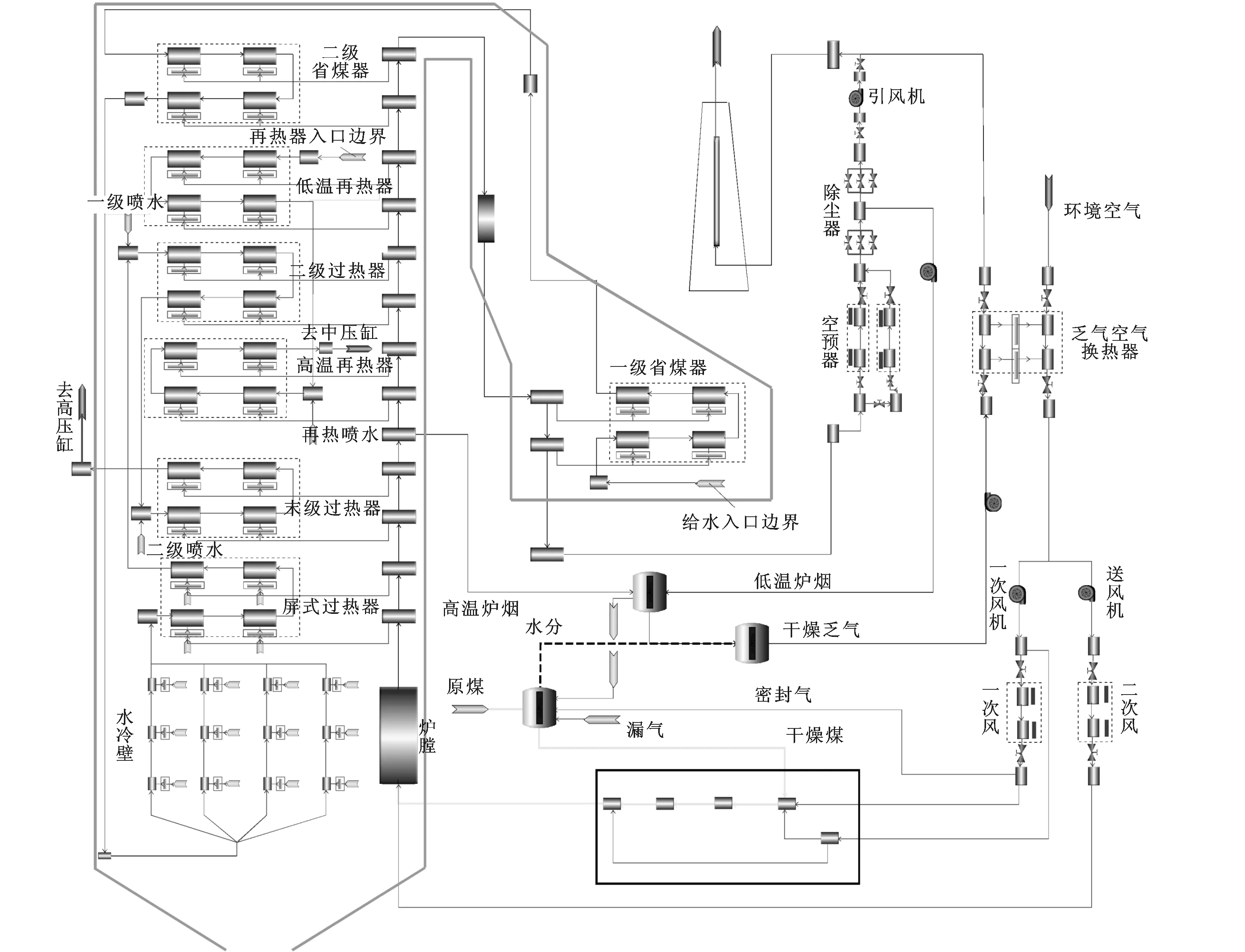

根据仿真软件GSE的建模方法,用具有一定体积的节点代表换热介质存在的空间,用流线将各个节点连接形成流动,用换热板代表管壁实现换热,锅炉系统仿真模型如图3所示。按照上述建模流程建立各换热器的仿真模型;按照给水流动的方向,将省煤器换热模型、水冷壁(炉膛)换热模型和各级过热器换热模型进行连接,在各级过热器模型之间通过加入流量边界实现喷水降温;按照再热蒸汽的流动方向,将低温再热器模型和高温再热器模型进行连接,在两级再热器模型之间通过加入流量边界实现喷水降温;按照空气的流动方向,将乏气空气换热器模型和三分仓空气预热器换热模型进行连接,其中一次风流经代表磨煤机的节点,用于计算一次风的压头,二次风直接进入炉膛;按照烟气的流动方向,布置与工质侧对应的模型节点。将各设备参数输入模型,即可进行锅炉仿真模型的变工况仿真。由高、低温炉烟组成的干燥剂在代表干燥机的节点中释放出干燥所需热量。干燥后,部分水分与入炉煤粉气流分离,并与干燥剂组成干燥乏气。环境空气经乏气空气换热器加热、冷却后的干燥乏气与锅炉排烟混合。褐煤烟气预干燥过程的热平衡模型由用户程序自定义,褐煤预干燥后煤粉中水的质量分数按文献[17]公式计算,即

图2 锅炉系统仿真模型流程

图3 锅炉系统仿真模型

w(Mpc)=0.048w(Mar)R90tm2-0.46

(1)

式中:w(Mar)为原煤中水的质量分数;R90为煤粉细度;tm2为干燥乏气温度。

褐煤预干燥程度定义为1 kg褐煤干燥后水分的减少量,即

Δw=(w(Mar)-w(Mpc))/(100-w(Mpc))

(2)

参照文献[18]中的不同基准换算方法,由原煤的煤质参数可换算得到预干燥褐煤的煤质参数。预干燥褐煤的低位发热量的换算公式为

(3)

式中:Qnet,ar为原煤的低位发热量。

2.2 汽轮机系统模型

根据汽轮机系统的本体结构、凝汽系统和回热系统特点建立的汽轮机系统仿真模型如图4所示。

仿真软件提供了泵、加热器、汽缸等设备模型,按照系统的实际布置,汽机本体模型包括高压缸、中压缸和低压缸模型。凝汽系统由换热器代替,循环水作为冷却介质,回热系统包括三级高压加热器、除氧器、四级低压加热器、凝结水泵和给水泵。按照蒸汽和给水的流动方向连接上述设备模型,并在各模型中输入设备的结构数据和设计工况下的热力数据,即可进行变工况仿真模拟。

图4 汽轮机系统仿真模型

3 仿真结果及分析

3.1 仿真模型校核

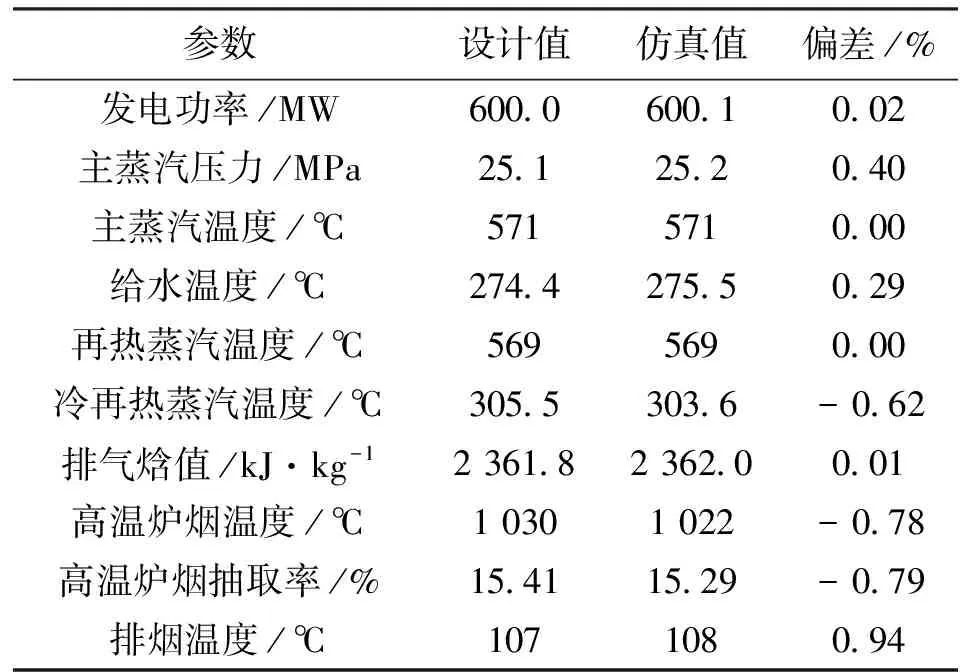

本文在设计工况下对上述褐煤烟气预干燥发电系统进行了仿真模拟,并将主要参数的仿真值与设计值进行了对比,结果如表3所示。由表3显示,系统主要参数的仿真结果与设计数据的偏差在1%以内,说明所建仿真模型具有较高的精度。

表3 参数的仿真结果与设计值对比表

3.2 设计工况参数分析

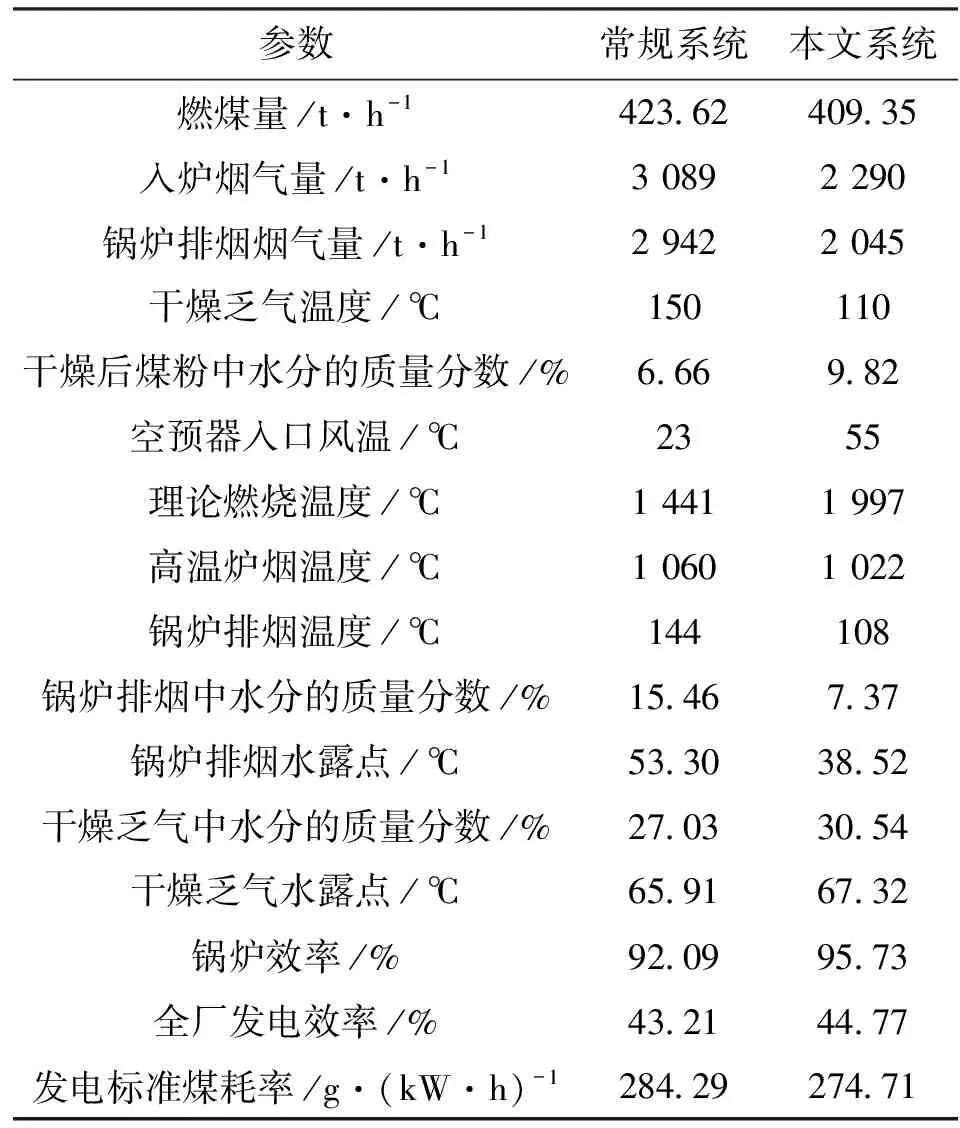

本文系统设计参数与某常规600 MW超临界褐煤湿冷发电系统参数对比如表4所示。本文系统为三介质干燥直吹式制粉系统,设计煤种为伊敏褐煤。相比于常规系统,褐煤烟气预干燥系统为风扇磨仓储式制粉系统,其干燥乏气不会进入炉膛,这样炉内的烟气量减少,水分含量降低,排烟温度下降,锅炉效率提高。由于干燥乏气在用于干燥锅炉送风时又回收了部分能量,锅炉的效率得到进一步提高,使得褐煤烟气预干燥系统的发电效率比常规褐煤发电系统提高了1.56%,系统发电标准煤耗率降低了9.58 g·(kW·h)-1。

表4 褐煤烟气预干燥发电系统与常规系统的 参数对比

参数常规系统本文系统燃煤量/t·h-14236240935入炉烟气量/t·h-130892290锅炉排烟烟气量/t·h-129422045干燥乏气温度/℃150110干燥后煤粉中水分的质量分数/%666982空预器入口风温/℃2355理论燃烧温度/℃14411997高温炉烟温度/℃10601022锅炉排烟温度/℃144108锅炉排烟中水分的质量分数/%1546737锅炉排烟水露点/℃53303852干燥乏气中水分的质量分数/%27033054干燥乏气水露点/℃65916732锅炉效率/%92099573全厂发电效率/%43214477发电标准煤耗率/g·(kW·h)-12842927471

3.3 变工况参数分析

利用上述仿真模型进行变工况仿真计算,获得了不同发电功率和预干燥程度下系统主要运行参数以及热经济性参数的变化。

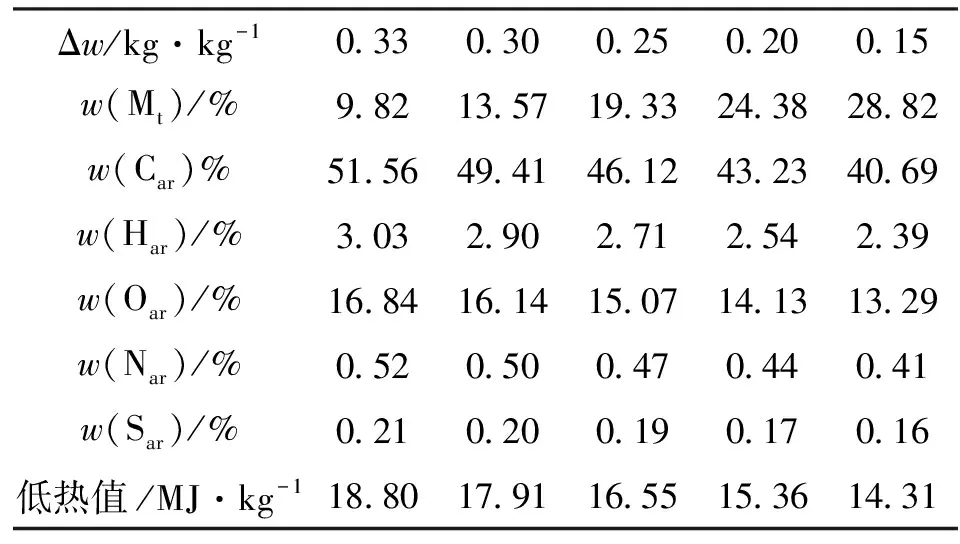

3.3.1 系统主要参数的变化规律 在不同预干燥程度下伊敏褐煤干燥煤的元素及发热量如表5所示。由表5显示,随着预干燥程度的下降,入炉煤中水的质量分数增大,发热量减小。

表5 干燥煤的元素及发热量

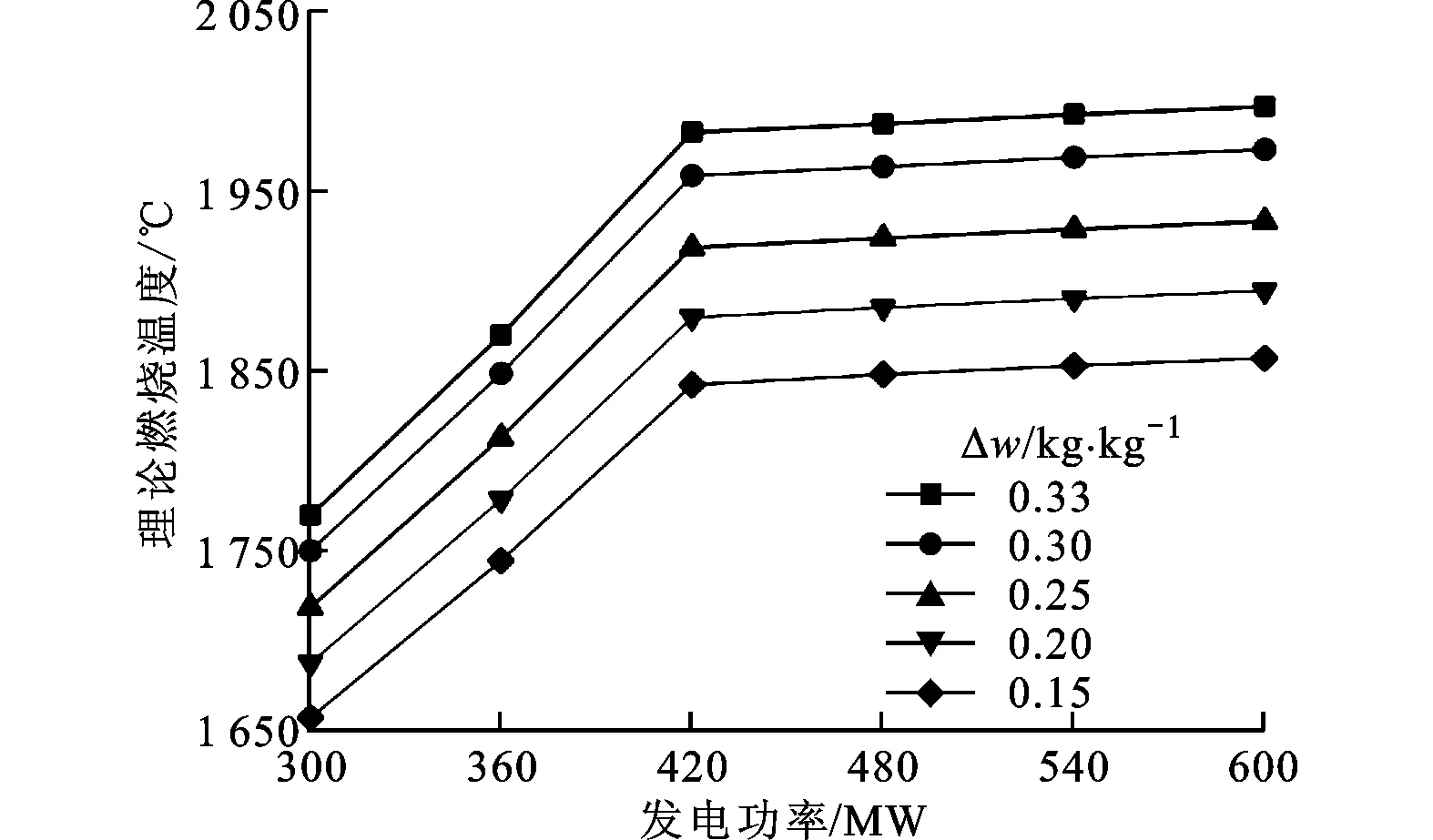

图5 理论燃烧温度的变化规律

不同预干燥程度下理论燃烧温度随发电功率的变化如图5所示。由图5显示,褐煤烟气预干燥使得入炉煤粉中水的质量分数减小,理论燃烧温度显著提高。 在一定的预干燥程度下,随着发电功率的下降,热风温度降低,理论燃烧温度降低。由于热风提供的能量仅占入炉烟气的1/10左右,因此负荷从600 MW下降至420 MW时的理论燃烧温度只下降了20 ℃左右。当发电功率下降至420 MW以下时,由于过量空气系数的增大使得燃烧温度下降幅度较大。在一定的发电功率下,随着预干燥程度的下降,入炉烟气中水的质量分数增大,理论燃烧温度不断下降;发电功率为600 MW时,预干燥程度每下降0.05 kg·kg-1,理论燃烧温度下降约80 ℃。

不同预干燥程度下高温炉烟温度随发电功率的变化如图6所示。由图6显示,当发电功率下降时,高温炉烟温度逐渐降低。随着预干燥程度的减小,炉内烟温水平降低,高温炉烟温度降低。

图6 高温炉烟温度的变化规律

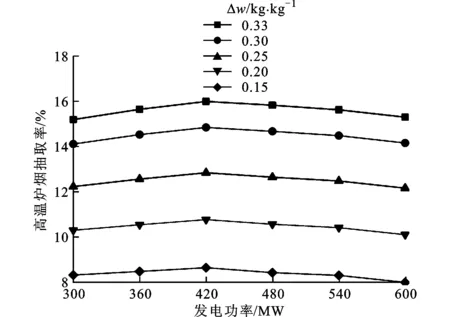

图7 高温炉烟抽取率的变化规律

不同发电功率下高温炉烟抽取率随预干燥程度的变化如图7所示。由图7显示,在一定的预干燥程度下,当发电功率从600 MW降至420 MW时,高温炉烟温度下降,单位原煤干燥所需的能量几乎不变。为了保证干燥过程的能量需求,高温炉烟抽取率上升,在预干燥程度为0.33 kg·kg-1(设计值)时,高温炉烟抽取率从满负荷(600 MW)时的15.3%增加至70%负荷(420 MW)时的16.0%。当发电功率降至420 MW以下时,过量空气系数增加,单位原煤产生的入炉烟气量增加,高温炉烟抽取率减小。在一定的发电功率下,随着预干燥程度的下降,干燥过程所需的能量减小,高温炉烟抽取率减小。在发电功率为600 MW时,预干燥程度每下降0.05 kg·kg-1,高温炉烟抽取率的绝对值下降2%。

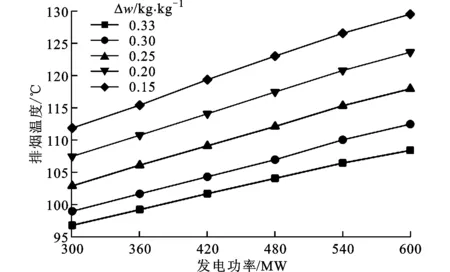

不同预干燥程度下排烟温度随发电功率的变化如图8所示。由图8显示,随着发电功率的下降,锅炉排烟温度逐渐下降。在预干燥程度为0.33 kg·kg-1时,锅炉排烟温度从满负荷(600 MW)时的108 ℃下降至50%负荷(300 MW)时的97 ℃。在一定的发电功率下,随着预干燥程度的下降,排烟量和排烟中水的质量分数均不断增加,锅炉排烟温度上升。在发电功率为600 MW时,预干燥程度每下降0.05 kg·kg-1,排烟温度上升5.5 ℃。

图8 锅炉排烟温度的变化规律

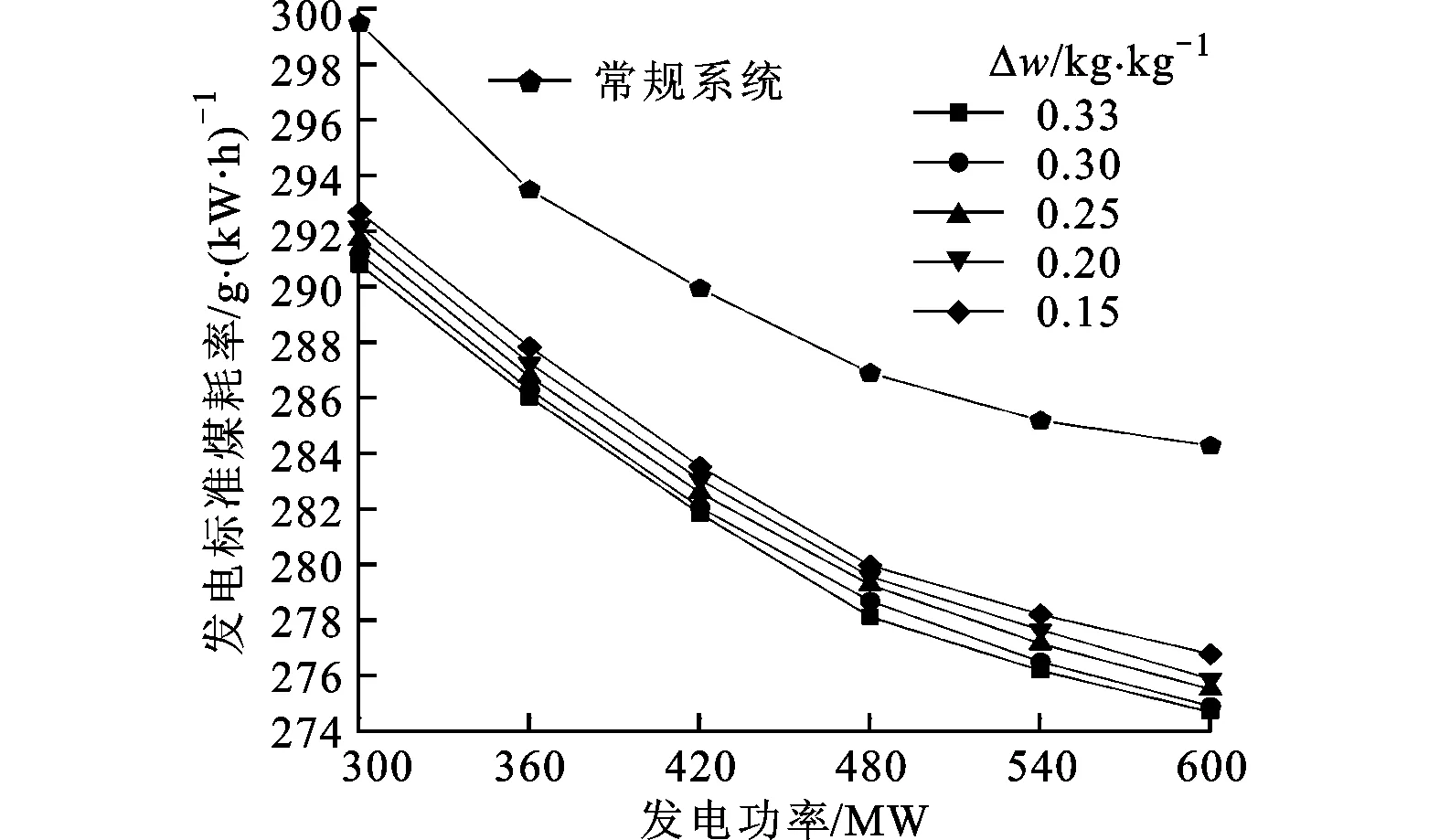

3.3.2 发电标准煤耗率的变化 不同预干燥程度下发电标准煤耗率随发电功率的变化如图9所示。由图9显示,褐煤烟气预干燥发电系统的发电标准煤耗率随着发电功率和预干燥程度的下降而上升。当发电功率为600 MW、预干燥程度从0.33 kg·kg-1下降至0.15 kg·kg-1时,发电标准煤耗率增加约2 g·(kW·h)-1。由图9还发现,各个发电功率下褐煤烟气预干燥系统均有显著的节煤效果。

图9 发电标准煤耗率的变化规律

4 结 论

本文利用仿真软件GSE建立了褐煤烟气预干燥发电系统全厂变工况仿真模型,获得了系统主要参数的变化规律,分析了发电功率和预干燥程度对系统运行的影响,仿真结果如下。

(1)与常规褐煤系统相比,烟气预干燥发电系统具有明显的节能优势,在设计工况下发电效率可提高1.56%,节煤量达到9.58 g·(kW·h)-1。

(2)在一定的预干燥程度下,随着发电功率减小,高温炉烟抽取率上升(低负荷时受过量空气系数增大的影响,高温炉烟抽取率减小)。在一定的发电功率下,随着预干燥程度减小,理论燃烧温度降低,高温炉烟抽取率减小,排烟温度上升。

(3)褐煤烟气预干燥系统发电标准煤耗率随着发电功率和预干燥程度的减小而增大。发电功率和预干燥程度对机组热经济性具有显著的影响。在不同的发电功率下,褐煤烟气预干燥系统均有显著的节能潜力。

[1] 戴和武, 谢可玉. 褐煤利用技术 [M]. 北京: 煤炭工业出版社, 1999.

[2] 熊伟. 适用于发电集成的褐煤预干燥技术 [J]. 电站辅机, 2013, 34(1): 30-34. XIONG Wei. Pre-drying technologies applicable for integration of lignite-fired power station [J]. Power Station Auxiliary Equipment, 2013, 34(1): 30-34.

[3] 郭晓克, 肖锋, 严俊杰, 等. 高效褐煤发电系统研究 [J]. 中国电机工程学报, 2011, 31(26): 23-31. GUO Xiaoke, XIAO Feng, YAN Junjie, et al. Study on efficient lignite-fired power system [J]. Proceedings of the CSEE, 2011, 31(26): 23-31.

[4] HATZILYBERIS K S, ANDROUTSOPOULOS G P, SALMAS C E. Indirect thermal drying of lignite: design aspects of a rotary dryer [J]. Drying Technology, 2000, 18(9): 2009-2049.

[5] KARTHIKEYAN M, ZHONGHUA W, MUJUMDAR A S. Low-rank coal drying technologies: current status and new developments [J]. Drying Technology, 2009, 27(3): 403-415.

[6] SARUNAC N, LEVY E K, NESS M, et al. A novel fluidized bed drying and density segregation process for upgrading low-rank coals [J]. International Journal of Coal Preparation and Utilization, 2009, 29(6): 317-332.

[7] WHEELER R A, HOADLEY A F A, CLAYTON S A. Modelling the mechanical thermal expression behaviour of lignite [J]. Fuel, 2009, 88(9): 1741-1751.

[8] SAKAGUCHI M, LAURSEN K, NAKAGAWA H, et al. Hydrothermal upgrading of Loy Yang brown coal: effect of upgrading conditions on the characteristics of the products [J]. Fuel Processing Technology, 2008, 89(4): 391-396.

[9] KAKARAS E, AHLADAS P, SYRMOPOULOS S. Computer simulation studies for the integration of an external dryer into a Greek lignite-fired power plant [J]. Fuel, 2002, 81(5): 583-593.

[10]WEIGL K, SCHUSTER G, STAMATELOPOULOS G N, et al. Increasing power plant efficiency by fuel drying [J]. Computers & Chemical Engineering, 1999, 23: S919-S922.

[11]LIU M, YAN J J, BAI B F, et al. Theoretical study and case analysis for a predried lignite-fired power system [J]. Drying Technology, 2011, 29(10): 1219-1229.

[12]GUO X K, LIU M, LAI F, et al. Theoretical study and case analysis for a predried lignite-fired power plant with the waste heat recovery system [J]. Drying Technology, 2012, 30(4): 425-434.

[13]LIU M, YAN J J, CHONG D T, et al. Thermodynamic analysis of pre-drying methods for pre-dried lignite-fired power plant [J]. Energy, 2013, 49: 107-118.

[14]ATSONIOS K. Thermodynamic analysis and compari-

son of retrofitting pre-drying concepts at existing lignite power plants[J/OL]. Applied Thermal Engineering, 2013 [2014-01-09]. http:∥dx.doi.org/10.1016/j.appltherma-leng.2013.11.007.

[15]李勤道, 刘明, 严俊杰, 等. 锅炉烟气预干燥褐煤发电系统热经济性计算分析 [J]. 电机工程学报, 2012, 32(20): 14-19. LI Qindao, LIU Ming, YAN Junjie, et al. Thermal economic calculation and analysis for boiler flue gas pre-dried lignite-fired power generation system [J]. Proceedings of the CSEE, 2012, 32(20): 14-19.

[16]MA Y F, YUAN Y, JIN J, et al. An environment friendly and efficient lignite-fired power generation process based on a boiler with an open pulverizing system and the recovery of water from mill-exhaust [J]. Energy, 2013, 59: 105-115.

[17]张昀, 李卫东, 许传凯, 等. 褐煤锅炉磨煤机选型和煤粉水分选取的探讨 [J]. 中国电力, 2011, 44(8): 36-39. ZHANG Yun, LI Weidong, XU Chuankai, et al. Approach to moisture content in pulverized coal and pulverizer style selection for lignite utility boilers [J]. Electric Power, 2011, 44(8): 36-39.

[18]车得福, 庄正宁, 李军, 等. 锅炉 [M]. 西安: 西安交通大学出版社, 2008: 328-333.

(编辑 苗凌)

Simulation for Off-Design Performances of Flue Gas Pre-Dried Lignite-Fired Power System

HAN Xiaoqu1,YAN Junjie1,MU Qiwei1,LIU Ming1,CHONG Daotong1,XIAO Feng2

(1. State Key Laboratory of Multiphase Flow in Power Engineering, Xi’an Jiaotong University, Xi’an 710049, China; 2. Northeast Electric Power Design Institute, Changchun 130021, China)

To investigate off-design characteristics of the lignite-fired power system integrated with flue gas drying, a whole-system boiler-turbine coupling simulation model is developed. The model is verified with the parameters under design conditions. It is found that flue gas pre-dried lignite-fired power system is endowed with remarkable energy-saving potential compared with the conventional lignite-fired power system. The plant thermal efficiency of a 600 MW unit increases by 1.56% (absolute variation) under design condition, and the standard coal consumption rate decreases by 9.58 g·(kW·h)-1accordingly. The off-design characteristics are simulated with variable power loads and lignite pre-drying degrees. The variation tendencies of the boiler operating parameters and system standard coal consumption rate are analyzed. The simulation shows that with the decreasing power load, the standard coal consumption rate increases; with the decreasing pre-drying degree, the theoretical combustion temperature and hot flue gas extracting ratio decrease, and the boiler exhaust temperature increases, which lead to a decreasing boiler thermal efficiency and an increasing coal consumption rate.

lignite; flue gas pre-drying; off-design condition; power load; pre-drying degree

2014-04-09。

韩小渠(1989—),男,博士生;严俊杰(通信作者),男,教授,博士生导师。

国家自然科学基金资助项目(51125027,U1261201);教育部高等学校博士学科点专项科研基金资助项目(20120201110048)。

时间:2014-10-31

10.7652/xjtuxb201501005

TK11

A

0253-987X(2015)01-0027-07

网络出版地址:http:∥www.cnki.net/kcms/detail/61.1069.T.20141031.1642.008.html