超临界CO2萃取油泥砂中柴油的可行性及经济性分析

2015-12-26王玉珍王树众李艳辉温胜

王玉珍,王树众,李艳辉,温胜

(1.西安理工大学印刷与包装学院,710048,西安;2.西安交通大学热流科学与工程教育部重点实验室,710049,西安)

超临界CO2萃取油泥砂中柴油的可行性及经济性分析

王玉珍1,2,王树众2,李艳辉2,温胜2

(1.西安理工大学印刷与包装学院,710048,西安;2.西安交通大学热流科学与工程教育部重点实验室,710049,西安)

为了对超临界CO2萃取油泥砂中柴油的可行性及经济性进行分析,根据文献数据获得了物质在超临界CO2中的溶解度与其萃取率的关系曲线,发现当溶解度大于25 g/(100 g)时,萃取效率高达98%。采用Aspen软件对柴油中的主要化合物C10~C20的超临界CO2萃取过程进行了模拟,分析了操作压力、萃取时间、CO2流量对萃取率的影响,优化了反应条件。结果表明,在温度为35 ℃、压力为20 MPa、萃取时间为180 min、CO2流量为60 kg/h、甲醇与CO2的流量比为0.3的条件下,柴油中C10~C20的萃取率高达95%。对20 t/d处理量的超临界CO2萃取系统的技术经济性分析表明:建设投资为1 500万元,处理含油量(质量分数)21%的油泥砂的收益为2.4万元/d,2年内即可收回投资;利用超临界CO2萃取油泥砂中的柴油不仅可以解决当前的油泥砂污染问题,而且可以有效回收柴油,缓解目前日趋紧张的油气供需关系。

超临界CO2;萃取;油泥砂;柴油;经济性

在原油开采过程中,因钻井、作业、修井、采油、集输、储存等原因和设备管道的事故性泄漏会产生大量油泥砂。保守估计,每口钻井至少污染6 666 m2(约10亩)土地,被污染土地的含油量(质量分数,下同)一般为20%~30%,因此被污染后的油泥地将很难复垦。由于无法去除油泥地中的油,这些油将通过渗透、挥发持续污染周边的土地、水源和空气[1]。我国目前有128个油气田,24个大型油田。一个中小型油田每天大约产生100 t左右的油泥。自20世纪30年代我国自行开采石油以来,日积月累,一个小规模油田的油泥砂存放量都在40万t以上[2]。目前,这些油泥砂只能收集后露天贮存,未能进行有效处理,使能源产生巨大浪费的同时也对环境造成了严重的污染,更糟糕的是使原来并不富裕的耕地面积进一步缩小。

油泥砂问题是中国各大油田普遍存在的主要废弃物污染问题。早在1998年,国家环保总局就将油泥砂列为危险废弃物,要求对含油泥砂等废弃物必须进行无害化处理。含油泥砂是可利用的二次资源,对其进行有效的收集和资源化处理,不仅可以回收大量的原油,为油田创造一定的经济效益,而且能有效保护环境,减少油田付出的巨额污泥处理费用。因此,从经济环保的角度出发,含油泥砂的资源化、无害化处理是十分必要和迫切的。目前主要应用的油泥分离技术有热碱洗法和溶剂萃取法[3],但这2种方法都有一定的缺陷,如热碱洗法需用大量的高温碱水浸泡、水洗以达到油泥分离的目的,成本较高,劳动强度较大,浪费大量的水资源,且产生大量的污水,造成二次污染;溶剂萃取法工艺复杂,设备投资过大,且由于溶剂油闪点非常低、极易燃烧,使用时还存在较大的消防安全隐患,无明显经济效益。因此,开发一种高效、经济、无污染的油泥分离技术势在必行。

近年来,超临界CO2萃取作为一种清洁高效的分离技术,在油品萃取分离中受到了研究者的广泛关注[4-6]。超临界CO2是指处于临界温度(31 ℃)和临界压力(7.38 MPa)以上的流体。超临界CO2兼有气体的扩散性和液体的溶解能力,同时具有低黏度、低表面张力的特性,使其能够迅速渗透进入带微孔的物质中,因此,超临界CO2用于油品萃取时萃取速率比液体快速而有效。目前,超临界CO2技术已在食品、医药领域得到了广泛应用,但应用于油泥砂中柴油的分离还未见报道。本文将针对柴油的化学物理特性,对超临界CO2萃取油泥砂中柴油的可行性及技术经济性进行评估,以期为油泥砂处理领域提供新的思路及理论分析。

1 超临界CO2萃取油泥砂中柴油的可行性分析

1.1 柴油中主要化合物在超临界CO2中的溶解度

柴油由不同的碳氢化合物组成,其主要成分为C10~C20的链烷、环烷或芳烃,平均相对分子质量为220~240。它的化学和物理特性介于汽油和重油之间,沸点为200~350 ℃,密度为0.820~0.845 kg/L。柴油样品中各类化合物的种类与质量分数分布见表1。

表1 正常柴油样品中化合物的种类与质量分数

柴油中的主要化合物在超临界CO2中的溶解度见图1[7]。溶解度定义为每100 g CO2中可溶解的物质的质量。

图1 柴油中主要化合物在超临界CO2中的溶解度

从图1可以看出:压力的升高有利于烷烃在超临界CO2中的溶解,其中葵烷、十八烷、二十烷的溶解度在压力大于12.5 MPa时受压力的影响更为显著;在35 ℃、20 MPa条件下,十八烷及二十烷的溶解度分别高达30.08和12.74 g/(100 g);十六烷的溶解度在10~12 MPa范围内受压力的影响较小,此后随压力的升高有所增大;当压力大于12 MPa时,在相同条件下,烷烃的溶解度随碳原子数的增多而有所降低。

对比同样压力、温度为35 ℃和45 ℃条件下十八烷及二十烷的溶解度可知,温度升高降低了烷烃的溶解度。这主要是由于温度对超临界流体溶解能力的影响主要表现在对流体的密度和溶质的蒸汽压(挥发性)的影响上,两者制约着超临界流体的溶解能力[7]。当升高温度所提高的分离组分的挥发度和扩散能力不足以补充超临界CO2的密度随温度升高而急剧下降所导致的溶解能力下降时,温度的升高会降低物质在超临界CO2中的溶解度。

由图1可知,不同物质的最大溶解度所对应的压力有所不同,在实际的超临界CO2操作过程中,可以根据物质的特性,通过调节压力来实现溶解性物质的高效萃取。

1.2 溶解度与萃取效率的关系曲线

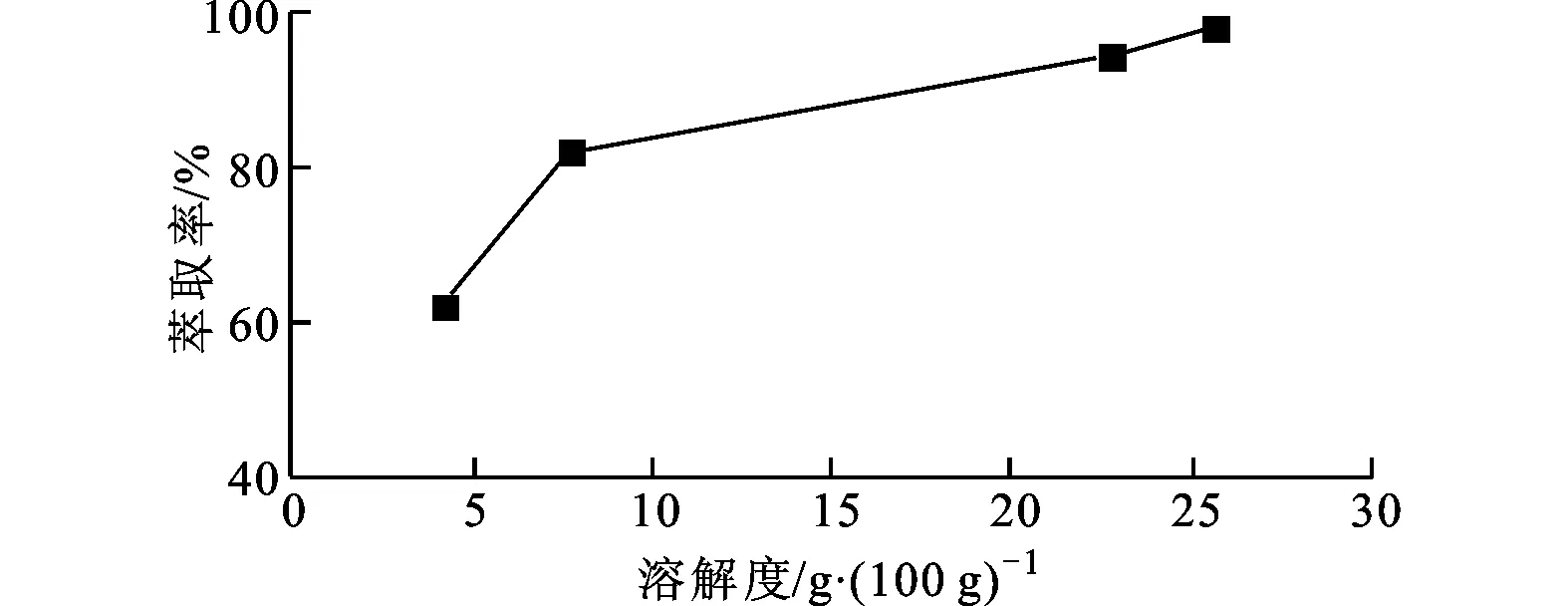

目前尚未检索到有关超临界CO2萃取油泥砂中柴油的文献,因此根据超临界CO2萃取效率主要取决于溶解度大小的特性,基于现有文献中玉米胚芽油、小麦胚芽油在超临界CO2中的溶解度及在一定条件下的萃取率(萃取出的油量与物料含油量之比)实验数据,绘制出物质溶解度与萃取率的关系曲线,见图2[8-11]。需要指出的是,由于图2中的曲线是在某一操作条件下得出的,所以该曲线仅可作为已知溶解度的物质在一定条件下所能达到的萃取效率的参考,并不代表该萃取物所能达到的最大萃取效率,在实际操作中可以通过改变CO2流量及萃取时间等操作参数来提高其萃取率。

由图2可知:当待萃取物在超临界CO2中的溶解度大于10 g/(100 g)时,其萃取率可达80%;当溶解度大于25 g/(100 g)时,其萃取率大于98%。柴油中的葵烷在41 ℃、12.76 MPa条件下的溶解度为21.06 g/(100 g),十八烷在35 ℃、20 MPa条件下的溶解度为30 g/(100 g)。根据图2中溶解度与萃取率的关系分析,在合适的条件下,葵烷和十八烷的萃取率可达到90%以上。结合图1可知,C20以上的烷烃在超临界CO2中的溶解度相对较低,会影响其萃取率,但可以通过采用添加夹带剂的方法来提高其溶解度(详见1.3.1小节的模拟结果)。

图2 一定操作条件下溶解度与萃取率的关系曲线

1.3 超临界CO2萃取油泥砂中柴油的模拟研究

超临界CO2萃取工艺主要有等温变压、恒温恒压、等压变温工艺,其中等温变压工艺流程由于没有温度的变化,操作简单,因此成为萃取过程中常用的工艺。本文选用等温变压工艺,采用Aspen软件对一定温度下超临界CO2萃取油泥砂中C10~C20烷烃的过程进行模拟,并分别对压力、萃取时间及CO2流量进行了优化。为降低系统能耗,萃取过程选取较低的操作温度35 ℃,油泥砂处理量为20 t/d,含油量为21%。

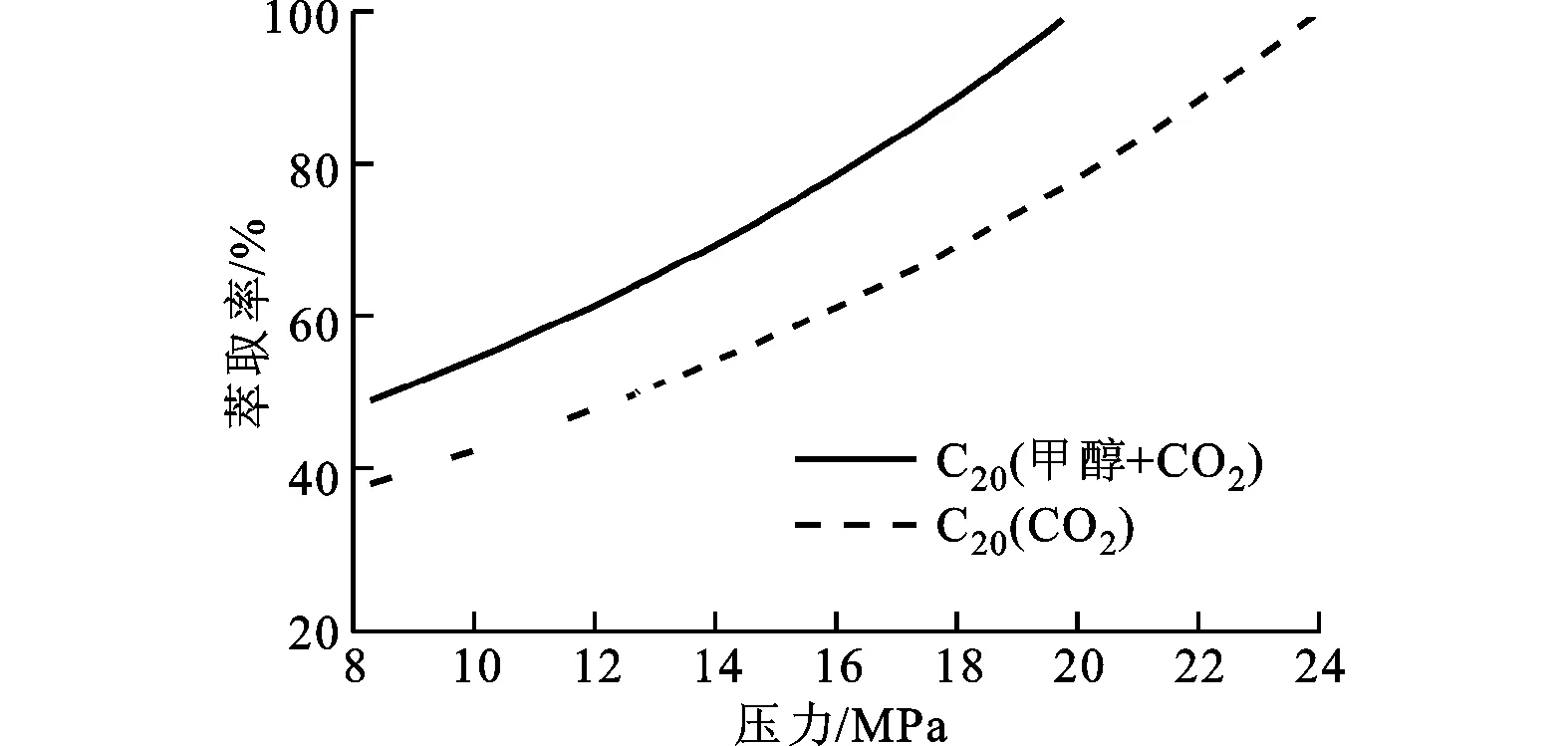

1.3.1 压力对萃取效率的影响 在温度为35 ℃、CO2流量为10 kg/h、萃取时间为180 min的条件下,压力对C10、C16、C18、C20在超临界CO2中萃取效率的影响如图3所示。为验证模拟结果的有效性,根据图1的溶解度曲线和图2的溶解度与萃取率关系曲线,对35 ℃条件下C18及C20的萃取率进行了计算,结果见图3。图3显示,模拟值与计算值基本一致,表明模拟结果可信(由于在现有文献中尚未检索到这几类单组分物质的萃取率数据,所以无法与他人的结果进行对比)。

图3 系统压力对萃取率的影响

由图3可知,随着系统压力的增大,有机物的萃取率提高,且随碳原子数的增多,萃取率亦随之提高。当压力为14 MPa时,C10的萃取率可达98%,而C20的萃取率不足50%;当压力增大到20 MPa时,C20的萃取率仅达70%,要使萃取率达到90%以上,萃取压力需增大至24 MPa,这主要是由于C20在超临界CO2中的溶解度较低所致。

为了增大C20在超临界CO2中的溶解度,提高萃取效率,采用甲醇作为夹带剂,在甲醇与CO2的质量流量比为0.3时,C20在有、无甲醇添加条件下的萃取率如图4所示。由图4可知,加入甲醇后,C20在20 MPa下即可达到95%以上的萃取效率。因此,本研究中萃取釜的操作压力定为20 MPa。

图4 C20在有、无甲醇添加条件下的萃取率

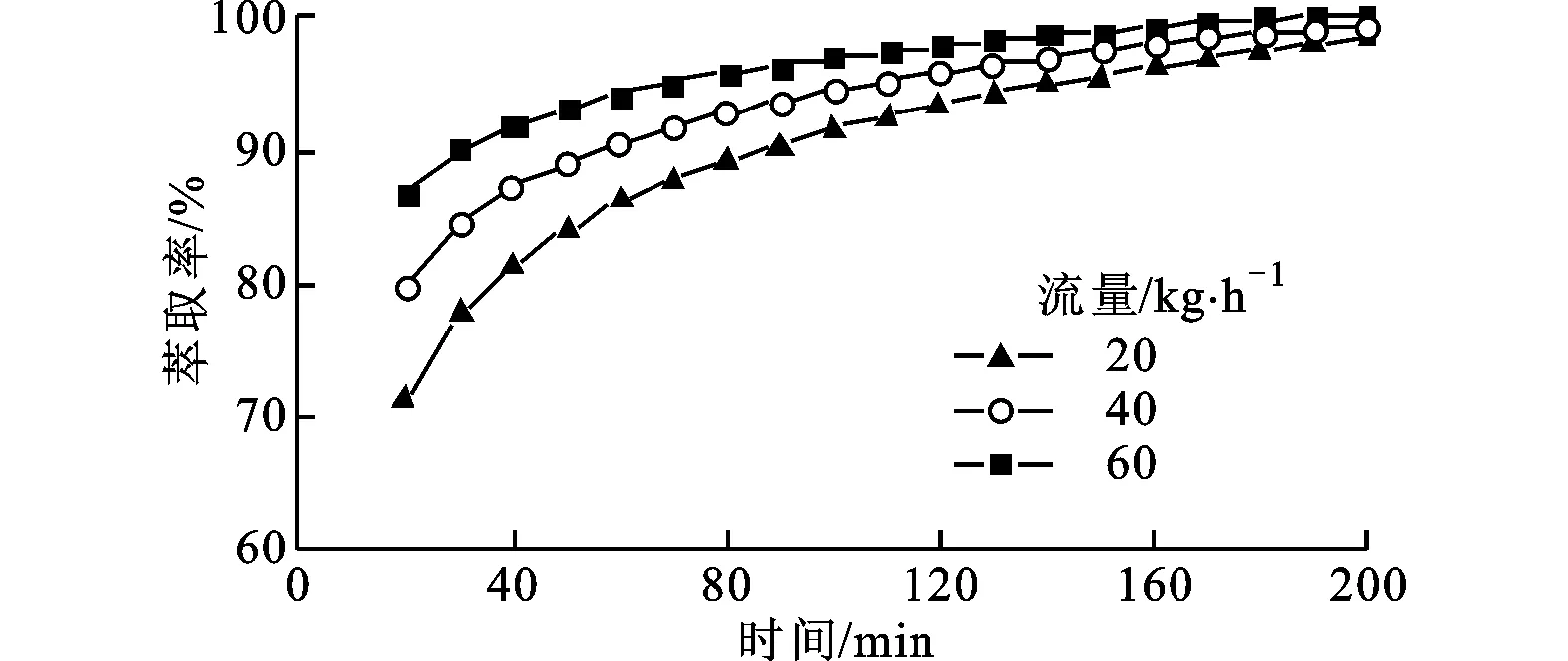

1.3.2 CO2流量和反应时间对萃取率的影响 根据上述结果,高相对分子质量的C20烷烃是影响柴油中整体萃取率的主要因素。下面重点对C20在不同萃取时间及CO2流量(系统环境为35 ℃,20 MPa)下的萃取率进行模拟,结果见图5。

图5 反应时间及CO2流量对C20萃取率的影响

由图5可知,在超临界CO2萃取过程中,随CO2流量的增大,萃取率逐渐增大,主要原因在于CO2流量增大加剧了原料与流体的碰撞,有利于强化传质,从而可提高萃取效率。延长萃取时间亦有利于提高萃取率,但在180 min以后,时间对萃取率的影响不大。在萃取时间为180 min、CO2流量为60 kg/h的条件下,C20的萃取率高达95%,表明采用超临界CO2萃取油泥砂中的柴油具有一定的可行性。

2 超临界CO2萃取油泥砂中柴油的经济性分析

2.1 工艺流程

以某油田的油泥砂(初始含柴油量为21%,密度为1.6 g/cm3)为例,对处理量为20 t/d的超临界CO2系统进行工艺设计,并评估其技术经济性。超临界CO2萃取系统的工艺流程如图6所示,系统操作选用等温降压方式,设置夹带剂供应线路,以进一步提高大相对分子质量有机物的萃取效率。

1:皮带输送机;2:第一萃取釜;3:第一加热器;4:第二萃取釜;5:第二加热器;6:阀门;7:CO2储罐;8:低压气体压缩机;9:预热器;10:缓冲罐;11:夹带剂储罐;12:液体压缩泵;13:高压气体压缩机;14:节流阀;15:分离器;16:气体净化器图6 超临界CO2萃取油泥砂中柴油的工艺流程简图

具体操作流程为:油泥砂通过输送装置送至萃取釜,同时将超临界CO2、夹带剂通入缓冲罐,在缓冲罐中混合后进入萃取釜;关闭萃取釜进、出口端阀门;开启加热器,待釜内达到萃取温度后再停留一段时间,然后打开釜底阀门,排出砂子,并打开釜顶出口阀门,气相流体经节流阀进入分离器;分离器底部出口排出柴油,顶部气体经过净化器返回至缓冲罐。系统设置2台萃取釜,可交替操作实现连续运行。

2.2 技术参数及经济性分析

超临界CO2萃取系统的主要技术参数及生产能力:油泥砂粒径尽量不小于840 μm;最大萃取压力为35 MPa;萃取分离温度为常温~80 ℃;装料框容积为1 500 L×0.8=1 200 L;每个料筐装料量为1 200 L×0.8=935 L;日处理量为20 t/d;装置占地面积为32 m×24 m=768 m2。系统压力在实际操作中可根据试验效果进行调整。

超临界CO2萃取系统的主要配置明细见表2,经核算该系统的全套装置投资需1 500万元。

表2 超临界CO2萃取系统主要配置及投资

CO2的单价为800元/t,处理1 t油泥砂需消耗CO219.25 kg,费用为15.4元;电价为1.2元/(kW·h),处理1 t油泥砂的耗电量(包括加热)为240 kW·h,费用为345.6元;人员工资按3 000元/(月·人)计算,用工5人,处理1 t油泥砂所需费用为25元。因此,超临界CO2萃取系统每处理1 t油泥砂的费用为386元,按柴油萃取率95%核算,产油量为4 t/d,若柴油市场价为8 000元/t,则每处理1 t油泥砂将产生直接收益1 600元,减掉运行费用,1天可获得收益2.4万元,2年内即可收回设备投资。现有的油泥砂固化焚烧技术通过回收原油(回收率为10%)、焚烧热及炉渣,处理1 t油泥砂仅可获得收益304.5元,扣除处理成本182.5元/t[12],1天所获收益为2 440元/t(按处理量20 t/d计),此收益远低于超临界CO2萃取技术的收益。然而,油泥砂经固化焚烧技术处理后,其所携带的有机物基本已完全去除,即油泥砂实现了真正的无害化处理,可以直接排放。相比之下,超临界CO2虽然对C10~C20的饱和链烷可以达到95%的萃取率,但对油泥砂中胶质、沥青质的萃取率仅为54%和33%[13],萃取后的油泥砂中有机物含量仍较高,还需进一步处理,因此,后续处理所需的费用也应考虑在内。以超临界CO2萃取后再经固化焚烧处理为例进行核算,系统运行费用将由386元/t增加至568.5元/t,相应的净收益将由2.4万元降低至2万元,表明超临界CO2萃取技术仍具有一定的经济性。

需要指出的是,超临界CO2萃取技术只有在应用于柴油含量较高的油泥砂处理时,其对柴油回收的价值才有所体现,若柴油含量低于8%则不具备回收价值,因为在该条件下,柴油回收所产生的收益低于其运行费用。

综上所述,虽然采用超临界CO2萃取技术回收油泥砂中的柴油具有一定的经济性,但推广应用时需根据当地油泥砂的特点进行选择。

3 结 论

用超临界CO2萃取油泥砂中的柴油具有萃取效率高、清洁、无污染等优势。根据溶解度与萃取率的关系曲线分析,当溶解度大于25 g/(100 g)时,萃取率大于98%。柴油中的主要物质为C10~C22的链烷、环烷或芳烃。在35 ℃、20 MPa条件下,C20以下的烷烃的溶解度大于20 g/(100 g),C20以上的烷烃可以通过加入夹带剂甲醇来提高其溶解度。根据Aspen软件的模拟结果,在温度为35 ℃、压力为20 MPa、萃取时间为180 min、CO2流量为60 kg/h、甲醇与CO2流量比为0.3的条件下,C10~C20的萃取率高达95%,处理后油泥砂的含油量低于1%,可见采用超临界CO2萃取油泥砂中的柴油具有可行性。

对20 t/d处理量的超临界CO2萃取系统进行的技术经济性分析表明,对含油量为21%的油泥砂,每处理1 t油泥砂需386元,每产1 t柴油需1 930元。按柴油萃取率95%核算,若产油量为4 t/d,则1天可获得收益2.4万元,2年内即可收回设备投资。但是,该技术并不能彻底实现油泥砂的无害化处理,因为萃取后的油泥砂需进一步进行深度处理,而且该技术在处理柴油含量高于8%的油泥砂时才具有一定的经济性,所以在选择该工艺回收油泥砂中的柴油时,需根据油泥砂的性质进行经济性评估。

[1] 张文娟, 沙艳秋. 国内首台油泥分离设备在镇江诞生 [N]. 镇江日报, 2010-12-09(2).

[2] 李霞, 东北亚区域能源安全与能源合作研究 [D]. 长春: 吉林大学, 2012.

[3] 林伟帮, 蒋伟芬, 郑刚. 油泥处理技术研究新进展 [J]. 广州化工, 2013, 14(15): 14-26. LIN Weibang, JIANG Weifen, ZHENG Gang. The new progress of oily sludge treatment technology [J]. Guangzhou Chemical Industry, 2013, 14(15): 14-26.

[4] WANG Jianyan, WANG Yuqi, ZHANG Lan, et al. Kinetic study on extraction of red pepper seed oil with supercritical CO2[J]. Chinese Journal of Chemical Engineering, 2014, 22(1): 44-50.

[5] BAGHERI H, ABDUL MANAP M Y, SOLATI Z. Antioxidant activity of Piper nigrum L. essential oil extracted by supercritical CO2extraction and hydro-distillation [J]. Talanta, 2014, 121(4): 220-228.

[6] JIN Jianzhong, TONG Jianying. Optimization of supercritical extraction of oil from onion by supercritical CO2[J]. Asian Journal of Chemistry, 2014, 26(1): 142-144.

[7] KAREN C, FREDERIC L L, POUILLOT L, et al. Phase equilibria of alkanes in natural gas systems: 3 Alkanes in carbon dioxide [J]. Journal of Chemical and Engineering Data, 1996, 41(1): 6-10.

[8] 黄纪念, 侯传伟, 方杰. 超临界CO2流体萃取小麦胚芽油工艺技术研究 [J]. 中国农学通报, 2007, 23(10): 230-233. HUANG Jinian, HOU Chuanwei, FANG Jie. Study on extraction of wheat germoil by supercritical CO2fluid extraction [J]. Chinese Agricultural Science Bulletin, 2007, 23(10): 230-233.

[9] 马海乐, 吴守一, 陈钧, 等. 麦胚芽油在超临界CO2中溶解度的试验研究 [J]. 中国粮油学报, 1997(12): 38-47. MA Haile, WU Shouyi, CHEN Jun, et al. The solubility of wheat germ oil in supercritical CO2[J]. Journal of the Chinese Cereals and Oils Association, 1997(12): 38-47.

[10]薛松, 薛文华, 陈受斯. 玉米胚芽油在超临界CO2中的溶解度研究 [J]. 四川化工, 1997(3): 2-4. XUE Song, XUE Wenhua, CHEN Shousi. The solubility of corn germ oil in supercritical CO2[J]. Sichuan Chemical Industry, 1997(3): 2-4.

[11]刘宝菊, 刘霄, 杨勇. 玉米酒精副产胚芽油的超临界CO2提取工艺研究 [J]. 粮油加工, 2008(10): 52-54. LIU Baoju, LIU Xiao, YANG Yong. Study on the technology of supercritical CO2extraction of corn germ oil [J]. Grain and Oil Processing, 2008(10): 52-54.

[12]刘建华. 胜利油田油泥砂焚烧及综合利用技术研究 [D]. 青岛: 中国海洋大学, 2006.

[13]梁丽丽. 超临界CO2萃取含油污泥技术研究 [D]. 北京: 中国石油大学, 2011.

(编辑 葛赵青)

Feasibility and Economic Analysis of Diesel Oil Extraction from Oiled-Sand by Supercritical CO2Process

WANG Yuzhen1,2, WANG Shuzhong2, LI Yanhui2, WEN Sheng2

(1. Faculty of Printing and Packaging Engineering, Xi’an University of Technology, Xi’an 710048, China; 2. Key Laboratory of Thermo-Fluid Science and Engineering of MOE, Xi’an Jiaotong University, Xi’an 710049, China)

To analyze the feasibility and economy of diesel oil extraction by supercritical CO2from oiled-sand, the relationship curve between the solubility in supercritical CO2and the extraction efficiency was obtained according to the corresponding references and experimental data. Results show that when the solubility is more than 25 g/(100 g), the extraction efficiency can reach 98%. Aspen software was used for simulating the extraction efficiency of the main compounds of C10~C20in diesel oil, and the operation parameters such as pressure, extraction time and CO2flow rate were optimized. It is shown that at the condition of 35 ℃, 20 MPa, extraction time of 180 min, CO2flow rate of 60 kg/h and methanol to CO2ratio of 0.3, the extraction efficiency of the C10~C20compounds can reach 95%. The technical and economic analyses of a 20 t/d supercritical CO2extraction system show that the construction investment is 15 million yuan, and 24 000 yuan can be earned per day when the oiled-sand with an oil mass fraction of 21% is treated by this system. So the initial construction investment can be recovered in two years. The supercritical CO2extraction process can not only solve the pollution problem of the existing oiled-sand, but also recover the diesel oil effectively, thus alleviating the increasingly tense supply-demand relationship of oil and fuel gas.

supercritical CO2; extraction; oiled-sand; diesel oil; economic analysis

2014-08-21。

王玉珍(1985—),女,讲师;王树众(通信作者),男,教授,博士生导师。

国家自然科学基金资助项目(21206132);教育部博士学科点专项科研基金资助项目(20120201120069);苏州市科技计划应用基础研究计划资助项目(SYG201136)。

时间:2015-03-02

10.7652/xjtuxb201505020

X705

A

0253-987X(2015)05-0128-06

网络出版地址:http:∥www.cnki.net/kcms/detail/61.1069.T.20150302.1653.004.html