冷却结构对中压透平级蒸汽冷却性能的影响

2015-12-26霍文浩李军钟刚云范小平方宇

霍文浩,李军,钟刚云,范小平,方宇

(1.西安交通大学叶轮机械研究所,710049,西安;2.东方汽轮机有限公司,618000,四川德阳)

冷却结构对中压透平级蒸汽冷却性能的影响

霍文浩1,李军1,钟刚云2,范小平2,方宇2

(1.西安交通大学叶轮机械研究所,710049,西安;2.东方汽轮机有限公司,618000,四川德阳)

采用耦合流场计算和共轭传热的数值方法,研究了超超临界汽轮机中压缸前两级蒸汽冷却结构对动叶叶根和轮盘等部件冷却性能的影响,对比分析了原始结构和3种冷却孔结构中的中压缸前两级固体部件的温度分布。结果表明:4种冷却结构均可以对再热中压缸第一级动叶叶片、叶根、轮盘进行有效冷却;减小叶根底部冷却孔面积能够增大叶根和轮盘表面被冷却蒸汽覆盖区域的面积,提高冷却效果;封闭叶根底部冷却孔能够完全阻止主蒸汽入侵,达到叶根和轮盘固体域相对最佳的冷却效果;4种冷却结构均可保证第一级后部腔室下游蒸汽在较低的温度水平,从而实现对下游部件的进一步冷却。研究结果证明了,通过冷却孔的结构优化设计可以利用冷却蒸汽抑制高温主流蒸汽入侵轮盘腔室,有效提高超超临界汽轮机中压再热前两级的蒸汽冷却效果。

中压透平级;蒸汽冷却;冷却性能;数值模拟

超超临界汽轮机采用蒸汽冷却技术在不断提高主蒸汽进口参数的同时,能够保证叶片、轮盘和转子等高温部件安全、稳定运行,先进冷却技术与新型合金材料配合使用能够实现进口参数进一步向高超超临界水平发展。Kosma通过研究指出,虽然引入冷却蒸汽会导致机组效率下降,但降幅远小于进口参数提高带来的效率增幅[1]。广泛采用的中间再热会导致超超临界汽轮机中压缸进口蒸汽温度高于高压缸进口温度,这是冷却研究重点关注的领域。中压缸进口段采用的冷却技术有:通过斜置静叶增加焓降来降低静叶下游蒸汽温度[2];采用切向涡流冷却技术[3]降低中压再热蒸汽温度;设置隔板[4]以避免进口高温蒸汽直接加热转子;采用冷却蒸汽对转子、轮盘和动叶等部件进行冷却[5-7]。霍文浩等采用共轭传热方法对某超临界汽轮机中压缸进口级冷却系统开展了流动传热研究,验证了高压缸抽汽对中压缸第一级部件的冷却效果[8]。Huo等研究了某超超临界汽轮机中压缸进口前两级冷却系统冷却蒸汽流动的换热特点,分析了冷却蒸汽进口处不同的蒸汽混合过程、叶根底部冷却孔进出口处流动分离和旋流结构以及主流道冷却蒸汽与当地主流的掺混过程[9]。

影响高温部件冷却效果的因素主要有:冷却蒸汽进气方式、冷却蒸汽进气参数(压力、温度和流量)以及冷却结构设计等。Huo等的研究结果表明,当冷却蒸汽流量低于吹扫主蒸汽所需流量的最小值时,主蒸汽入侵冷却通道一方面会直接加热当地固体部件,恶化当地部件工作环境,另一方面入侵主蒸汽通过与冷却蒸汽的掺混换热还会削弱冷却蒸汽的冷却能力,进而影响部件的冷却效果[10]。

本文针对超超临界汽轮机中压再热前两级蒸汽冷却的原始结构和改变冷却孔几何尺寸的3种结构,采用耦合流场计算和共轭传热的数值方法对比分析了叶根冷却孔结构优化对蒸汽冷却性能的影响,阐明了采用冷却蒸汽阻止高温主蒸汽入侵轮盘腔室并提高冷却性能的机理,以期为超超临界汽轮机蒸汽冷却结构设计提供参考。

1 计算模型与数值方法

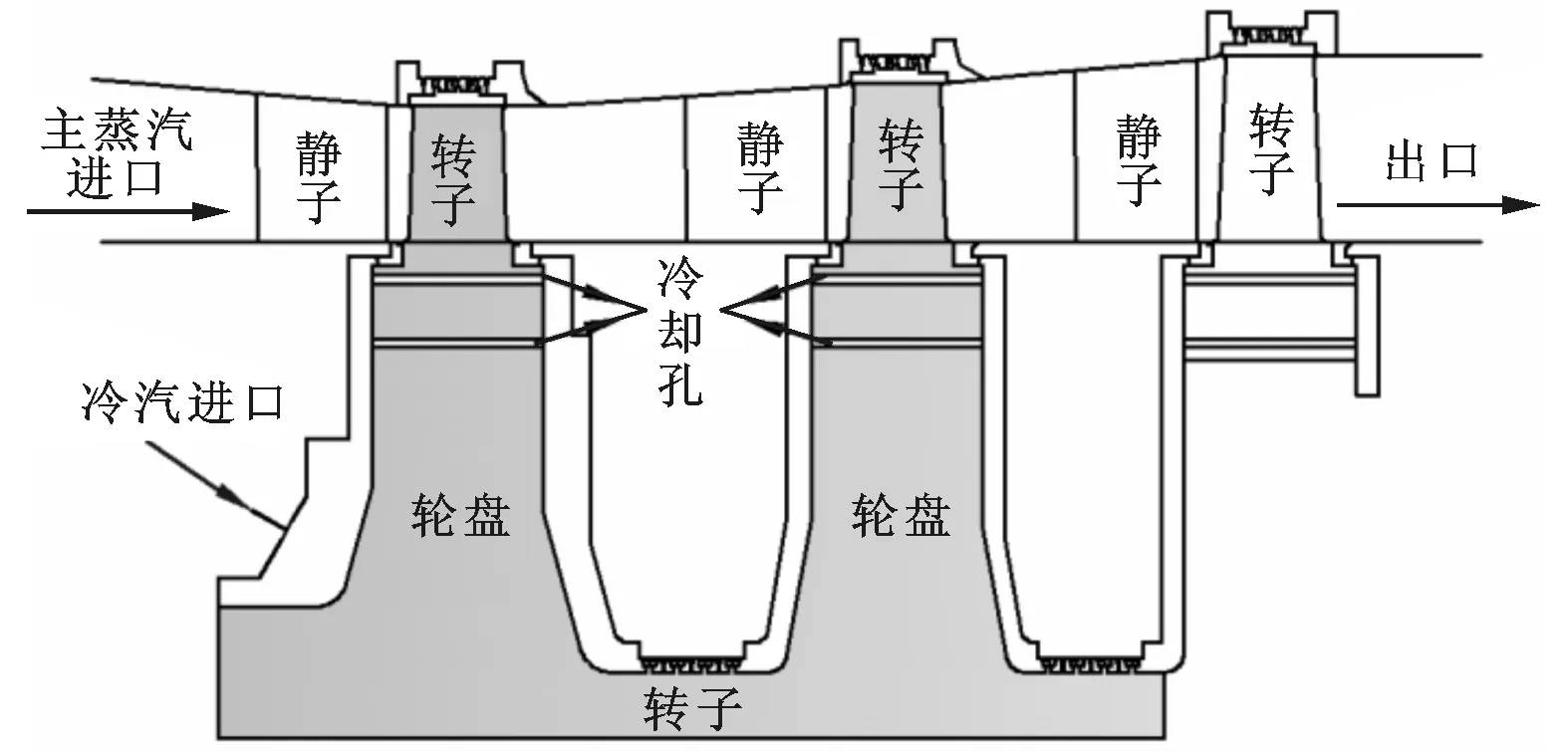

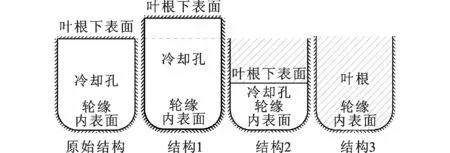

图1和图2分别给出了计算模型示意及三维结构和局部网格。计算区域由流体域和固体域组成,其中:流体域包括中压缸前三级叶栅流道、叶顶汽封、隔板汽封、隔板与动叶轮盘间的腔室、间隙孔以及第三级下游简化腔室;固体域包括前两级动叶、轮盘和部分转子。图2b给出了叶根间隙冷却孔布置。图2c给出了原始结构的冷却孔和周围固体域的计算网格。原始结构冷却孔包括枞树型叶根底部与轮盘的间隙C1和顶部与轮盘的左右2个间隙C2、C3。图2d给出了不同叶根底部冷却孔(C1)结构的设计,其中:结构1是在进一步考虑径向间隙通流面积的基础上将原始结构的叶根与轮盘之间的3个冷却孔面积增大,即C2面积增加了35.52%,C3面积增加了32.76%,C1面积增加了17.64%;结构2是将叶根底部冷却孔面积减小1/2,C2、C3面积不变;结构3是完全封闭叶根底部冷却孔C1,只保留上部两侧间隙孔。图2e给出了动叶流体域及固体域网格,表1给出了流体域和固体域的计算网格数。

图1 计算模型(灰色为固体域)

计算域网格数/104计算域网格数/104第一级静叶栅2610动叶栅3743第二级静叶栅2457动叶栅3743第三级静叶栅2461动叶栅275隔板汽封第一级4836第二级9576第三级13461动叶、轮盘17373冷却孔底部、上部371,296总计76866

采用计算流体动力学(CFD)软件FINETM/Turbo数值求解了三维RANS方程,紊流模型为Spalart-Allmaras模型。采用共轭传热方法可以解决流体域和固体域同时存在时的流固间耦合换热问题。流体域和固体域的耦合面以及固体域之间均采用热连接面,固体域外侧壁面为绝热面。

考虑到固体域的温度分布主要取决于叶栅流道和隔板汽封中蒸汽的传热作用,对于流体域和固体域之间采用下式进行热通量耦合计算,即

hf(Tf-Tw)=hs(Tw-Ts)

(1)

式中:h=k/Δy为换热面流体侧和固体侧的换热系数,Δy为换热面两侧网格法向尺寸,k为热导率;T为换热面及其两侧温度;下标f、w和s分别对应流体侧、换热面和固体侧。在耦合计算中,流体侧的热导率根据当地的流体温度从水蒸汽热力性质数据库中自动插值提取,固体侧给定了热导率随温度的变化曲线。

(a) 整体三维计算模型(深色为固体域)

(b)叶根间隙孔位置分布

(c) 动叶、轮盘和间隙孔等冷却孔结构的局部网格

(d)冷却孔结构

(e)动叶叶片与周围流体域耦合网格

进口边界条件为给定总温、总压,出口边界条件为给定静压,冷却蒸汽边界条件采用流量和静温,具体数值如表2所示。

表2 计算时进、出口边界条件

2 结果分析

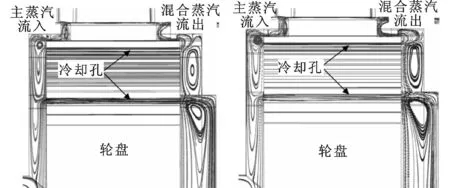

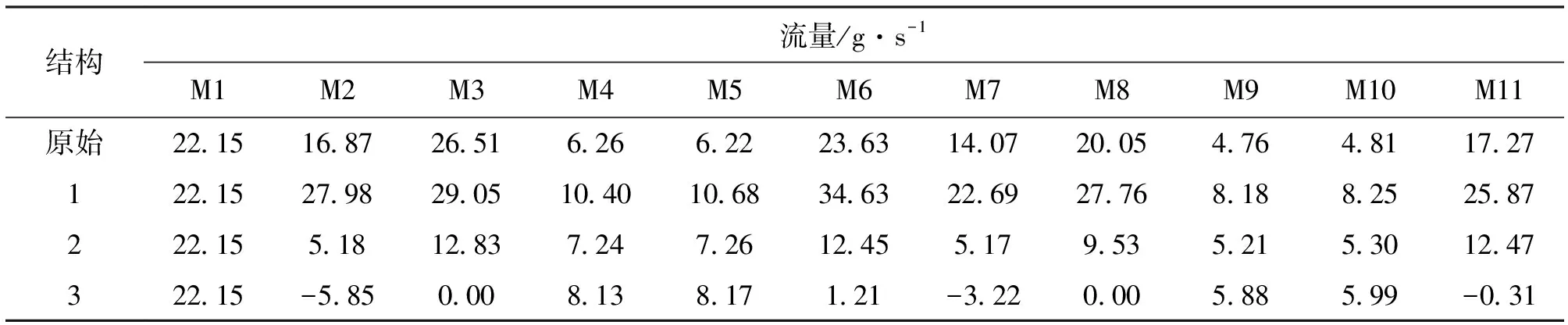

图3给出了第一级动叶轮盘腔室流场结构。图4标示了冷却蒸汽和高温主蒸汽在冷却孔和前两级轮缘密封处的流动方向和冷却蒸汽测点。图5进一步比较了不同结构下第一级轮盘腔室周向平均蒸汽温度分布。表3给出了冷却蒸汽流量分配,其中数值为正表示流动方向与图4所示方向相同,为负表示流动方向与图4所示相反。

原始结构的第一级前部腔室入侵的高温主蒸汽流量达到了冷却蒸汽进口流量的76.16%,其主要通过上部两侧间隙孔流入后部腔室,少量高温蒸汽和全部冷却蒸汽通过叶根底部冷却孔流入后部腔室后形成的旋涡结构占据了整个通道,部分蒸汽向上流动进一步携带上部间隙孔出流的高温蒸汽一起流入上部主流道,从而起到了阻止当地高温蒸汽入侵以及上部间隙孔高温出流蒸汽对后部腔室中蒸汽的加热作用,因此后部腔室蒸汽温度保持在较低水平,如图5a所示。

(a)原始结构 (b)结构1

(c)结构2 (d)结构3图3 第一级动叶轮盘腔室流场结构

→:流动方向;M1~M11:冷却蒸汽测点 图4 冷却蒸汽和高温主蒸汽在冷却孔和前两级轮缘密封处的流动方向和冷却蒸汽测点示意图

结构流量/g·s-1M1M2M3M4M5M6M7M8M9M10M11原始221516872651626622236314072005476481172712215279829051040106834632269277681882525872221551812837247261245517953521530124732215-585000813817121-322000588599-031

(a)原始结构 (b)结构1

(c)结构2 (d)结构3图5 不同结构下第一级腔室周向平均蒸汽温度分布

结构1的冷却孔面积增大,冷却蒸汽吹扫高温主蒸汽的能力被进一步削弱,因此前部腔室入侵高温主蒸汽的流量增加了65.86%。流入叶根底部冷却孔的高温蒸汽与冷却蒸汽的比例由原始结构中的19.68%提高到31.15%,与原始结构相比,前部腔室上部高温区向下扩展,总体流场结构与原始结构类似。

结构2由于叶根底部冷却孔C1面积减小了1/2,所以此处冷却蒸汽流量与原始结构相比减小了51.60%,剩余的冷却蒸汽沿轮盘表面向上流动到上部间隙孔,导致第一级前部腔室入侵高温主蒸汽流量较原始结构下降了69.29%,同时在轮盘侧冷却蒸汽的传热作用下前部腔室上部蒸汽温度与原始结构相比大幅下降。此外,与原始结构相比,后部腔室中上部间隙孔出流蒸汽温度下降,下部冷却孔出流冷却蒸汽流量下降,二者温差较小,而流向第二级的蒸汽温度与原始结构相比上升了约40 K。可见,结构2冷却蒸汽覆盖了上部冷却孔以下的叶根前表面,从而在提高冷却蒸汽利用率的同时也改善了对第一级叶根的冷却效果,但对第一级下游部件的冷却能力有所削弱。

结构3由于叶根底部冷却孔C1完全封闭,冷却蒸汽向上流动,其对主蒸汽的吹扫能力显著增强,同时在轮缘密封节流作用下高温主蒸汽入侵被完全抑制,所以73.59%的冷却蒸汽经由上部两侧冷却孔流入后部腔室,剩余的冷却蒸汽进入上部叶栅主流道。在后部腔室中通过上部冷却孔的冷却蒸汽同样抑制了当地高温主蒸汽的入侵,但还有极少量冷却蒸汽出流,因此前后腔室内蒸汽均保持在较低水平。

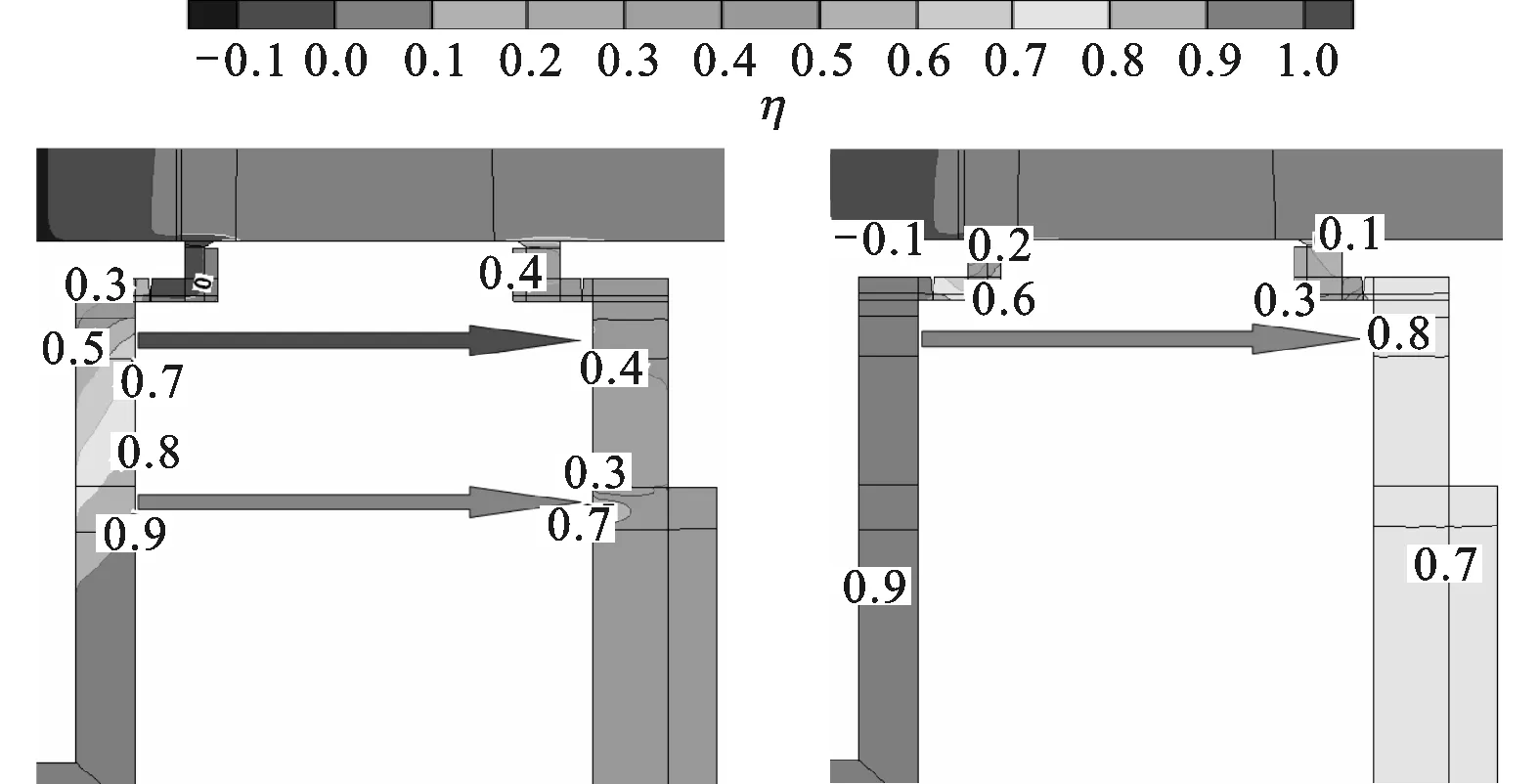

图6给出了第一级腔室冷却效率云图。冷却效率

η=(Th-T)/(Th-Tc)

(2)

式中:Th为腔室上部来流主蒸汽温度;Tc为冷却蒸汽进口温度;T为当地蒸汽温度。

原始结构和结构1受前部腔室高温主蒸汽入侵的影响,其顶部区域冷却效率接近于0,叶根底部冷却孔以上区域的冷却效率也在0.5以下,尤其是结构1,由于入侵高温主蒸汽流量的增加,该区域冷却效率进一步下降到0.3以下。由于结构2和结构3中底部冷却孔通流面积减小,冷却蒸汽向上流动使得上部区域的冷却效率得以提高。

(a)原始结构 (b)结构1

(c)结构2 (d)结构3图6 第一级腔室冷却效率云图

(a)原始结构 (b)结构1

(c)结构2 (d)结构3图7 中压前两级叶根温度场分布

(a)原始结构 (b)结构1

(c)结构2 (d)结构3图8 中压前两级轮盘温度场分布

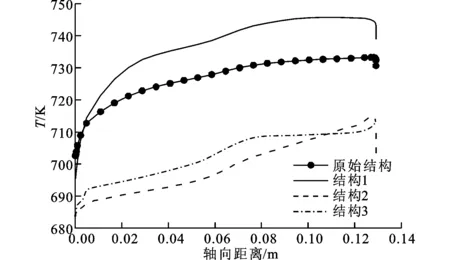

图7和图8分别为中压前两级叶根和轮盘固体域的温度场云图。原始结构受冷却蒸汽直接作用的区域温度保持在较低水平,从而验证了蒸汽冷却的有效性。上部入侵高温主蒸汽的加热作用和下部冷却蒸汽的冷却作用使得叶根和轮盘在径向上产生了较大的温度梯度。由于后部腔室高温主蒸汽入侵被完全抑制,叶根和轮盘后部温度保持在较低水平,所以轴向温度梯度水平比较理想。

结构1由于冷却孔面积增大导致第一、二级前部腔室入侵的高温主蒸汽流量增加,因此冷却孔通道内混合蒸汽温度有所上升,使得前两级叶根和轮盘整体温度小幅上升。

结构2由于叶根底部冷却孔面积减小导致部分冷却蒸汽沿轮盘壁面流到上部冷却孔,增强了对上部高温主蒸汽入流的抑制作用,所以叶根和轮盘上部区域温度过高的情况得以改善。其中,第一级叶根前部温度明显下降,轮盘后部温度上升虽然导致轴向温差有所增大,但仍小于径向温差。由于流入第二级的蒸汽温度较原始结构提高了大约30 K,因此第二级叶根温度最大升幅在20 K以上,而轮盘整体温度较原始结构上升了40 K左右,说明结构2对第二级的冷却效果有所削弱。值得注意的是,底部冷却孔面积的减小引起的叶根冷却孔前后冷却蒸汽和入侵主蒸汽流量分布的变化,导致叶根固体域温度分布由原始结构的“前高后低”转变为结构2中的“前低后高”。

结构3由于封闭了叶根底部冷却孔,所以前部腔室中冷却蒸汽全部向上流动并完全抑制了高温主蒸汽的入侵。冷却通道中流动工质均为冷却蒸汽,其对结构3固体域的冷却效果最为显著,前两级固体域的整体温度水平以及径向和轴向温差均大幅下降。冷却蒸汽流入主流道改善了叶根台前部温度过度的情况。

图9分别给出了第一级叶根上部冷却孔和底部冷却孔的壁面温度轴向分布。原始结构上部冷却孔通流蒸汽均为入流高温主蒸汽,前半段温度稳定在较高水平,说明该处没有受到冷却作用;在后部腔室冷却蒸汽的影响下,靠近后壁面处的温度小幅下降。结构1由于入侵主蒸汽流量增加,所以整体温度水平提高。结构2由于上部冷却孔中的蒸汽为入侵主蒸汽和冷却蒸汽的混合蒸汽,其中冷却蒸汽流量达到64.28%,因此壁面温度大幅下降且呈逐渐升高的趋势。结构3的通流蒸汽均为冷却蒸汽,因此整体温度最低。

(a)上部冷却孔

(b)底部冷却孔图9 第一级叶根冷却孔壁面温度轴向分布

由图9b可见,原始结构和结构1在叶根底部冷却孔内的蒸汽为冷却蒸汽和少量入侵主蒸汽的混合蒸汽,结构1入侵主蒸汽流量增加导致固壁温度分布整体上升。结构2虽然冷却孔通流冷却蒸汽流量减小,但主蒸汽入侵得到了抑制,冷却蒸汽对上部固体域的冷却效果增强,因此温度反而明显下降。结构3对叶根和轮盘整体的冷却效果最好,但底部冷却孔完全封闭,冷却蒸汽无法直接作用,在固体导热的作用下结构3温度较结构2小幅上升。

(a)前壁面

(b)后壁面图10 第一级轮盘前后壁面温度分布

(a)前壁面

(b)后壁面图11 第二级轮盘前后壁面温度分布

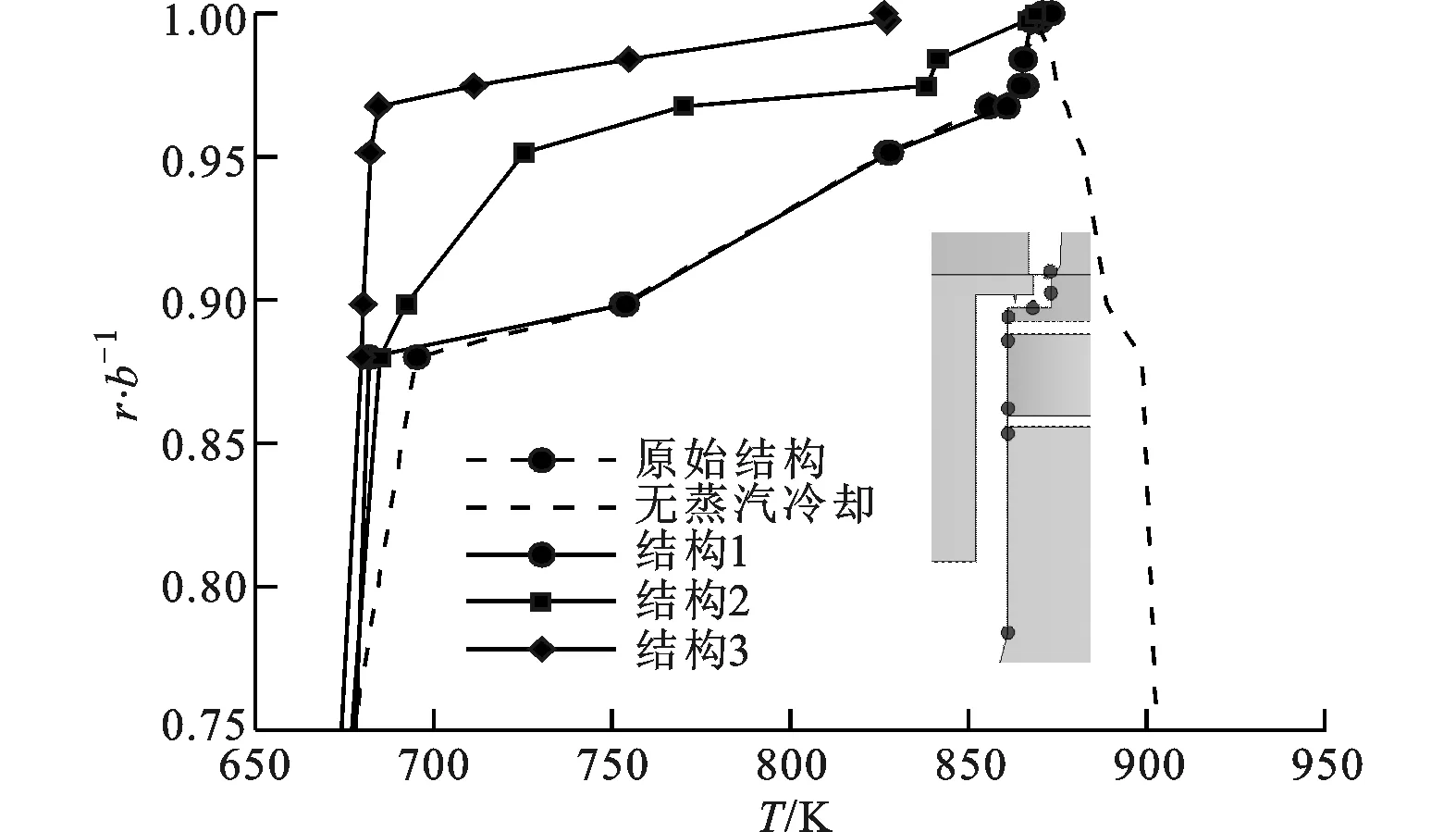

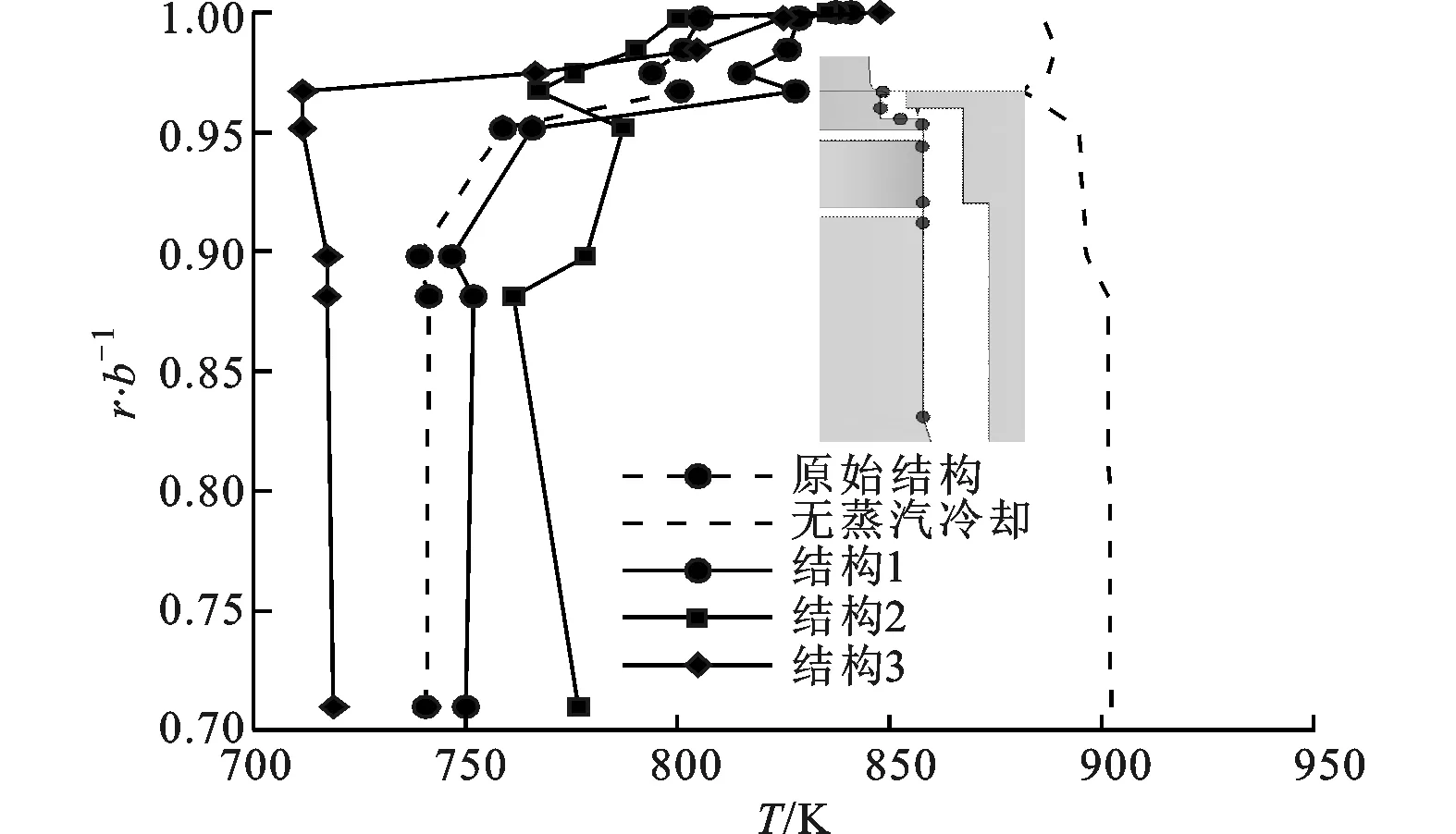

图10和图11分别给出了第一、二级轮盘前后固壁面关键节点温度分布,图中r为轮盘半径,b为腔窒出口截面半径。与非冷却工况相比,引入冷却蒸汽后不同结构的第一级叶根和轮盘前表面温度均明显下降。原始结构和结构1中温度基本一致,而结构2和结构3体现出了冷却蒸汽对上部叶根台前部的冷却效果。同样,后表面冷却蒸汽的存在使得固壁面温度远低于非冷却工况,其中结构3后表面温度最低,结构2后表面温度比原始结构及结构1高,但在轮缘密封下部区域较非冷却工况至少低100 K。

第二级轮盘腔室流场结构变化与第一级类似,其叶根和轮盘前后表面温度分布特点与第一级相近,冷却效果从低到高依次为非冷却—结构2—结构1—原始结构—结构3。值得注意的是,尽管结构2前表面下部固壁面温度较高,但由于冷却蒸汽能够流到上部冷却孔位置,对上部区域仍然具有一定的冷却作用,因此该区域温度反而低于原始结构和结构1固壁面的温度。

3 结 论

本文采用流场计算和共轭传热的方法数值分析了4种不同冷却孔结构的中压前两级蒸汽冷却性能,得到如下结论。

(1)原始冷却结构存在第一级叶根和轮盘径向温差过大的问题,这是因为冷却蒸汽全部流入叶根底部冷却孔,而腔室上部区域被入侵的高温主蒸汽完全占据,即叶根和轮盘上部前表面直接受到高温主蒸汽的加热。

(2)叶根底部冷却孔面积C1减小能够有效减小其中的冷却蒸汽流量,从而迫使部分冷却蒸汽沿固壁面向上流动。冷却蒸汽流量分配取决于叶根底部冷却孔面积的大小。结构3阻止了高温主蒸汽的入侵,对叶根和轮盘固体域达到了最佳的冷却效果。

(3)冷却蒸汽越过底部冷却孔向上流动时能有效阻止高温主蒸汽入侵,提高上部区域的冷却效果。提高蒸汽效率的重要途径是采用冷却蒸汽、设计合理的结构,以阻止高温主蒸汽入侵轮盘腔室。

[1] KOSMAN W. The influence of external cooling system on the performance of supercritical steam turbine cycles [J]. Archives of Thermodynamics, 2010, 31(3): 131-144.

[2] 李成勤, 阳虹, 杨建道, 等. 1 000 MW超超临界中压缸第一级斜置静叶的数值模拟研究 [J]. 汽轮机技术, 2009, 51(1): 42-44. LI Chengqin, YANG Hong, YANG Jiandao, et al. Numerical simulation on the first stage oblique stator in the intermediate pressure cylinder of 1 000 MW ultra supercritical steam turbine [J]. Turbine Technology, 2009, 51(1): 42-44.

[3] 杨建道, 竺晓程, 杨建. 中压切向涡流冷却的数值研究 [J]. 热力透平, 2009, 38(1): 39-42. YANG Jiandao, ZHU Xiaocheng, YANG Jian, et al. Simulation study on tangential direction cooling in IP cylinder [J]. Thermal Turbine, 2009, 38(1): 39-42.

[4] KOSMAN W. The influence of cooling flows on the operating conditions of the ultra-supercritical steam turbine components, GT2010-22706 [R]. New York, USA: ASME, 2010.

[5] 史进渊, 杨宇, 孙庆, 等. 超超临界汽轮机部件冷却技术的研究 [J]. 动力工程, 2003, 23(6): 2735-2739. SHI Jinyuan, YANG Yu, SUN Qing, et al. Research on component cooling technique of ultra supercritical steam turbines [J]. Power Engineering, 2003, 23(6): 2735-2739.

[6] 史宣平, 李劲松, 王永中. 1 000 MW超超临界汽轮机高温部件的冷却设计 [J]. 东方电气评论, 2009, 23(3): 18-22. SHI Xuanping, LI Jingsong, WANG Yongzhong. Cooling design for high temperature parts of ultra-supercritical 1 000 MW steam turbine [J]. Dongfang Electric Review, 2009, 23(3): 18-22.

[7] 祁明旭, 杨建道, 周代伟, 等, 汽轮机高压冷却蒸汽对中压转子的冷却效果研究 [J]. 北京理工大学学报, 2011, 31(4): 408-412. QI Mingxu, YANG Jiandao, ZHOU Daiwei, et al. Cooling effects of HP steam on IP rotor in steam turbine [J]. Transactions of Beijing Institute of Technology, 2011, 31(4): 408-412.

[8] 霍文浩, 祁明旭, 李军, 等. 超临界汽轮机中压透平级流动传热研究 [J]. 西安交通大学学报, 2011, 45(7): 9-14. HUO Wenhao, QI Mingxu, LI Jun, et al. Flow and heat transfer characteristics in middle pressure turbine stage in supercritical steam turbines [J]. Journal of Xi’an Jiaotong University, 2011, 45(7): 9-14.

[9] HUO W, LI J, YAN X, et al. Numerical investigations on the steam cooling performance of the first two middle pressure turbine stages for ultra-supercritical steam turbines, GT2012-69302 [R]. New York, USA: ASME, 2012.

[10]HUO W, LI J, YAN X. Effect of cooling flow rates on cooling performance of the intermediate pressure stages for an ultra-supercritical steam turbine [J]. Applied Thermal Engineering, 2014, 62(2): 723-731.

(编辑 苗凌)

Effect of Cooling Structure on Steam Cooling Performance of Intermediate Pressure Turbine Stages

HUO Wenhao1, LI Jun1, ZHONG Gangyun2, FAN Xiaoping2, FANG Yu2

(1. Institute of Turbomachinery, Xi’an Jiaotong University, Xi’an 710049, China; 2. Dongfang Turbine Co., Ltd., Deyang, Sichuan 618000, China)

Effect of cooling structure on the steam cooling performance on the intermediate pressure turbine stages for ultra-supercritical steam turbine was numerically investigated by flow field calculation with conjugated heat transfer method. The computational domain includes the blade, blade root and wheel disc of the first two intermediate pressure turbine stages. The temperature fields and cooling effectiveness of the rotating components of the first two intermediate pressure turbine stages were compared between the original design and three different cooling hole designs. The results show that the four cooling structural designs are able to lower the temperature of the blade, blade root and wheel disc of the first stage. The reduction of the area of the cooling hole at the bottom of the blade root effectively increases the regions of the blade root and wheel disc covered by the cooling steam to improve the steam cooling effectiveness. The cooling structure with sealed cooling hole completely prevents high temperature main stream to ingress into the disc cavity. The optimum steam cooling effectiveness for the the blade root and wheel disc using this cooling hole structure is obtained.

intermediate pressure turbine stage; steam cooling; cooling performance; numerical simulation

2014-08-31。

霍文浩(1988—),男,博士生;李军(通信作者),男,教授,博士生导师。

时间:2015-02-27

10.7652/xjtuxb201505006

TK474.7

A

0253-987X(2015)05-0036-07

网络出版地址:http:∥www.cnki.net/kcms/detail/61.1069.T.20150227.0845.006.html