低温多效蒸发海水淡化装置中流动阻力对传热温差的影响

2015-12-26周士鹤郭亚丽沈胜强刘华

周士鹤,郭亚丽,沈胜强,刘华

(大连理工大学能源与动力学院,116024,辽宁大连)

低温多效蒸发海水淡化装置中流动阻力对传热温差的影响

周士鹤,郭亚丽,沈胜强,刘华

(大连理工大学能源与动力学院,116024,辽宁大连)

为了确定低温多效蒸发(LT-MED)海水淡化装置中流动阻力对传热温差的影响,基于考虑阻力损失的LT-MED热力过程数学模型,计算了各项流动阻力引起的温差损失在装置各效蒸发/冷凝器中的分布,分析了蒸发/冷凝器数量、平均表观传热温差对阻力引起的传热温差损失的影响。结果表明:平均表观传热温差一定时,每效蒸发/冷凝器内各项阻力随蒸发/冷凝器序列数的增加先减小后增大,相应温差损失逐渐增大;随蒸发/冷凝器数量增加,管内凝结和除沫器流动阻力引起的温差损失所占比例均上升,而管束流动阻力呈下降趋势;装置中阻力引起的传热温差损失比例随蒸发/冷凝器数量增加、平均表观传热温差增大而增大,且相当可观,对装置性能的影响不可忽视。

海水淡化;多效蒸发;流动阻力;传热

近年来,随着经济发展和人口增长,淡水资源短缺问题已成为制约我国社会经济可持续发展的瓶颈。开发海水淡化技术,向大海要淡水是解决沿海地区水资源短缺的重要途径。目前,商业化的大型海水淡化技术有多种[1],其中低温多效蒸发海水淡化(LT-MED)技术不仅能与发电厂及核能、太阳能等新能源相耦合,还具有热能利用率高、产水纯度高、工艺运行稳定安全等特点[2-4]。因此,其市场份额和装机容量增长很快,目前已占世界海水淡化总装机容量的8%以上[5]。

水平管降膜蒸发/冷凝器因其在低温、低液体流量、小温差工况下的高传热系数,在LT-MED海水淡化系统中得到了广泛应用[6]。研究发现,不同于一般的换热设备,LT-MED海水淡化系统的表观传热温差一般仅为2~4 ℃,且装置在真空饱和状态下运行,饱和温度对压力变化非常敏感,流动阻力会引起传热温差的极大改变,因此在对LT-MED海水淡化装置热力过程的分析和设计中,准确认识流动阻力引起的传热温差损失极其重要。迄今已开展了大量关于LT-MED海水淡化系统的热力过程模拟和分析,但对其中阻力的影响考虑不尽相同。例如,Darwish等建立的模型中忽略了装置中存在的各项阻力[7];Aly建立了并流进料的MED数学模型,假定各效蒸发/冷凝器的传热系数和热力损失相等,忽略了蒸发产物的闪蒸[8];El-Dessouky等在为提供MED海水淡化装置内部过程的基础性理解而建立的简化模型中,也假设各效蒸发/冷凝器内阻力损失为常量[9],其在文献[10]中提出的MED海水淡化系统数学模型,则考虑了蒸汽流经除沫器、效间通道的流动阻力以及在管内冷凝过程产生的压降,但未考虑蒸汽横掠传热管束的压降造成的温差损失,所用关联式并非来自针对MED海水淡化装置的研究。

通过对以往文献的回顾可见,对于MED海水淡化装置中流动阻力关注的较少,其对系统性能的影响没有受到重视。本文基于考虑各项阻力损失的LT-MED海水淡化装置数学模型,计算得到了在平均表观传热温差一定时,各项流动阻力及其引起的温差损失在装置各效蒸发/冷凝器中的分布特性,并研究了其随蒸发/冷凝器数量、平均表观传热温差的变化规律,阐述了在大型多效蒸发海水淡化装置中考虑阻力损失的必要性。

1 多效蒸发海水淡化过程中的流动阻力分析

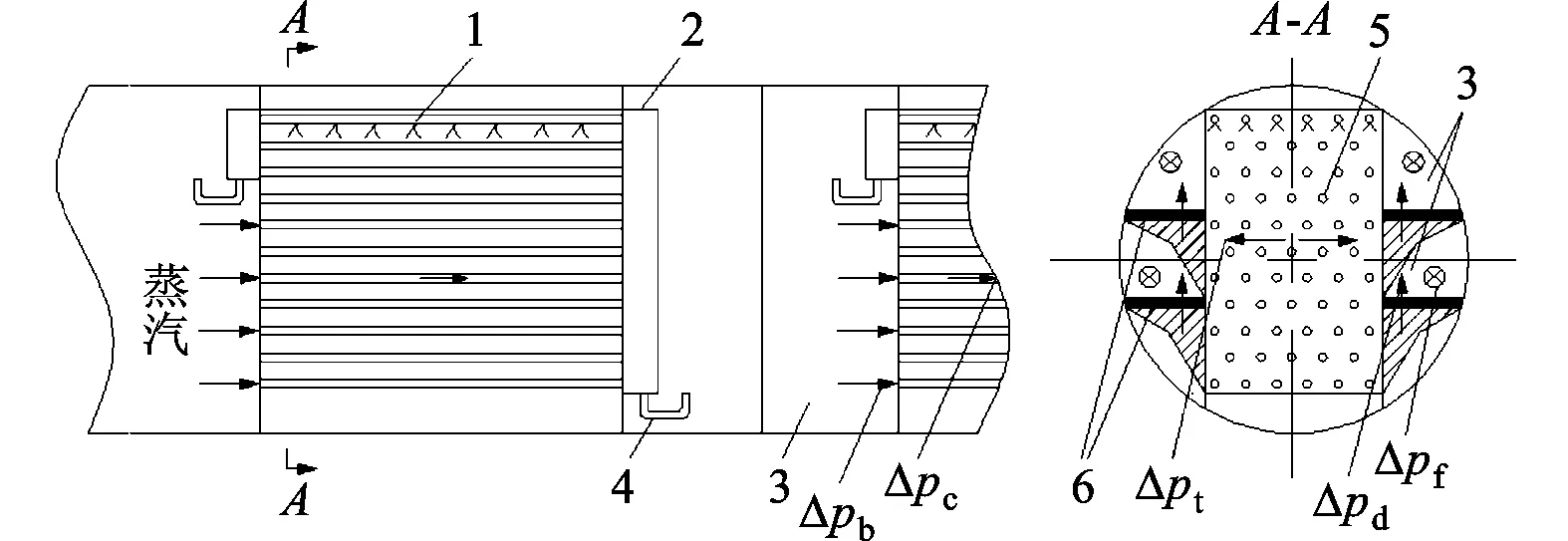

LT-MED海水淡化装置的主体部分由水平管降膜蒸发/冷凝器、尾部冷凝器、闪蒸罐以及抽真空系统组成,附属部分包括产品水、浓盐水和冷却水的排出以及进料海水的输入设备,如图1所示。装置的工作过程如下。

图1 LT-MED海水淡化系统流程图

管外海水侧:海水被输送至尾部冷凝器中冷却末效蒸发/冷凝器产生的蒸汽,随后一部分作为进料海水进入装置,另一部分作为冷却海水排回大海。以图1所示的并流进料方式为例,进料海水被等量分配到各效蒸发/冷凝器中,经布液器均匀分布到蒸发/冷凝器的顶排管上,在重力作用下沿管束以水平管降膜形式向下流动,海水在降膜流动中被管内蒸汽加热而发生部分蒸发,生成的二次蒸汽汇集到蒸发/冷凝器集汽箱,经除沫器去除蒸汽携带的海水水滴后进入下一效蒸发/冷凝器的管内作为加热蒸汽,剩余的浓盐水逐效进入下一效蒸发/冷凝器的盐水空间,由于压力变化部分浓盐水发生闪蒸,浓盐水最终汇集至末效蒸发/冷凝器后被排出。

管内蒸汽侧:加热蒸汽进入到第一效蒸发/冷凝器的进汽管箱,在水平传热管内放热凝结,加热管外的海水,管程凝结水汇集到淡水管箱后,根据提供加热蒸汽的外部热源情况,或返回锅炉给水系统,或排入闪蒸罐。凝结水排入闪蒸罐,因压力降低部分凝结水产生闪蒸,闪蒸汽进入下一效蒸发/冷凝器的进汽管箱,凝结水进入下一效蒸发/冷凝器的淡水管箱,以此类推,直至末效蒸发/冷凝器产生的蒸汽在尾部冷凝器中凝结为水。所有凝结水作为装置的产品水排出。

1:喷淋装置;2:内封头;3:蒸汽通道;4:凝结水管;5:水平换热管束;6:除沫器图2 LT-MED海水淡化系统阻力损失示意图

在多效蒸发海水淡化过程中,蒸发/冷凝器中蒸汽流向如图2中箭头所示。管外海水液膜部分蒸发产生的蒸汽,从管束中心向管束边缘逐渐汇集到集汽箱中,这是一个蒸汽流量逐渐增加的过程,在这个流动过程中产生流动阻力Δpt,使得管束中的压力高于集汽箱中的压力;集汽箱中的蒸汽经过除沫器,再由蒸汽通道进入下一效蒸发/冷凝器进汽管箱,流动中依次产生压力降Δpd、Δpf、Δpb,压力进一步降低;蒸汽在下一效蒸发器的管内边流动边凝结,产生压力降Δpc。

2 流动阻力数学模型

丝网除沫器流动阻力的计算采用文献[11]的计算式

Δpd=3.881 78ρd0.375 798vv0.813 17dW-1.561 141 47Ld

(1)

式中:ρd为除沫网密度,kg·m-3;vv为汽相流速,m·s-1;dW为金属网丝径,mm;Ld为除沫网厚度,m。

蒸汽通道流动阻力包括蒸汽流道中的局部阻力Δpb和在通道中流动因摩擦引起的沿程阻力Δpf,其计算式分别如下[12]

(2)

(3)

式中:m为通过通道的蒸汽质量流量,kg·s-1;vsec为饱和蒸汽在管束最小截面处的流速,m·s-1;R为弯头半径,m;β为弯头角度,(°);L为蒸汽通道的长度,m;ρ为蒸汽的密度,kg·m-3;δ为通道当量直径,m;α为局部损失系数,计算式为

(4)

管内凝结流动阻力采用文献[13]的实验关系式来计算

(5)

管束流动阻力的计算采用蒸汽横掠水平降膜管束实验得到的关系式[14]

(6)

式中:N为管列数;G为蒸汽的流通量,kg/(m2·s);f为蒸汽横掠水平管束降膜流动阻力修正系数。当管束采用正三角形排列,管外径为25.4 mm,管间距与管径比为1.3时,相应的修正系数f的计算式如下

(7)

3 流动阻力对传热温差影响的计算分析

将海水淡化装置的总温差与蒸发/冷凝器数量之比称为装置的平均表观传热温差ΔTa,表达式为

(8)

式中:t0为第一效蒸发/冷凝器加热蒸汽温度, ℃;tn为末效蒸发/冷凝器蒸发温度, ℃;n为蒸发/冷凝器数量。

由于海水沸点升高、蒸汽流动阻力造成的凝结温度降低,将使得蒸发/冷凝器内有效传热温差明显减小。蒸汽凝结温度tc,(i-1)和蒸发/冷凝器内有效传热温差ΔTi的计算式分别为

tc,(i-1)=ti-1-Δtt,(i-1)-Δtd,(i-1)-

Δtb,(i-1)-Δtf,(i-1)-Δtc,(i-1)

(9)

ΔTi=tc,(i-1)-tB,i

(10)

式中:tB,i为第i效蒸发/冷凝器海水蒸发温度, ℃。

本文采用的LT-MED海水淡化系统热力过程数学模型[15]假设系统处于稳态,并忽略产品水中的盐分。模型具有下述特点:①考虑了海水沸点升高、蒸发器和闪蒸罐内的不平衡份额,以及蒸汽流经传热管束、除沫器和效间连接段管道及其在冷凝过程中因流动阻力引起的温差损失等;②海水的物理性质是盐度(质量分数)和温度的函数,淡水与饱和蒸汽的物性是温度的函数;③各效蒸发器按等面积法设计。

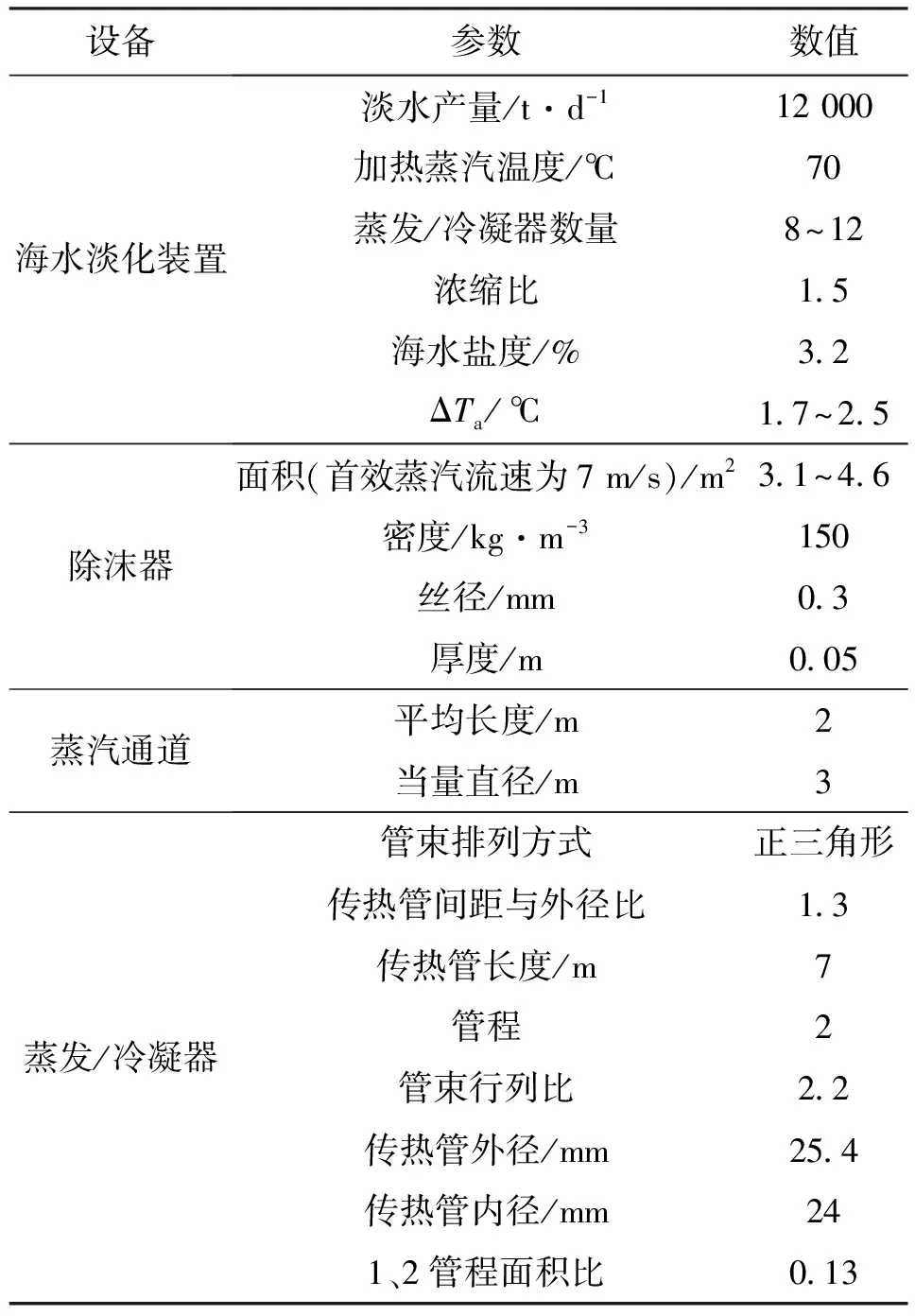

基于上述模型,通过计算获得了在ΔTa一定的前提下,LT-MED海水淡化装置各项流动阻力引起的传热温差损失在各效蒸发/冷凝器中的分布特性,同时分析了蒸发/冷凝器数量n、ΔTa对各项阻力损失所占比例,阻力引起的总温差损失及传热温差损失比例的影响。文中算例的计算参数列于表1,通过计算得到了不同蒸发/冷凝器数量和平均表观传热温差下的结构参数(见表2)。

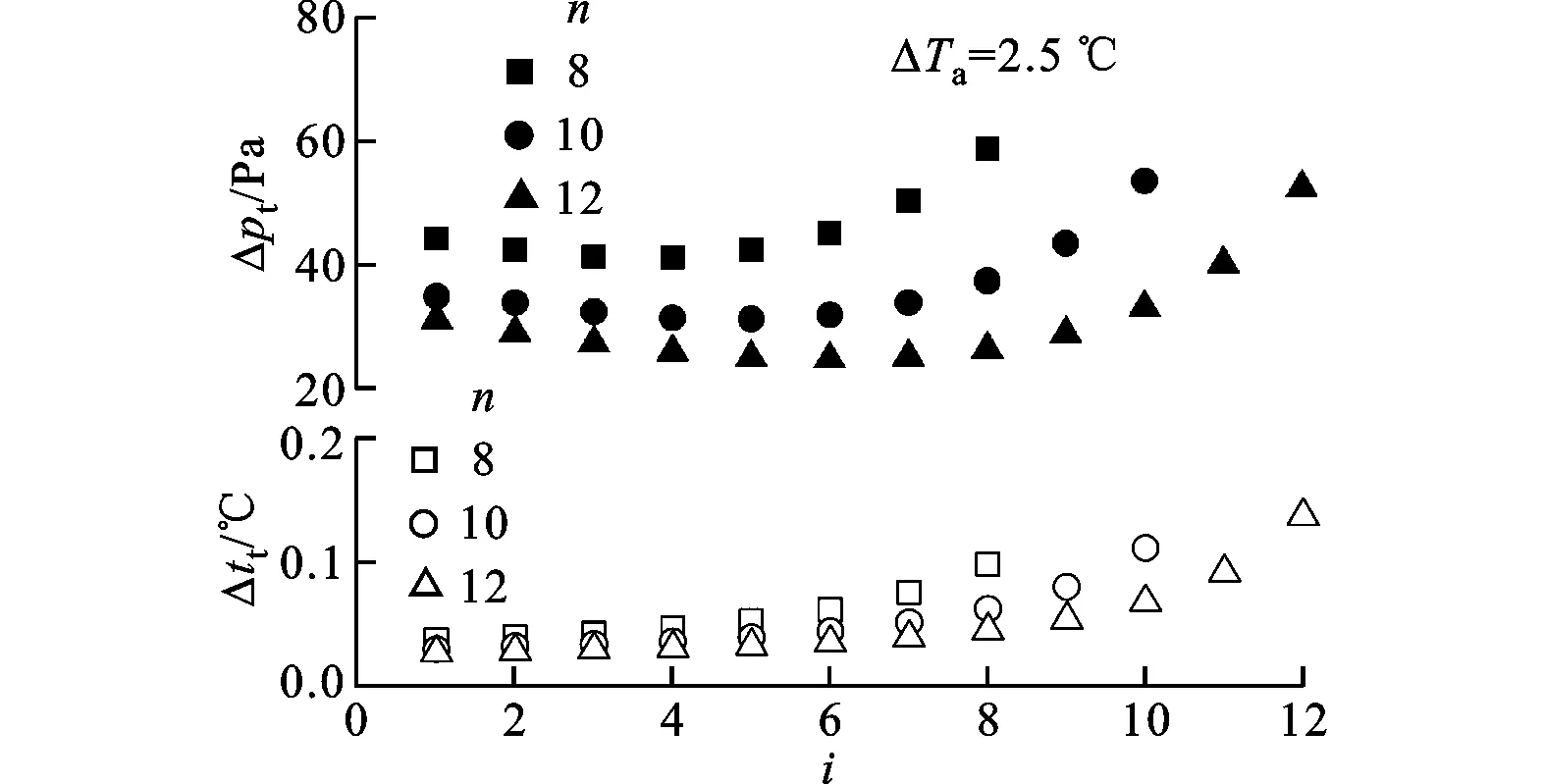

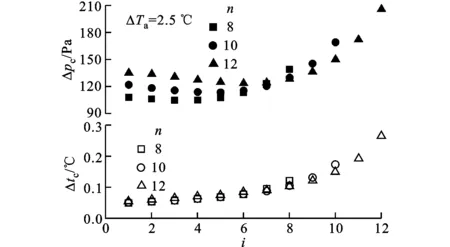

当ΔTa为2.5 ℃,首效加热蒸汽温度为70 ℃,n=8,10,12,对应的末效蒸发温度分别为50、45和40 ℃时,每效蒸发/冷凝器内流动阻力Δp及引起的传热温差损失Δt与装置蒸发/冷凝器数量的关系如图3~6所示。

表1 给定的计算参数

注:浓缩比为排放浓盐水中盐的质量浓度与进料盐水中盐的质量浓度之比。

表2 不同蒸发/冷凝器数量和平均表观传热温差下的结构参数

nΔTa=1.7℃A/m2排数/列数ΔTa=2.5℃A/m2排数/列数811567214/977083167/76910367202/826377159/72109421192/885813152/69118633185/845370146/66127969177/805003141/64

注:A为每效传热面积。

图3 Δtd和Δpd随蒸发/冷凝器数量及序列数的变化

图4 Δtt和Δpt随蒸发/冷凝器数量及序列数的变化

图5 Δtc和Δpc随蒸发/冷凝器数量及序列数的变化

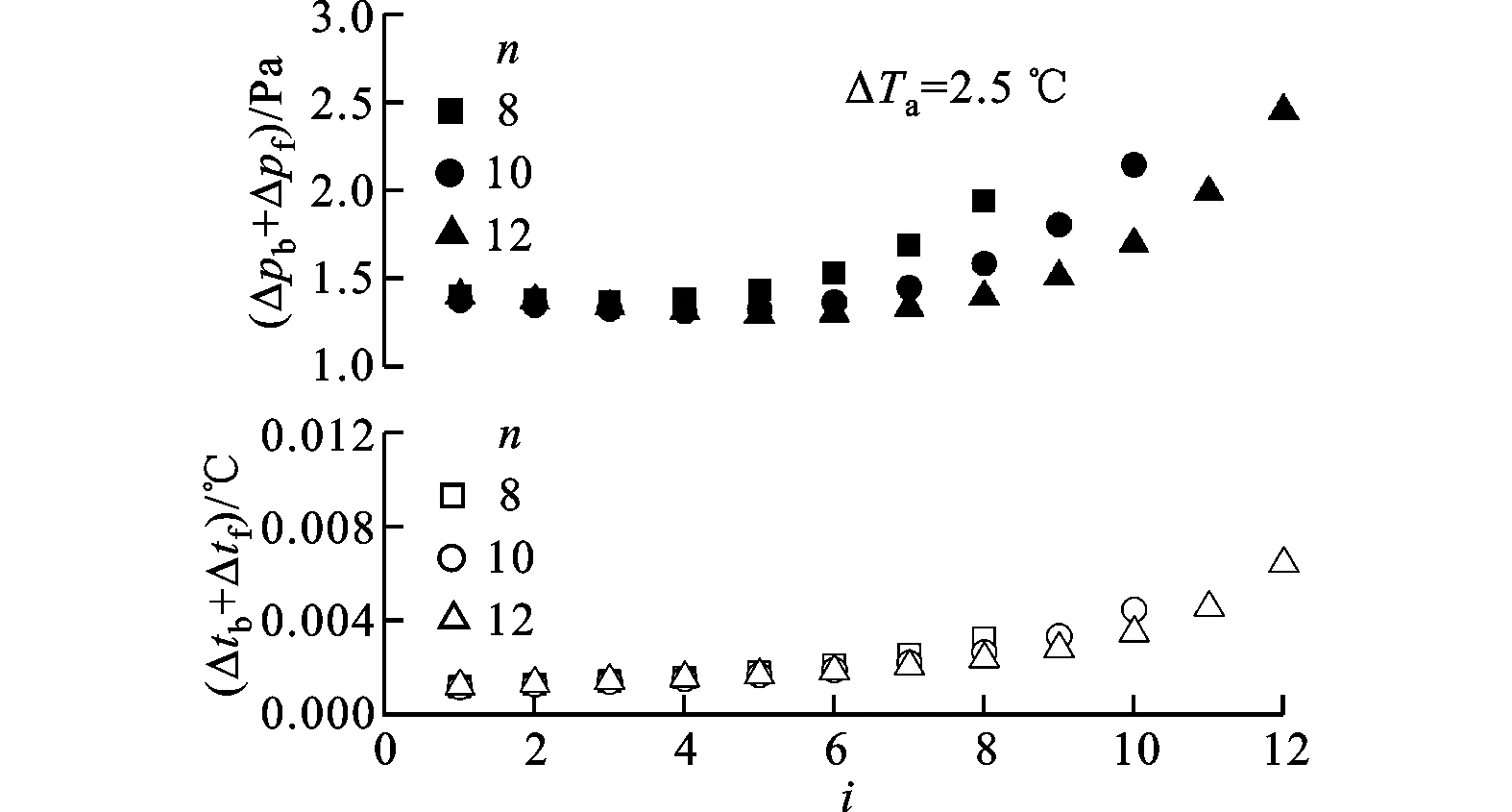

图6 (Δtb+Δtf)和(Δpb+Δpf)随蒸发/冷凝器数量及序列数的变化

当装置蒸发/冷凝器数量一定时,每效蒸发/冷凝器内流动阻力随蒸发/冷凝器序列数i增加呈先减小后增加的趋势,相应的传热温差损失则呈逐渐递增趋势,且在低温段时增速更快。以图4中n=12时为例,第6效蒸发/冷凝器(蒸发温度为54.1 ℃)的管束流动阻力Δpt约占首效蒸发/冷凝器(蒸发温度为66.7 ℃)的80%,末效蒸发/冷凝器(蒸发温度为40 ℃)约是首效蒸发/冷凝器的1.7倍,而相应的传热温差损失Δtt,第6效蒸发/冷凝器是首效蒸发/冷凝器的1.3倍,末效蒸发/冷凝器达到首效蒸发/冷凝器的5.2倍。通过分析可以发现:随着i的增加,蒸发温度逐效降低,汽化潜热逐效增大;参见图1,逐效汇集的凝结水总量和浓盐水总量不断增加,凝结水和浓盐水在每效蒸发/冷凝器中产生的闪蒸汽质量流量mdf、mbf逐效增加,并进入下一效蒸发/冷凝器管内作为热源。二者共同作用使得各效蒸发/冷凝器中的总蒸汽质量流量mdis呈现先减后增的趋势,如图7所示。蒸发/冷凝器内的饱和蒸汽比容随温度降低而逐效增大,与蒸汽质量流量的变化共同影响蒸汽流速,进而影响各项流动阻力,使其呈现与二次蒸汽质量流量相似的先减后增的变化。同时,根据水蒸气的性质,单位压力降引起的饱和温降随温度降低而增大,因此相应的传热温差损失随i的增加呈逐渐递增趋势,且在低温段增速更快。

由图3、图4和图6可以看出,随着n的增加,相同序列数的蒸发/冷凝器内蒸汽流经除沫器、降膜管束和蒸汽通道的压降及引起的传热温差损失均逐渐减小,且在低温段时减幅更大。例如,图3中当n从8增至12时,同为第3效蒸发/冷凝器内除沫器流动阻力减小约3.5%,而同为第8效蒸发/冷凝器内减幅可达24.6%。本文算例将总淡水产量设为定值,随n的增加,每效的淡水生产负荷减小,即相同序列数的蒸发/冷凝器内产生的二次蒸汽质量流量减小,且在低温段减幅大于高温段(参见图7);同时由于平均表观传热温差相等,相同序列数的蒸发/冷凝器的蒸发温度近似相等,饱和蒸汽密度近似相等,因此相同序列数的蒸发/冷凝器内,除沫器和蒸汽通道流动阻力随n的变化趋势主要受二次蒸汽质量流量的影响,而管束流动阻力不仅与上述因素有关,还受降膜流动喷淋密度的影响。文中算例以总淡水产量和浓缩比不变为前提,即装置总进料海水量不变,随着n的增加,相同序列数的蒸发/冷凝器内海水喷淋密度减小,有助于降低蒸汽流速,进一步减小了管束流动阻力[15]。

随着n的增加,相同序列数的蒸发/冷凝器的管内凝结过程引起的压降及相应传热温差损失则在高温段时略有增加,低温段时略有减小,如图5所示曲线从上到下的变化趋势。在ΔTa相等的前提下,随着n的增加,装置总表观传热温差增大,相同序列数的蒸发/冷凝器的传热面积减小(参见表2),导致传热管的进口横截面积减小,因此在高温段时蒸汽质量流量虽减小,但两因素共同影响下蒸汽流速升高,使得管内凝结流动阻力增大,而低温段时蒸汽质量流量的减小幅度增大(参见图7),致使蒸汽流速降低,管内凝结流动阻力呈现减小趋势。

图7 二次蒸汽质量流量随蒸发/冷凝器数量及序列数的变化

图8给出了当ΔTa=2.5 ℃时,每效蒸发/冷凝器内总流动阻力引起的传热温差损失随n的变化。由图可知:随n的增加,相同序列数的蒸发/冷凝器内总流动阻力引起的传热温差损失减小;当装置蒸发/冷凝器数量n一定时,流动阻力引起的传热温差损失随i的增加(即蒸发温度的降低)而迅速增大。

图8 Δtp随蒸发/冷凝器数量及序列数的变化

在由流动阻力引起的传热温差损失中,各项流动阻力所占比例γ随蒸发/冷凝器数量、平均表观传热温差的变化规律如图9所示。当ΔTa保持不变时,随n的增加,管内凝结流动阻力和除沫器流动阻力引起的传热温差损失所占比例均呈上升趋势,管束流动阻力呈下降趋势,以ΔTa=2.5 ℃时为例,n从8增至12时,管内凝结流动阻力和除沫器流动阻力的比例分别由37.4%和31.9%增至45.5%和34.1%,管束流动阻力则从30.6%降为20.3%,而蒸汽通道流动阻力引起的热力损失所占比例变化不大,仅占1%左右;当n保持不变时,ΔTa的变化对各阻力所占比例有一定影响。当ΔTa由1.7 ℃增大到2.5 ℃时,管内凝结流动阻力取代除沫器流动阻力占据最大比例。这是因为ΔTa增大使得蒸发/冷凝器的传热面积减小,同时蒸发温度降低,相应的饱和蒸汽比容增大,进而增大了蒸汽流速。对比各项阻力的计算式可知,管内凝结流动阻力是蒸汽流速的二次函数,受其影响最大,因此管内凝结流动阻力迅速增大,占据最大比例。

图9 流动阻力引起的传热温差损失所占比例随n的变化

流动阻力引起的传热温差损失对装置性能最直接的影响即减小了有效传热温差,在淡水产量一定的前提下,将导致所需传热面积增大。如图10所示,每效蒸发/冷凝器内流动阻力引起的传热温差损失比例λ(传热温差损失与表观传热温差之比),在n一定时,随ΔTa增大而升高,在ΔTa一定时,随n的增加而降低。在本文计算范围内,每效蒸发/冷凝器内的平均流动阻力仅为114~223 Pa,单效蒸发/冷凝器最大流动阻力约为346 Pa,如此低的阻力损失对于一般换热设备的影响微乎其微,但由于低温多效蒸发海水淡化装置具有“小温差、低流阻、饱和态、高敏感”的工作特征,阻力损失的影响不容忽视。以图10中n=12、ΔTa=2.5 ℃时为例,第10效蒸发/冷凝器的蒸发温度为45.4 ℃,阻力引起的传热温差损失比例为15.5%,第12效蒸发温度为40 ℃,传热温差损失比例可达21.8%。可见,若对阻力损失考虑不周,足以造成海水淡化装置工作性能与设计性能出现巨大偏差,因此在设计过程中必须对其给予充分重视。

图10 每效流动阻力引起的传热温差损失比例随n、ΔTa的变化

4 结 论

基于考虑流动阻力损失的LT-MED海水淡化装置数学模型,计算获得了各项流动阻力及引起的传热温差损失在MED海水淡化装置中的分布特性,并分析了蒸发/冷凝器数量、平均表观传热温差对各项阻力损失所占比例、阻力引起的传热温差损失比例的影响,得到如下结论。

(1)平均表观传热温差一定时,每效蒸发/冷凝器内各阻力随蒸发/冷凝器序列数的增加先减小后增大,相应传热温差损失则逐渐增大,且在低温段增速更快;随蒸发/冷凝器数量增加,相同序列数的蒸发/冷凝器内蒸汽流经除沫器、降膜管束和蒸汽通道的压降及相应传热温差损失均逐渐减小,而管内凝结流动阻力在高温段增大,低温段减小。

(2)随着蒸发/冷凝器数量增加,管内凝结流动阻力和除沫器流动阻力引起的传热温差损失所占比例均上升,管束流动阻力呈下降趋势;蒸发/冷凝器数量保持不变时,平均表观传热温差变化对各阻力所占比例有一定影响。

(3)装置中阻力引起的传热温差损失比例随蒸发/冷凝器数量增加、平均表观传热温差增大而增大,且相当可观,对装置性能的影响不可忽视。

[1] 阮国岭, 冯厚军. 国内外海水淡化技术的进展 [J]. 中国给水排水, 2008, 20: 86-90. RUAN Guoling, FENG Houjun. Technical progress in seawater desalination technology at home and abroad [J]. China Water & Wastewater, 2008, 20: 86-90.

[2] FAIBISH R S, KONISHI T. Nuclear desalination: a viable option for producing freshwater [J]. Desalination, 2003, 157: 241-252.

[3] 张小艳, 郑宏飞, 王强, 等. 横管降膜蒸发闭式循环太阳能海水淡化装置的实验 [J]. 西安交通大学学报, 2002, 36(2): 194-198. ZHANG Xiaoyan, ZHENG Hongfei, WANG Qiang, et al. Experimental study on a closed circulation solar desalination unit with horizontal tube falling film evaporation [J]. Journal of Xi’an Jiaotong University, 2002, 36(2): 194-198.

[4] 杜宇, 刘晓华, 沈胜强, 等. 低温多效蒸馏海水淡水热电三联产系统经济性分析 [J]. 太阳能学报, 2011, 32(8): 1174-1179. DU Yu, LIU Xiaohua, SHEN Shengqiang, et al. Thermo-economic analysis of water heat and power cogeneration system based on low temperature multi-effect distillation desalination [J]. Acta Energiae Solaris Sinica, 2011, 32(8): 1174-1179.

[5] Global Water Intelligence. IDA desalination yearbook 2013-2014: market profile [R]. Massachusetts, USA: IDA, 2014.

[6] 沈胜强, 梁刚涛, 龚路远, 等. 水平管降膜蒸发器传热系数空间分布 [J]. 化工学报, 2011, 62(12): 3381-3385. SHEN Shengqiang, LIANG Gangtao, GONG Luyuan, et al. Distribution of heat transfer coefficient in horizontal-tube falling film evaporator [J]. Chemical Industry and Engineering, 2011, 62(12): 3381-3385.

[7] DARWISH M A, AL-JUWAYHEL F, ABDULRAHEIM H K. Multi-effect boiling systems from an energy viewpoint [J]. Desalination, 2006, 194(1/2/3): 22-39.

[8] ALY N H, EL-FIGI A K. Thermal performance of seawater desalination systems [J]. Desalination, 2003, 158(1/2/3): 127-142.

[9] EL-DESSOUKY H T, ETTOUNEY H M. Fundamentals of salt water desalination [M]. Amsterdam, Netherlands: Elsevier, 2002: 193-196.

[10]EL-DESSOUKY H T, ALATIQI I, BINGULAC S, et al. Steady state analysis of the multiple effect evaporation desalination process [J]. Chemical Engineering & Technology, 1998, 21(5): 437-451.

[11]EL-DESSOUKEY H T, ALATIQI I M, ETTOUNEY H M, et al. Performance of wire mesh mist eliminator [J]. Chemical Engineering and Processing, 2000, 39: 129-139.

[12]EL-DESSOUKY H T, ETTOUNEY H M, MANDANI F. Performance of parallel feed multiple effect evaporation system for seawater desalination [J]. Applied Thermal Engineering, 2000, 20(17): 1679-1706.

[13]SHEN Shengqiang, LIU Rui, YANG Yong, et al. Condensation character of a stratified flow inside a horizontal tube [J]. Desalination and Water Treatment, 2011, 33(1/2/3): 218-223.

[14]刘华, 沈胜强, 龚路远, 等. 水平管降膜蒸发器温度损失计算与分析 [J]. 西安交通大学学报, 2014, 48(4): 90-94. LIU Hua, SHEN Shengqiang, GONG Luyuan, et al. Evaporation temperature loss evaluation in horizontal tube falling film evaporator [J]. Journal of Xi’an Jiaotong University, 2014, 48(4): 90-94.

[15]SHEN Shengqiang, ZHOU Shihe, YANG Yong, et al. Study of steam parameters on the performance of a TVC-MED desalination plant [J]. Desalination and Water Treatment, 2011, 33(1/2/3): 300-308.

(编辑 荆树蓉)

Analysis of Flow Resistance on the Heat Transfer Temperature Difference in Low-Temperature Multiple Effect Distillation Desalination Plant

ZHOU Shihe, GUO Yali, SHEN Shengqiang, LIU Hua

(School of Energy and Power Engineering, Dalian University of Technology, Dalian, Liaoning 116024, China)

A thermodynamic mathematical model of the low-temperature multiple effect distillation (LT-MED) desalination plant was developed to investigate the influence of the flow resistances on the heat transfer process. The distribution of various flow resistances was obtained. The effects of the number of evaporators/condensers and the average apparent heat transfer temperature difference (ΔTa) on the thermodynamic losses were analyzed. The results indicate that when ΔTakeeps constant, the flow resistances firstly descend and then rise as the sequence of evaporators/condensers increases. The corresponding temperature difference losses will keep growing. The proportions of the flow resistances across the demister and during the condensation process both get raised with the number of evaporators/condensers, and the flow resistance across the tube bundle goes down. The total temperature difference loss due to flow resistance increases with the number of evaporators/condensers and ΔTa. In addition, there is a considerable proportion of temperature difference loss due to the flow resistances, whose influence on the system performance should not be ignored.

desalination; multiple effect evaporation; flow resistance; heat transfer

2014-09-03。

周士鹤(1987—),女,博士生;沈胜强(通信作者),男,博士,教授。

国家自然科学基金重点资助项目(51336001)。

时间:2015-02-27

10.7652/xjtuxb201505005

TK124

A

0253-987X(2015)05-0030-06

网络出版地址:http:∥www.cnki.net/kcms/detail/61.1069.T.20150227.1724.013.html