深水基础桥梁承台施工超长钢板桩围堰内支撑最优布置研究

2015-12-26何永昶

何永昶

(上海铁路局合肥铁路枢纽建设指挥部,上海230022)

深水基础桥梁承台施工超长钢板桩围堰内支撑最优布置研究

何永昶

(上海铁路局合肥铁路枢纽建设指挥部,上海230022)

以一高速铁路深水基础桥梁承台施工为例,系统探讨了超长钢板桩围堰内支撑合理布置问题,分别采用解析法和递推法给出了围堰内支撑布置的最优方案及确定方法。建立围堰结构空间有限元法计算模型,分析了内支撑优化前后围堰结构的受力特性。研究结果表明:采用本文提出的内支撑布置优化方案,可明显减小围堰结构的最大应力,显著提高超长钢板桩围堰的结构安全性;采用递推法确定钢板桩围堰结构内支撑最优布置方案能满足工程计算精度要求。

高速铁路桥梁 深水基础施工 超长钢板桩围堰 结构优化 内支撑最优布置

为了满足某高速铁路深水基础桥梁承台快速施工的需要,将体积庞大的双壁钢围堰优化为长29 m拉森Ⅵ钢板桩单壁围堰,避免了双壁钢围堰施工需长时间封航、占用大部分航道的问题,并消除了双壁钢围堰施工所需的制造、下河、浮运、定位以及在黏土层中吸泥下沉等难题。围堰方案实施快速,节省工期两个多月。超长钢板桩围堰内支撑的布置对结构的强度和稳定性至关重要。现有桥梁基础施工钢板桩围堰的内支撑布置方法一般是工程师根据以往钢板桩围堰使用经验,首先拟定一个内支撑布置方案,然后通过结构计算验证其可行性。如其安全性满足要求,则加以采用[1]。按此方法设计出的围堰内支撑布置通常不是最优方案。

本文针对现有钢板桩围堰内支撑设计中的弊端[2-4],研究深水基础桥梁承台施工超长钢板桩围堰内支撑的最优布置方案,为钢板桩围堰内支撑的合理布置提供依据。

1 钢板桩围堰内支撑最优布置方案

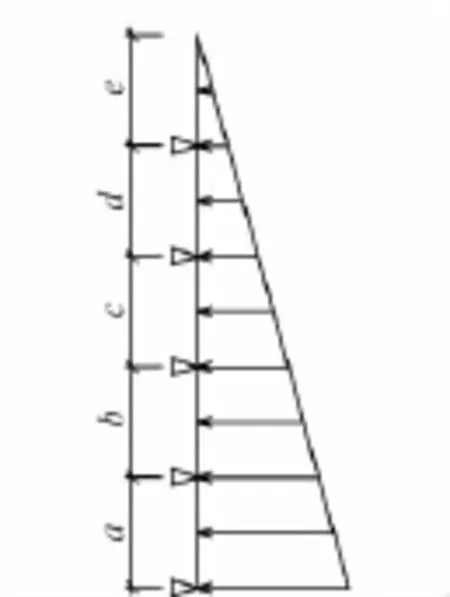

取单根钢板桩进行简化分析,通过单根钢板桩的分析找出一般性规律。单根钢板桩的力学模型可简化为一端带悬臂的连续梁,内支撑对板桩的约束采用活动铰支承模拟,在流水压力不大及无涌潮的情况下,结构仅受到围堰外侧静水压力作用,围堰内抽干水工况钢板桩的受力计算图式如图1所示。

图1 钢板桩受力计算图式

设钢板桩总长度为1 m,各连续梁段与悬臂段长度分别为a,b,c,d,e,则各段的比例为a∶b∶c∶d∶e。为了找出内支撑最优布置的一般规律,通过改变a∶b∶c∶d∶e的比例关系,使得图1所示带悬臂段连续梁所受到的最大弯矩最小[5-6]。

由于本工程中采用了超长钢板桩围堰,设置了5道内支撑,为了找出一般性规律,依次考虑1~5道内支撑的情况,分别得出连续梁段与悬臂段长度之间的最优比例[7]。

1.11 道内支撑的最优布置

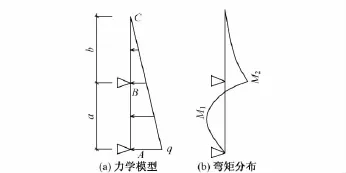

只有1道内支撑情况下,单根钢板桩受力如图2所示。设钢板桩总长度为单位1,锚固段与悬臂段长度分别为a,b,其可能的正负弯矩峰值分别为M1,M2。就本工程而言,图2中钢板桩外侧静水压力荷载q= 6 kN/m,通过力法可求得M1,M2分别为

图2 1道内支撑钢板桩力学模型及弯矩分布

编写Matlab程序,可求得使Max(M1,M2)取最小值时a∶b=0.53∶0.47。

1.2 2道内支撑的最优布置

2道内支撑情况下,单根钢板桩受力如图3所示。钢板桩可能的正负弯矩峰值分别为M1,M2,M3,M4。

图3 2道内支撑钢板桩的力学模型及弯矩分布

可求得使Max(M1,M2,M3,M4)取最小值时a∶b∶c =0.30∶0.36∶0.34。

1.3 多道内支撑的最优布置

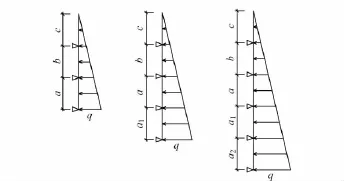

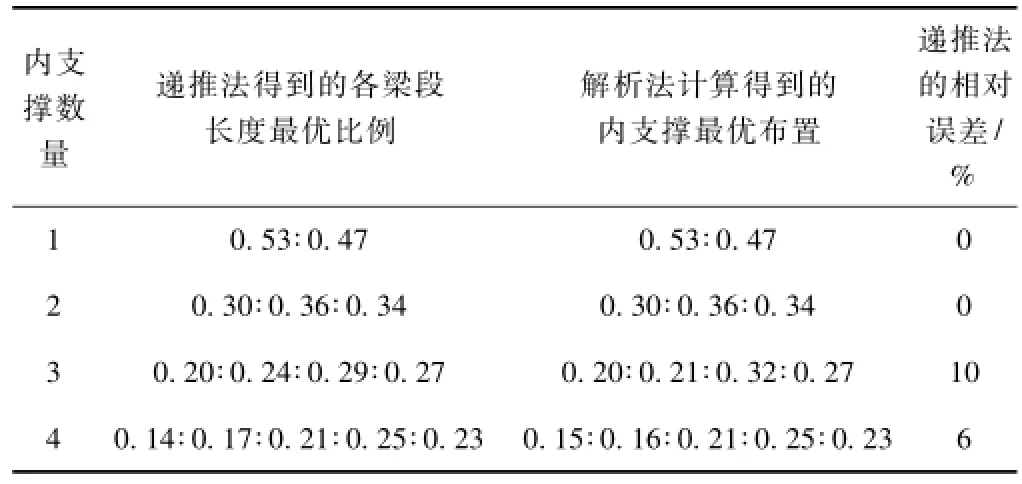

同理,可求得3道内支撑时a∶b∶c∶d=0.20∶0.21∶0.32∶0.27;4道内支撑时a∶b∶c∶d∶e=0.15∶0.16∶0.21∶0.25∶0.23。由此可总结出钢板桩围堰内支撑最优布置的一般规律,即由2道内支撑工况最优布置近似地递推出多道内支撑工况钢板桩各梁段长度的最优比例。

如图4所示,若已知2道内支撑工况最优a∶b∶c,增加1道内支撑后,可以令a∶b∶c的比例不变,令a1∶a =a∶b,得到增加1道内支撑后的比例a1∶a∶b∶c;若再增加1道内支撑,再令a1∶a∶b∶c的比例不变,令a2∶a1=a1∶a,得到增加2道内支撑后的比例。以此类推,则可得到多道内支撑工况下各个连续梁段和悬臂段的最优比例。

表1为递推法与解析法所得钢板桩围堰内支撑最优布置的比较。由表1可知,递推法得到的内支撑最优布置与解析解基本吻合,可为实际工程所采用。

图4 钢板桩围堰内支撑最优布置(递推法)

表1 递推法与解析法所得内支撑最优布置的比较

2 钢板桩围堰内支撑最优布置的应用

2.1 工程概况及计算参数

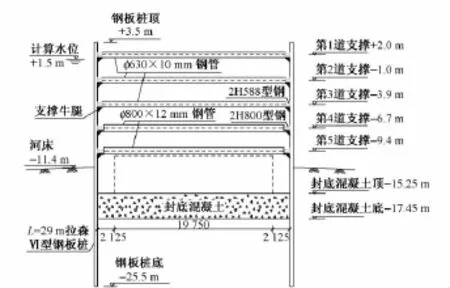

一高速铁路特大桥主桥为1联4跨预应力混凝土连续箱梁桥,该桥墩号为119#~123#,跨径布置为(75 +135+135+75)m。该桥121#墩为水中墩,位于河道中央,属深水基础,采用超长钢板桩围堰施工。钢板桩采用拉森Ⅵ型,材质SY295,桩长29 m,围堰顶高程为+3.5 m,围堰底高程为-25.5 m,承台底高程为-15.254 m,封底混凝土厚2.2 m,围堰平面尺寸为24 m×24 m,共设置5道内支撑(图5),内支撑圈梁采用HM588及HN800型钢梁,斜撑采用φ800×12 mm和φ630×10 mm钢管。

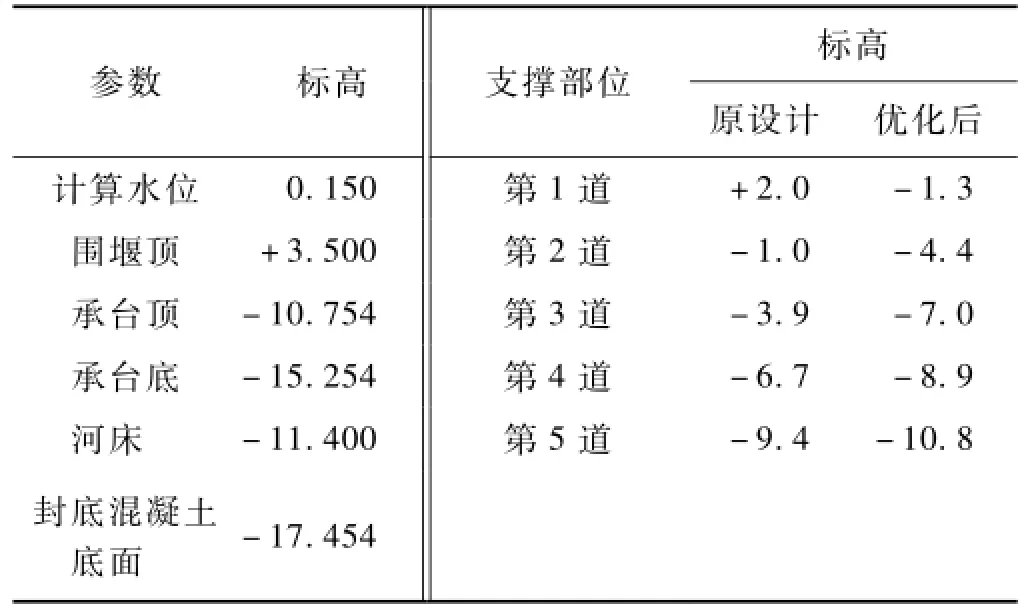

钢板桩围堰原设计及根据本文提出的递推法优化后的内支撑布置方案分别如表2所示。

图5 钢板桩围堰结构(单位:mm)

表2 121#墩钢板桩围堰标高m

2.2 计算模型

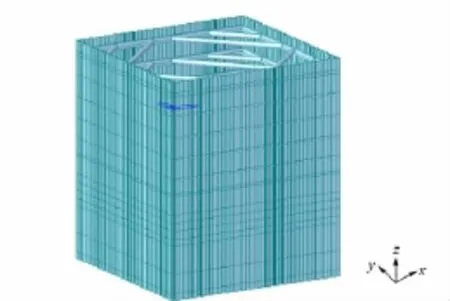

钢板桩、内支撑、圈梁均采用梁单元模拟,封底混凝土采用板单元(板厚2.2 m)模拟。共有3 322个节点,2 940个单元。其中,梁单元2 796个,板单元144个。相邻钢板桩、钢板桩与圈梁、钢板桩与封底混凝土以及圈梁与内支撑之间均假定为铰接。

封底混凝土底面土对其约束作用采用只受压的面弹性支承模拟,其面弹性支承刚度kz=48 432 kN·m-1/m2,钢板桩底部假定为固定铰约束。

钢围堰在河床面至封底混凝土间的周边土(围堰外侧土)对板桩的约束作用采用单向土弹簧模拟(即只能受压不能受拉的非线性弹簧),封底混凝土至桩底间钢板桩周边土(板桩两侧土)对板桩的约束作用采用双向弹簧模拟。弹簧的水平刚度k=bCzL。其中:b为板桩的计算宽度;Cz=mh为地基的水平抗力系数,m为地基的比例系数,h为土层深度;L为土弹簧所模拟的桩周土的厚度。各土层的等代土弹簧的水平刚度计算值分别采用:细砂层k1=2 205 kN/m;淤泥质黏土层k2=28 224 kN/m;灰色黏土层k3=136 776 kN/m;粉质黏土层k4=158 152.5 kN/m;粉砂层k5= 106 920 kN/m。

钢板桩围堰结构空间有限元计算模型如图6所示。

图6 钢板桩围堰结构空间计算模型

2.3 全水下安装内支撑工况钢板桩围堰应力

该方案钢板桩围堰全部内支撑均为水下安装,即安装好所有内支撑后方开始抽水,直至抽水至围堰底(封底混凝土顶面)。

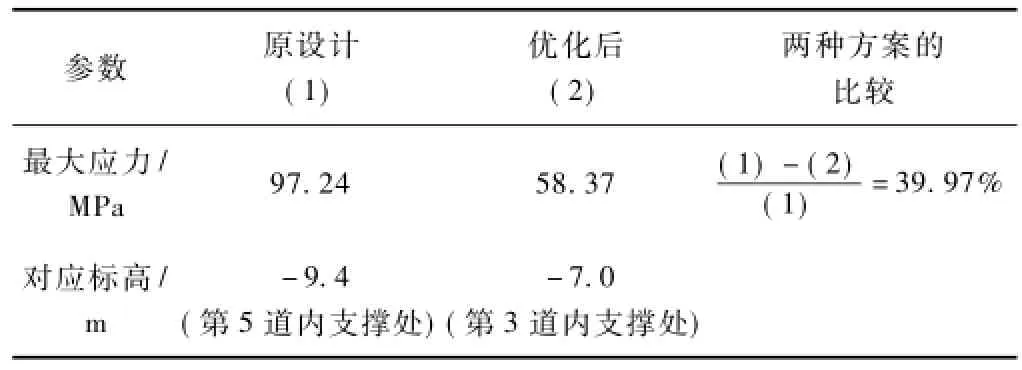

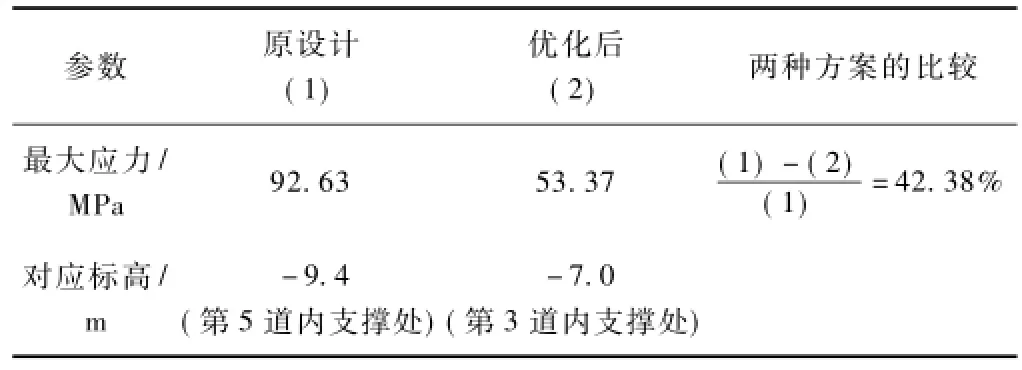

对应围堰内抽干水工况,计算出的2种内支撑布置方案钢板桩和内支撑最大应力比较见表3、表4。

表3 全水下安装内支撑工况内支撑布置优化前后钢板桩应力比较(静水压力)

表4 全水下安装内支撑工况内支撑布置优化前后内支撑应力比较(静水压力)

从表3、表4可看出,优化后的内支撑布置方案使围堰结构钢板桩和内支撑所受最大应力显著减小,降幅分别达到39.97%,42.38%,优化效果非常明显。

2.4 水下安装部分内支撑工况钢板桩围堰应力

该方案先在水下安装第4、第5道内支撑,然后开始抽水,并伴随着抽水过程,逐渐水上安装剩余的内支撑(第1道~第3道)。

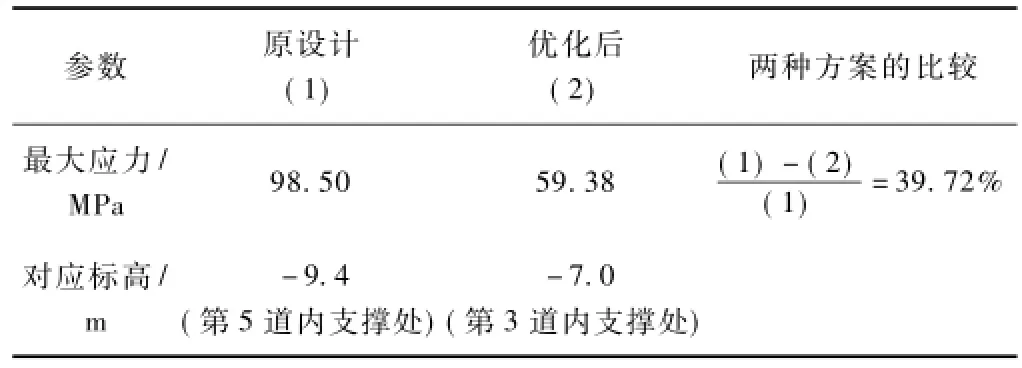

表5、表6分别表示水下安装部分内支撑工况2种内支撑布置方案钢板桩和内支撑最大计算应力。

表5 水下安装部分内支撑工况内支撑布置优化前后钢板桩应力比较(静水压力)

表6 水下安装部分内支撑工况内支撑布置优化前后内支撑应力比较(静水压力)

从表5、表6可看出,对于水下安装部分内支撑工况,优化后的内支撑布置方案也使围堰结构钢板桩和内支撑所受最大应力显著减小,降幅分别达到37.47%,39.72%。

2.5 全水上安装内支撑工况钢板桩围堰应力

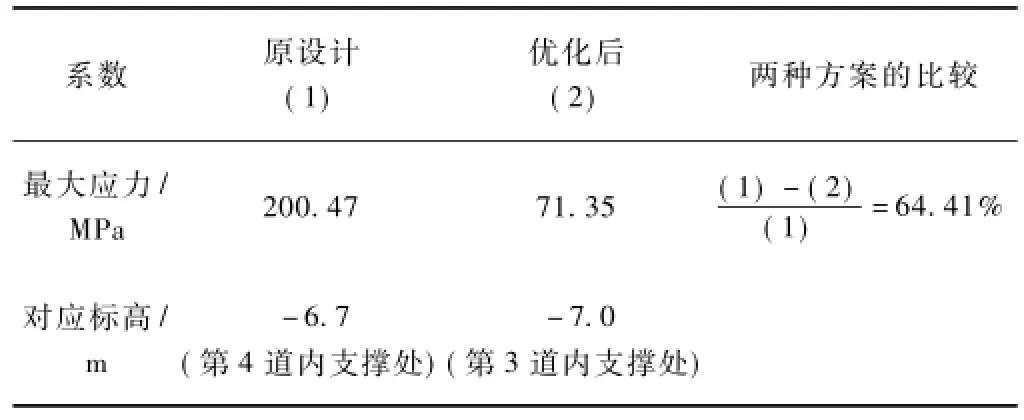

该钢板桩围堰的全部内支撑均为水上安装,即抽水前不安装任何内支撑,所有内支撑均为边抽水边按从上至下的顺序水上安装。

表7、表8分别表示全水上安装内支撑工况2种内支撑布置方案钢板桩和内支撑最大计算应力。

表7 全水上安装内支撑工况内支撑布置优化前后钢板桩应力比较(静水压力)

表8 全水上安装内支撑工况内支撑布置优化前后内支撑应力比较(静水压力)

由表7、表8可知,对于全水上安装内支撑工况,内支撑布置方案优化前,钢板桩在静水压力作用下的最大应力已接近其容许应力,全水上安装内支撑方案难以满足围堰结构安全性的要求,而优化后的内支撑布置方案使围堰结构钢板桩和内支撑所受最大应力均大大减小,降幅分别达到64.41%,38.17%,围堰结构各构件在静水压力作用下的最大应力均<100 MPa,确保了超长钢板桩围堰结构的安全。

3 结论

本文通过对某高速铁路连续梁桥水中墩基础超长钢板桩围堰的计算分析,给出钢板桩围堰内支撑的最优布置方法,并结合工程实际,系统分析了该内支撑最优布置方案的应用效果,得到以下结论:

1)由解析法求得的钢板桩围堰内支撑数为1~4道时,钢板桩各梁段长度的最优布置比例(从封底混凝土顶面向上至计算水位处)分别为0.53∶0.47,0.30∶0.36∶0.34,0.20∶0.21∶0.32∶0.27和0.15∶0.16∶0.21∶0.25∶0.23。

2)钢板桩各梁段长度的最优布置比例也可根据递推法确定,其精度可满足工程要求。

3)钢板桩围堰采用内支撑优化布置方案后,对于全水下安装内支撑、水下安装部分内支撑及水上安装全部内支撑工况,钢板桩及内支撑应力均明显降低。对于全水上安装内支撑工况,在静水压力作用下,钢板桩最大应力由200.47 MPa降至71.35 MPa,围堰结构受力由不安全转化为安全。

[1]高俊合.深基坑支护结构设计理论研究[D].南京:河海大学,1998.

[2]王磊.公安长江公铁两用特大桥双壁钢围堰气囊法下水监控要点[J].铁道建筑,2014(4):37-43.

[3]蔡红珍.新白沙沱长江特大桥3#主墩基础施工方案比选[J].铁道建筑,2014(2):14-17.

[4]蒋鹏程,陈让利.思贤窖特大桥钢板桩围堰设计与监测[J].铁道建筑,2012(8):11-15.

[5]李茂林,赵美余,黄明挥.跨径比对超静定连续梁静力特性的影响[J].南昌大学学报(工科版),2002,24(3):59-62.

[6]驭球,包世华.结构力学教程(Ⅰ)[M].北京:高等教育出版社,2000.

[7]骆冠勇,曹洪,潘泓,等.新光大桥桥墩钢板桩围堰的优化设计与监测[J].华南理工大学学报(自然科学版),2006,34 (2):124-129.

(责任审编李付军)

U443.16

A

10.3969/j.issn.1003-1995.2015.03.13

1003-1995(2015)03-0043-04

2014-07-11;

2014-09-13

何永昶(1975—),男,安徽潜山人,高级工程师,硕士。