薄壁空心高墩长节段爬模施工技术研究

2015-12-26周秋来

周秋来

(中铁三局集团第五工程有限公司,山西晋中030600)

薄壁空心高墩长节段爬模施工技术研究

周秋来

(中铁三局集团第五工程有限公司,山西晋中030600)

以大铁沟特大桥为例,介绍了6 m长节段液压爬模施工技术。首先阐述了液压爬模技术的原理,然后按照爬模施工的工艺流程:劲性骨架安装、模板拼装、爬锥预埋、模板循环爬升、模板拆除,详细介绍了每一步的施工方法,最后补充说明了测试元件预埋、主筋连接、线型控制、模板变形控制的操作要点。该空心高墩长节段爬模施工技术能较好地解决模板爬升次数多、施工进度缓慢、线型难以控制等关键问题,简化了施工工艺,具有较高的推广应用价值。

液压爬模 线型控制 模板

随着我国公路、铁路、城市道路工程的发展,桥梁墩高已超过百米。随着墩身的加高,施工难度越来越大,如何满足百米高墩安全快速施工已成为当前桥梁施工的一个重要课题。液压自爬模是20世纪90年代引进国外先进技术自主研发生产的一种产品,目前技术已经日趋成熟并得到广泛应用。本文以大铁沟特大桥为例,介绍液压爬模施工技术,以期为类似工程借鉴。

1 工程概况

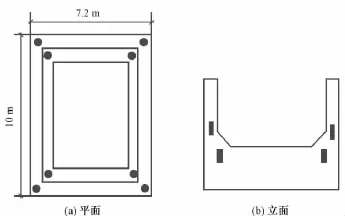

大铁沟特大桥是郑州至卢氏高速公路的一座特大型左右分离式三跨预应力混凝土连续刚构桥。主桥上部结构为(85+160+85)m预应力混凝土连续刚构,9#主墩墩高120 m,10#主墩墩高118 m,均为断面尺寸10 m×7.2 m的等截面C40混凝土薄壁空心墩,两主墩之间跨度为160 m,桥面与沟底垂直高度达183 m。该桥是河南省有史以来土建工程中桥墩最高、跨度最大的一座公路桥梁。本桥位于山间沟谷坡地,地形切割较大,为“V”形沟谷,地面高程443~641 m,高差198 m。

2 液压自爬模技术的原理

采用自动液压系统,工作平台设置在爬模架体上,爬模系统自带动力。在工作过程中爬模系统自动爬升,满足墩身施工时不断升高的需要。液压爬模的爬升通过液压油缸对导轨和爬模架体交替顶升来实现,导轨和爬模架体两者之间可进行相对运动,当爬模系统处于工作状态时,导轨和爬模架体都支撑在埋件支座上,两者之间无相对运动。退模后在预埋爬锥上安装连接螺杆、挂座体、支座,调整上下棘爪方向来顶升导轨,待导轨顶升就位于该支座上后,操作人员转到下平台拆除导轨提升后露出的位于下平台处的支座、锥形接头等。在解除爬模架体上所有下支撑之后就可进入爬模架体升降状态,顶升爬模架体。这时候导轨保持不动,调整上下棘爪方向启动油缸,爬模架体就相对于导轨向上运动。通过导轨和爬模架体这种交替运动,互相提升对方,使爬模架体向上爬升,人员通过爬模架体中平台进行作业。

3 爬模施工

施工工艺流程为安装劲性骨架→模板拼装→爬锥预埋→模板循环爬升→模板拆除。

3.1 安装劲性骨架

为保证120 m高墩整体刚性,在墩身墙体内设计劲性骨架,每3 m一节,由钢板、角钢、螺栓连接而成。考虑到墩身高度较高,塔吊功率有限及山谷风力较大,如每块构件单独吊运,势必会增加塔吊循环作业次数,降低使用效率。加之单块构件重量较轻,在空中受风力影响摆动过大,尤其是到达工作位置上空时,工作人员难以控制,存在较大安全隐患。因此,在对塔吊各作业半径内的吊重吨位进行分析后,在墩底附近将劲性骨架每节整体拼装(见图1),整体吊运,整体连接。这样提高了塔吊的使用效率,加快了施工进度,保证了人员作业安全。

图1 劲性骨架整体拼装

3.2 模板拼装

采用自行设计的长节段(由常规的4.5 m增长到6 m)模板。爬模模板进场后,在专业技术人员的指导下进行试拼。试拼前搭设平台,平台保证牢固、安全、平稳。然后安装模板背楞,进行模板组装,再铺设面板,最后根据拉杆及预埋件位置打预留孔并整齐堆放。

1)9#,10#墩第1节墩身实心段施工过程中需要将爬锥按图纸设计位置准确预埋。模板仅需拼装爬模面板(见图2),不需要安装爬模架体、滑轨及液压装置。

图2 爬模面板现场拼装

2)待混凝土浇筑完毕后,在塔吊的配合下人工安装爬模架体(见图3)、滑轨并将其升至第2节墩身高度后锚固于第1节预埋爬锥上,合模前预埋此节爬锥。

图3 爬模架体

3)第2节空心墩身浇筑完成,待混凝土强度达到10 MPa后,通过后移装置使模板脱离混凝土面,然后安装导轨、液压油路管件,顶升至第3节后锚固于爬锥上,并拼装底层平台。待钢筋绑扎和预埋件施工完成后合模浇筑混凝土,即整套模板拼装完毕。

3.3 爬锥预埋

在劲性骨架及钢筋施工完毕后,合模前须将本节爬锥按设计位置准确预埋(见图4)。在横向框架筋与爬锥冲突时,调整框架筋间距,必须保证爬锥垂直于模板并与模板重合,不留缝隙,以免水泥浆侵入爬锥螺栓孔内。

图4 爬锥预埋

3.4 模板循环爬升

在第3节墩身混凝土浇筑完毕后,模板正式进入循环爬升状态。爬升过程分为导轨爬升和支架爬升。导轨爬升主要靠下挂座承力,通过液压系统顶升至上挂座(见图5),并锚固。支架爬升主要借助导轨在液压装置的推动下完成。循环爬升施工见图6。

图5 挂座

图6 循环爬升施工

具体操作步骤:①混凝土浇筑完成后,拆除安装螺栓,调整斜撑使模板后仰。通过后移装置带动模板后移。②在浇筑好墩身已预埋的爬锥上安装挂座。③在液压系统动力作用下导轨开始爬升,导轨尾撑松开,一步一步向上爬升,单次爬升一个梯档间距;当导轨爬升到位后,立即挂在上面的挂座上,固定导轨尾撑,导轨爬升过程完成。④拆除下面的挂座,循环使用。⑤松开附墙撑开始爬升爬模架体,爬升前先拔出安全销,待架体开始爬升后再拔出承重销。在液压系统的动力作用下,爬模架体沿导轨一步一步向上爬升。⑥爬升到位后,插入承重销。把爬模架体挂在承重销上,再插入安全销,固定附墙撑,爬模架体爬升过程完成。⑦通过调整模板斜撑将模板调直,在预埋件上安装挂座,再调整后移装置合模,以确保模板与已浇筑好的墩身贴紧,合模过程完成,然后进行此段的混凝土浇筑。⑧进入下一个循环,重复操作①—⑦步。

3.5 模板拆除

浇筑完混凝土后,当混凝土强度达到6 MPa时,可以松动对拉螺杆一到二扣,当混凝土强度达到10 MPa时可以进行拆模。

具体步骤:①用塔吊先将模板拆除并吊下;②拆除上平台的模板桁架系统,用塔吊吊下;③用塔吊抽出导轨;④拆除液压装置及配电装置;⑤将液压控制台的中平台踏板拆除,吊出液压控制泵站和一些液压装置;⑥操作人员在下平台上将下层附墙装置及爬锥拆除并吊下;⑦用塔吊吊起主梁三脚架和下平台,吊至适当高度,卸下最高一层附墙装置及爬锥,并修补好爬锥洞;⑧最后拆除与爬梯或电梯相连的爬模架体,操作人员卸好吊钩、拆除附墙装置及爬锥,从电梯或爬梯下来后,再吊下最后一榀架子。

4 爬模施工中其它操作要点

1)测试元件预埋

由于9#,10#墩墩高达120 m,而且混凝土体积大,在重力作用下会对墩底部产生压应力。在施工第1节墩身实心段及倒角段时,在墩身4个角的实心段顶部和倒角段底部各埋入4根测试温度和应力的元件(见图7)。以便在后期墩身循环施工时,随时对墩身的混凝土强度进行检测。

2)主筋连接

主筋设计为φ32 HRB335螺纹钢筋,为了更好地满足主筋的受力要求,确保同心连接。采用长7 cm钢套筒,将主筋按规范要求垂直连接,见图8。

具体步骤:①将整根钢筋用切割机以3 m作为单位长度进行切割,这样在运输和墩顶安装过程中,不需要起重机械配合,人工即可完成。②利用打磨机将钢筋切口磨平,保证主筋连接质量。③在钢筋加工场用套丝机集中对每批打磨好的钢筋套丝,套丝长度不小于套筒长度的一半。④套丝完成后,立即将套筒安装于钢筋一端。⑤钢筋必须下垫上盖且轻拿轻放,避免钢筋丝扣处锈蚀或磕碰产生断丝现象。⑥运至现场,用塔吊将钢筋吊至作业平台,人工垂直安装。⑦安装过程中,作业人员先用手将套筒拧紧,再利用管钳锁死丝扣,保证上下主筋同心重合。

图7 测试元件预埋位置示意

图8 主筋套筒连接

3)线型控制

鉴于受山谷天气多雾影响及施工工期紧,采用传统测量方法不仅测量难度大,势必会影响施工进度,增加测量误差,而且墩身较高人员安全风险大。因此,采取以下步骤对墩身线型进行控制:①在施工第1节墩身混凝土前,进行周边控制点复测,无误后对墩身4个角点和各边中心点放样、抄平,确定第1节墩身位置和基础高程。②浇筑完第1节墩身混凝土,模板爬升至第2节墩身合模后,通过直角尺调整4个直角边的方向,分别在每个角的上下各取2个点进行校核,并且对角同时校核。③通过重力锤的方法调整四面模板垂直度,将垂针在每侧模板中心下放,使测线和垂针紧贴模板。如无法密贴,说明模板不垂直且向内侧倾斜,如密贴,则用水平尺对测线进行检测,防止密贴后模板成仰角外斜。④采用钢尺测量,调整模板合模尺寸和本节浇筑高度,对每侧模板的宽度进行量测,测量高度时取每侧模板的2个三分点进行测量,并用水平尺校核本节段顶面的水平度。⑤通过②,③,④步对模板进行校核,校核过程中做到步骤之间的衔接,待模板整体校核完毕后,方可拧紧临边斜拉拉杆。⑥以后各节段均遵循本方法控制线型并且每5个循环用全站仪复测位置。

根据复测数据,此方法完全可靠、可行。该控制方法可以降低天气影响,更简易地在高墩放样中实施,加快了工作效率,节省了放样时间,提高了操作中的安全系数,降低了仪器的测量误差。

4)模板选材及安装控制

爬模模板所选材料为进口维萨板,质地较好,但因墩身高达120 m,结构尺寸较大(10 m×7.2 m),模板全部靠木梁和背楞连接,而且循环次数较多,势必会产生变形。为保证墩身的质量和外观,在施工过程中,将顺桥向、横桥向拉杆按固定尺寸加工,两端套丝长度一致。这样根据墙体厚度、内外模板及背楞宽度计算拉杆受力长度,从而确定两端丝扣外露长度,再根据此长度锁死螺丝,确保混凝土在浇筑过程中对模板产生的侧压力一致,避免了模板由于各点受力不一致造成的变形。

5 结语

通过实践证明,空心高墩采用6 m长节段爬模施工技术能很好地解决模板爬升次数多,施工进度缓慢,线型难以控制等关键问题,简化了施工工艺,具有较高的推广应用价值。

[1]张宏杰,王军,黄少军,金秀奇,等.液压爬模应用技术[J].甘肃科技,2012(15):129-134.

[2]余定军.重庆云阳彭溪河大桥墩身液压爬模施工[C]//中国公路学会桥梁和结构工程分会2006年全国桥梁学术会议论文集.北京:人民交通出版社,2006:546-552.

[3]杨建宏,万学俭,周敏,等.45 m连续箱梁滑移模架拆卸施工[J].铁道建筑,2011(5):1-4.

[4]张佳璐,阚戈.浅谈移动模架造桥机施工方法及其对桥梁设计的要求[J].铁道建筑,2013(3):35-36.

[5]王春明,谢宝琎.公铁两用桥移动模架形式优选[J].铁道建筑,2013(12):7-9.

Study on construction technology of long segmental climbing form used for casting high thin-walled hollow piers of bridge

ZHOU Qiulai

(The Fifth Engineering Co.,Ltd.,China Railway No.3 Bureau Group Corporation,Jinzhong Shanxi 030600,China)

Climbing form construction technique of 6 m long segments applied in Datiegou Bridge was introduced. T he principle and procedure of the hydraumatic climbing form construction was demonstrated.T he procedure included rigidframe installation,formworks,pre-embedmentofclimbingcones,cyclic climbingandform dismantlement.T hedetailsofconstructionwereintroduced.Also,thetestelementspre-embedment,rebar connection,line-type control and formdeformationcontrol were discussed.T he climbing fromconstruction introduced in this paper decreased the times of form climbing,accelerated the construction,and provided a solution for the difficulty of linetype control.It is suggested to be applied widely in engineering.

Hydraumatic climbing form;Line-type control;Form

U445.463

A

10.3969/j.issn.1003-1995.2015.02.09

1003-1995(2015)02-0032-04

(责任审编葛全红)

2014-04-20;

2014-09-10

周秋来(1979—),男,山东青岛人,高级工程师。