钛管内壁划痕原因分析及处理

2015-12-26杨吉梅

杨吉梅

(合肥通用机械研究院,安徽 合肥 230031)

钛管内壁划痕原因分析及处理

杨吉梅

(合肥通用机械研究院,安徽 合肥 230031)

在换热器制造前对钛管检查发现内表面划痕,为保证产品质量,对划痕的形态、尺寸进行定性和定量分析,最终从根源上解决问题。

TA1钛管;划痕;内窥镜检查;金相检查;超声波检查

一、概述

海水冷却器是利用海水将工艺气体冷却,管程介质为海水,壳程介质为苯、甲苯等易爆极度危险工艺气体。换热管选取具有很好耐海水腐蚀性能的钛材。换热管是换热器中最重要的部件。应确保质量,以避免发生泄漏,影响生态环境和生命安全。

二、设备简介

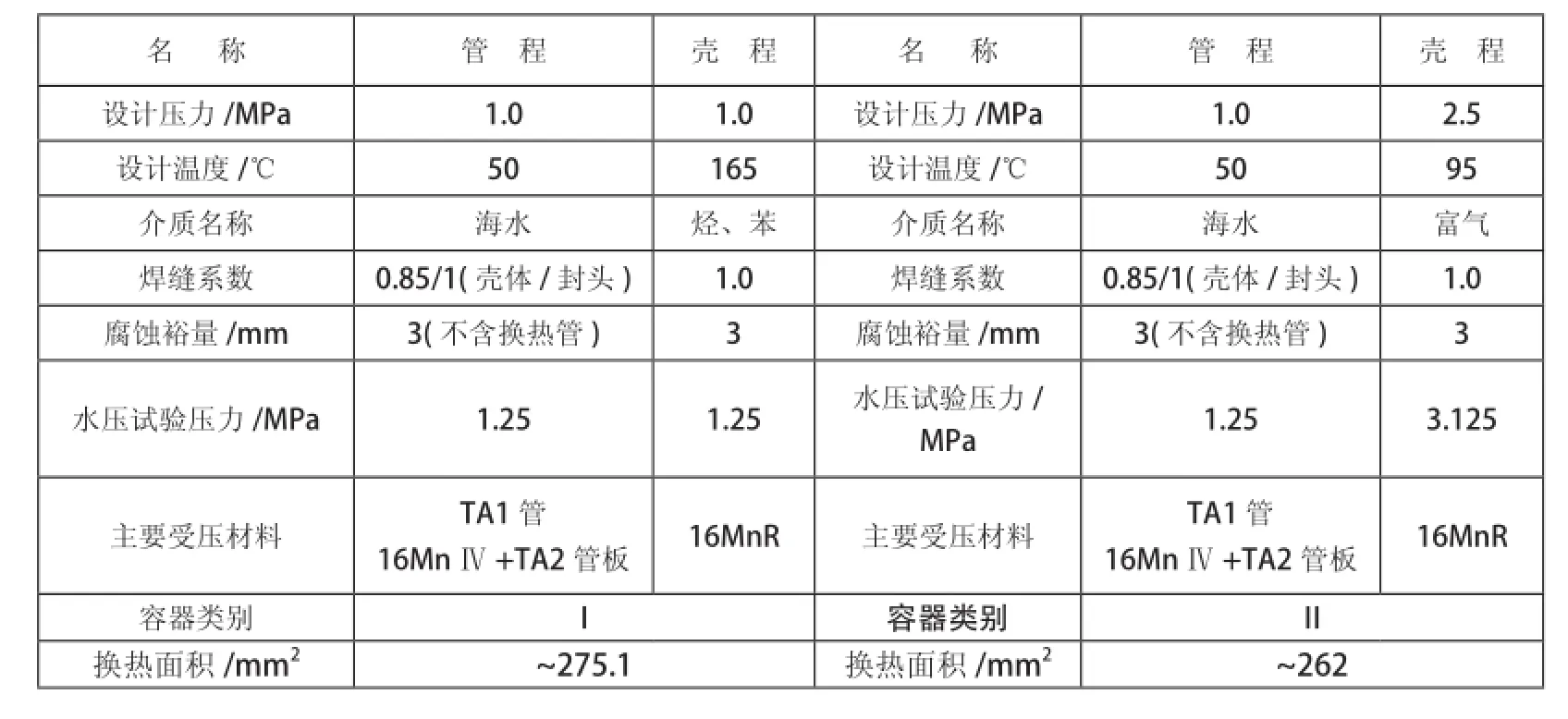

本批海水冷却器均为列管式换热器,共需钛(TA1)换热管7247根,规格为φ25mm×1.25mm,其中2台设计技术参数见表1。

表1 其中两台换热器设计技术参数表

三、换热管内壁划痕分析

1.内壁缺陷

检查换热管外观时发现部分管内壁轴向直线型划痕,且划痕数量较多。按GB/T3625标准要求:管材表面的局部缺陷可予以清除,但清除后不得使外径和壁厚超出允许的负偏差。管材表面允许有局部不超出外径和壁厚允许偏差的划伤、凹坑、凸点和矫直痕迹。

2.质量证明书审查

对到厂的钛管质证书进行审查,按批进行检查,每批同一牌号,同一熔炼钢炉号、同一规格、同一轧制方法、同一交货状态和同一热处理炉批组成。TA1冷轧钛管,规格φ25mm×1.25mm,退火状态供货。对化学成分(GB/T3620.1-1995)、力学性能(GB/ T3625-1995)进行复验,经审查复验报告,各项指标均符合标准要求。

3.工艺性能复验

扩口和压扁工艺性能按照GB/T3625相关要求进行复核,各项指标均满足要求。按GB/T3625标准要求扩口尺寸至少为原直径的120%,按名义尺寸计算扩口后内径≥27mm,扩口后用放大镜观察无裂纹;对于实物测量压扁方向最大间距<11.15mm,压扁后放大镜观察试样完好无裂纹,扩口和压扁试样见图1。

图1 扩口压扁试样

4.尺寸及外观检查

经抽查约3%的钛管(约160根),钛管名义尺寸φ25mm×1.25mm,厚度偏差为±0.125mm(厚度的±10%),外径偏差为±0.1mm,端部切斜偏差≤3mm,抽查尺寸均符合GB/T3625标准要求。

管材内外表面清洁,未发现肉眼可见裂纹、折迭,起皮针孔等肉眼可见的缺陷。

5.划痕分析

(1)宏观检查及无损检测

取一根钛换热管切割,并做渗透检测,划痕宏观情况见图2渗透检测内壁划痕显像。

图2 渗透检测内壁划痕显像

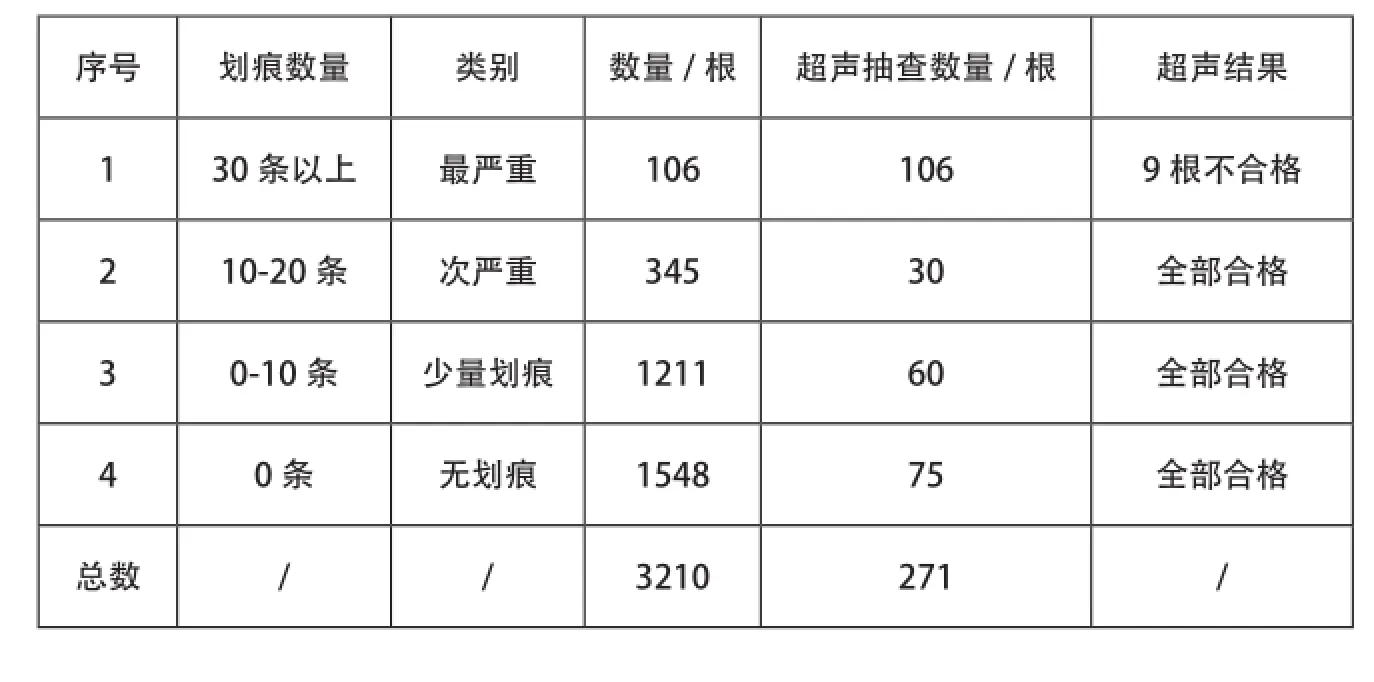

表2 内窥镜检查情况分类表

为了确定划痕数量的分布、灵敏量严重程度,对首批到厂的3210根钛换热管进行内窥镜检查,按划痕数量多少划分为四类,由表2可见,存在表面划痕的管材占近一半。

对钛管进行无损检测复验,最严重的钛管全部超声波检测,次严重抽查10%,其他抽查5%,超声波抽查结果见表3,划痕严重的有超声波检查不合格,其他的超声波检查均合格。

(2)金相检查

为了查看划痕组织变化确定划痕性质及深度,对划痕数量不同类别各取样进行金相检查,金相试验结果如下。

①对于划痕最严重的金相检查,在抛光态下观察试样横截面疑似裂纹为裂纹,裂纹周围有灰色氧化物存在。裂纹深浅不一,浓度范围约为:0.1~0.5mm。腐蚀后观察裂纹形貌,裂纹周围组织与其它区域无差别。

②次严重取两个试样,内表面划痕金相试验结果如下。

a.1#试样抛光态下观察试样横截面,多处疑似裂纹有的表面是划痕,划痕底部有裂纹扩展,其中最深一条深度为0.25mm,裂纹周围有氧化物存在。

b.2#试样抛光下观察试样横截面,多处疑似裂纹有的表面是划痕,划痕底部有裂纹扩展,其中最深一条深度为0.13mm,裂纹周围有氧化物存在。

③少量内共取6个试样,钢管内表面划痕金相试验结果如下。

抛光态观察试样横截面,多处疑似裂纹是划痕,最深一条深度为0.08mm。另一个试样最深一条深度为0.05mm。另外四个试样多处疑似裂纹是划痕,最深一条为0.03mm。经金相试验确定,多处疑似裂纹为表面划痕。

④无划痕取两个试样,钢管内表面金相试验结果如下:抛光态下观察管材内外表面,均未发现裂纹。

四、分析

根据以上检验结果和对钢管制造厂工艺进行调研分析,此钛换热管内表面划痕是钛管在轧制时,由于轧制造商的芯棒表面不光滑(粘钢)而产生,经几道轧制后形成机械划伤,严重的形成微裂纹。对于严重和次严重划痕的钛管,划痕的深度超过换热管厚度负偏差0.125mm。

钛换热管的内壁划痕及钛材本身的脆断性,直接影响后续的贴胀,在贴胀过程中易在很小的胀接压力下便发生了胀裂的情况。

五、处理意见及实施措施

第一,表面划痕内窥镜检查最严重、次严重的钛换热管判定不合格产品,全部退回。

第二,表面划痕内窥镜检查少量划痕及无划痕判定符合钛管验收标准要求的钛管,让步接收,建议用户在使用该批钛换热管的设备时缩短该设备检修周期,减少该设备预计使用寿命,加强该批设备监控。

第三,对于未发货的钛管,钛换热管厂家改进制造工艺,在轧管中间采用镗孔方式去除内表面划痕或微裂纹,保证其光滑无毛刺。在钛管制造厂逐根进行100%超声检测,换热器厂无损检测技术人员到钛管厂监督检查超声波检测过程,合格后,内窥镜检查,没有划痕的管材发货,少量划痕的管材备用。

六、结语

钛换热管内壁划痕虽不易察觉,但经检查可知深度超过厚度负偏差,造成局部管壁厚度减薄,因钛材的脆断性,易在胀管时因微小裂纹而扩展胀裂,因此在制造前要对钛管的内壁进行严格检查。钛换热管制造过程中注意控制超声波检测报警缺陷尺寸,防止漏检。

本批换热器在钛管质量控制和设备组焊过程控制,制造后经水压试验、气密性检查氨渗漏检查合格。在投入使用后,跟踪使用状况,评价良好,未发生钛管内漏或渗漏现象。

[1]曾光,朱梅生,王瑞欣,谢种博.纯钛挤压管坯内表面缺陷分析[M].真空与低温,2013,2.

[2]贾国梁.钛管无损检测方式的应用选择[M].科技信息,2011,9.

[3]陆裕湘。电站冷凝器用钛管的超声探伤[M].上海金属,1990,2.

[4]马小菊,曲恒磊等.高标准纯钛(Gr.2)斜轧穿孔管的冷加工技术[M].稀有金属材料与工程,2009,12.

[5]黄嘉琥,应道宴.钛制化工设备[M].北京:北京化学工业出版社,2002.

TG17

B

1671-0711(2015)01-0059-03

2014-11-14)