基于TDC时间数字测量技术的应变测量系统

2015-12-25岑志波

岑志波 洪 辉 万 当

(1.宁波市特种设备检验研究院 浙江宁波 2.宁波港北仑第二集装箱码头 浙江宁波 3.福建省特种设备检验研究院 福州)

一、概述

应变测量是获得结构强度信息的主要测试手段,许多应用领域,包括大型机械金属机构、土木结构以及桥梁等,均对其结构的强度和测试方法有明确的要求。以大型金属结构(如大型起重机械)为例,传统的应变测试系统需要铺设大量导线,进行现场区域的静动态强度测试,劳动强度大、工作效率低。文献设计了一些无线静态或动态应变测试传感器节点,摆脱了导线的羁绊,但由于引入了和测量值本身无关的A/D转换环节,这个环节可能会给整个测试增加误差,降低系统稳定性。

为了解决这些问题,有必要采用高精度数字转换技术进行测量。高精度时间数字转换TDC(Time to Digita1Converter)是从实验核物理中发展起来的一门技术,采用逻辑门延迟阵列,具有刷新率灵活、精度高、电流消耗低、处理增益偏移和零点偏移方便、抗电磁干扰的优点。因此TDC测量技术运用于大型起重机械应变测量很有实际意义。

基于TDC时间数字测量原理,采用德国ACAM公司的PSΦ21芯片和意法半导体公司的STM32ARM单片机设计了一种应变测量装置,该装置除了拥有TDC测量技术的优点外,还具有结构简单、测试精度高、传输距离不受限制及易于扩展等特点。

二、TDC时间数字测量的原理

TDC测量原理不同于传统测量的方法。应变电阻的变化不是像惠斯通电桥通过电压变化来求得,而是通过时间间隔的测量来求出。TDC核心测量单元的内部是利用信号通过逻辑门的绝对时间延迟来精确量化时间间隔的,即它计算了在一定时间间隔内有多少个反向器被通过。以德国ACAM公司生产的一种高精度时间测量芯片PSΦ21来说明TDC的工作原理,这种芯片有两种测量方式:2路通道、250/s分辨率的小量程模式和1路通道、125/s分辨率大量程模式。

图1 TDC小量程模式

工作在小量程模式时如图1所示,TDC的两个通道都是由Start脉冲的边沿触发的,每个独立的通道可以检测到4个采样值,这些采样值与Start脉冲的时间被存储到各个通道的采样寄存器中。在Start信号和第一个Stop信号之间,不能少于3 ns的时间间隔,如果小于这个值,开始的Stop信号是要被忽略的,所以Start信号和第一个Stop信号之间的间隔必须>3 ns;在同一个通道的Stop信号之间,也必须有15 ns的时间间隔,太靠近的Stop信号也会被忽略;而在两个不同通道的Stop信号之间则没有最小时间的限制;所有的Stop信号在Stop信号之后都不能超过7.6 μs的最大值。

工作在大量程模式时如图2所示,在这个模式中Stop信号和接下来的第一个参考时钟信号的正跳沿之间的时间设定为FC1,出现第一个正跳沿后计时器被触发,TDC记录下经过的时钟周期数CC,直到第一个Stop信号被检测到,第一个Stop脉冲和接下来的第一个参考时钟信号的正跳沿之间的时间设定为FC2,接着开始新一轮的计数。由时间计算公式Time=period×(CC+(FC1-FC2)/(Ca12-Cal1))可算出测量时间值,式中,FC1为信号通过反向器停止时刻和接下来的第一个参考时钟信号的正跳沿之间的时间;FC2为第一个Stop脉冲和接下来的第一个参考时钟信号的正跳沿之间的时间;CC为预先测量的时间周期数;Cal2-Cal1为校准时钟周期;Time为测量时间值。在这种模式下可以处理超过60 ms的时间间隔。Stop信号之间、两个不同通道的Stop信号之间至少要大于2个时钟周期,所有Stop信号之间不应超过216倍的时钟周期。所以最大的测量范围不超过240 ms。其后的Stop信号也同样处理。

图2 TDC大量程模式

三、TDC时间数字测量装置硬件设计

TDC时间数字测量的硬件部分主要由TDC测量模块,TDC控制模块,TDC存储模块组成。它构成了测试系统的采集端。测试系统的接收端是由USB转串口模块和PC机组成。整个测试系统硬件部分由采集端和接收端组成。

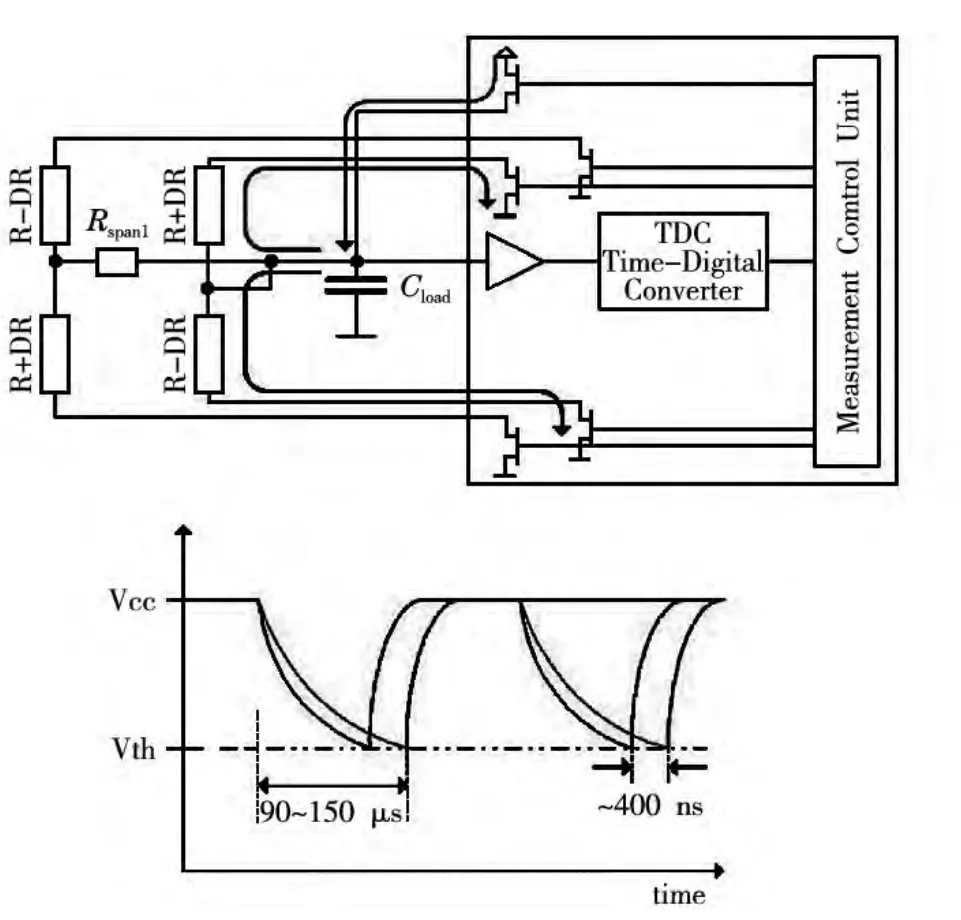

1.TDC测量模块(图3)

电容Cload首先通过芯片的Load管脚充电到电源电压,然后Cload通过RSG1到RSG2分别对GND(芯片内部)进行放电。放电电容Cload被放电到一个固定的坎值电压后,放电时间将会通过一个时间数字转换器进行测量,测量精度可以达到皮秒级别(15ps)。因而,RSGl和 RSG2则是直接被测量的,而RSG3和RSG4是和Rspan1一起被测量出来。

2.TDC控制模块和存储模块

TDC测量芯片需要主控芯片的CPU具有高速的SPI时钟和串口通信功能,而意法半导体公司的STM32ARM单片机很好的满足TDC测量芯片的需求。从低功耗的角度来选择,STM32也是比较好的选择。一般应变的测量是长时间的采集,所以对于采集的原始数据,需要大容量的存储器存储。TDC数据采集系统采用4G金士顿SD卡存储。存储格式采用文件系统的方式,这样便于数据的存储与擦除。TDC控制模块,主要是先初始化MCU外围电路,然后通过配置MCU与PSΦ21之间的SPI通信,来配置数字采集芯片PSΦ21外围设备,并为数据采集做好准备;然后把采集到的特征数据作为监控值发给上位机;最后配置存储模块,来存储实时采集的数据。

图3 TDC测量模块

3.TDC测试系统的增益补偿和零点补偿

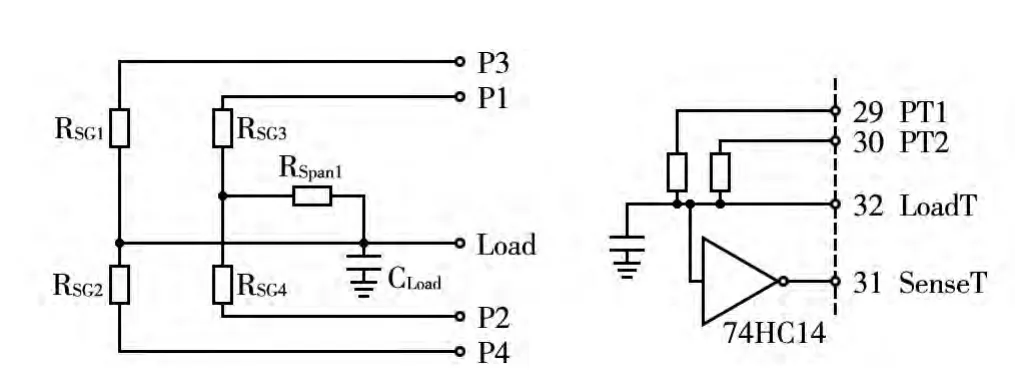

TDC测试系统采用一种完全不同于传统方式的补偿方法,利用TDC处理器强大的计算功能,采取软件方式进行增益补偿和零点漂移补偿,其全桥测试模式下的补偿原理如图4所示。

图4 TDC补偿方法

串联一个未被补偿或补偿精度很差的补偿电阻 Rspan1,通过独立的温度测量电路获得因温度引起的电阻K系数(记为TKGain),测量方法为在第一个循环时电容通过连接脚PT1的电阻进行放电,在第2次循环时电容通过连接脚PT2的温度灵敏电阻放电。两次放电时间的比值为TKGain。然后通过TDC软件程序相应的“修正”Rspan1,使得整个桥臂的阻值不发生变化。

图5 PSΦ21测量流程

图6 精度测试结果

四、TDC时间数字测量装置软件设计

应变传感器在工作前要对PSΦ21芯片各寄存器进行设置,以满足采集数据精度的要求。在应变测试的情况下,需要考虑增益误差补偿、温度补偿测量、Offset补偿、热身测量等,其它寄存器均为默认值。PSΦ21测量流程如图5所示,增益误差补偿分为:标准补偿和分别进行补偿。标准补偿是附加一次额外循环测量;为提高测量精度时采用分别进行补偿,其用到2个额外的电阻,2个电阻分别接到放电电容输入端,寄存器SepGain=“1”启动分别补偿,一次分别补偿往往需要在正常测量后3次额外的测量。寄存器TempRate=“1”启动温度测量,在一次应变电阻测量后进行一次,需要2个周期。Offset补偿需要测量在没有负载情况下的桥的Offset,设置寄存器1的=“0”,在高平均率的情况下做一次测量,电桥的Offset以ppm形式给出,将该值写入Offset寄存器。寄存器Mfake=“1”启动热身测量,在一次应变电阻测量后进行一次通过以上寄存器的设置后,应变系统将不再受温度影响,通过软件设置可以精确地消除系统的温度漂移和零点温度漂移,输出高精度的采集数据。

五、系统性能测试

为了测试系统的性能,在等强度梁上贴上电阻应变片,分别在刷新频率为100 Hz,50 Hz,20 Hz及10 Hz工况下对系统进行了静态试验。加载过程:空载调零,依次加上1 kg,2 kg,3 kg砝码,稳定后测试再依次取下,待静止回零,测试结果如图6所示,负载、应变均值/精度和频率的关系如表1所示。

表1 不同负载、频率下的应变均值/精度

从测试结果来看,测试精度随刷新频率的变化有所改变,50 Hz刷新频率下测试精度能达到98%,应变测试系统回零误差最大为4 uε,满足线性关系,适用于大型起重机械金属结构应变测试。

六、结论

基于TDC时间数字测量系统的工作原理、硬件设计、增益补偿和零点补偿方式、软件设计。通过实验测试,该系统具有很好的精度和线性关系,比传统的模拟测量更加方便与准确,适用于大型起重机械金属结构应变测试。