玻璃纤维增强塑料夹砂管承插接口渗漏处理措施

2015-12-25南彦波

南彦波

(山西省水利水电勘测设计研究院 山西太原030024)

0 引言

玻璃纤维增强塑料夹砂管(以下简称玻璃钢管,FRPM))具有重量轻、刚度好、糙率小、不影响水质等特点,同时它还具有安装方便、耐腐蚀使用寿命长、综合费用适中、操作简单、维护成本低等优点,被广泛使用于城市给水、污水排放、工业水处理等工程中;目前还有向大型长距离调水工程使用的趋势,是钢管、球墨铸铁管、PCCP、PE等多种管材中较为经济适用的新型管材。近年来玻璃钢管已在全国多地给排水工程中应用,使用最大口径已达到2.8m,运行基本稳定。山西禹门口提水东扩工程输水管线末端浍河支线约6.0 km,使用直径1.2m和1.0 m的玻璃钢管,水压试验及试运行过程中发现个别接头有渗漏水,后经处理运行情况良好。本文就玻璃钢管接头渗漏原因及处理方法进行分析,供类似项目参考。

1 工程概述

禹门口提水东扩工程位于山西省中南部,是向临汾、运城六县市工、农业以及农村生活供水的保障性给水工程。年农业供水量0.8亿m3,工业供水量0.8亿m3。工程沿线布置调蓄水库2座,提水泵站4座,主管线长48.8km,全部采用 DN2000、1800、1400的PCCP,浍河支线采用DN1200和1000的FRPM,长度分别为5.0 km和1.0 km,管线为埋地式沿农田布置。

工程沿线地层为第四系上更新统洪冲积(Q3pal)低液限黏土,局部夹低液限粉土透镜体,结构较松散,土质均匀,含少量钙质结核,厚度5~20 m。土层均存在湿陷性,等级为自重Ⅰ~Ⅳ级。地下水位埋深均在管基以下约10 m深。

2 工程设计

FRPM管道以玻璃纤维及其制品为增强材料,以不饱和聚酯树脂等为基体材料,以石英砂及碳酸钙等无机非金属颗粒材料为填料,采用定长缠绕工艺、连续缠绕工艺方法制成。管壁结构由内衬层(防腐层、防渗层)、结构缠绕层(含夹砂层)及外部保护层三部分组成。管道直径从200~4000 mm共分30个等级,压力等级从0.1~2.5MPa共分11等级,环向刚度等级分1250、2500、5000、7500、10 000 N/m2五级,内壁糙率为0.009,单节长度12m。标准接头连接采用双胶圈承插式连接,弯头等特殊部位采用现场裱糊处理,与阀门等设备的连接采用标准法兰连接。

2.1 管线横断面设计

采用常规的沟埋式设计,沟槽为梯形断面,采用开挖原土回填(比重:19kN/m3),回填Ⅰ区压实系数不小于95%,回填Ⅱ区压实系数不小于90%,开挖回填横断面详见图1。根据纵断布置,管顶覆土厚度按1.5m、2.0 m和3.0 m计算,回填土变形模量为3.0 MPa。

根据管道受力情况,作用于管道上永久荷载有土压力、管道自重,可变荷载有静水压力、地面堆积荷载和车辆荷载及管道运行时出现的真空压力、地下水作用等。管道设计环刚度等级分别为5000、7500和10 000 N/m2,设计压力等级为0.6MPa,试验压力0.85MPa。

图1 FRPM管道横断面图

2.2 管道接头设计

为降低自重湿陷性黄土危害,适应基础变形,本工程FRPM管道采用具有适应一定基础不均匀沉降变形的双胶圈承插口柔性接头,胶圈为双“O”型实心橡胶密封圈,并按规范要求对接口间隙进行密封,且标准承插接头转角要求不小于1°。

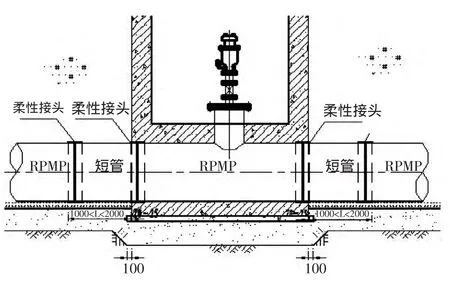

为避免因管道及接头渗漏使管基及管线建筑物基础变形,破坏管道影响正常运行,设计从管基处理、阀件连接、接头允许转角等方面提出了严格的要求:管基采用2∶8灰土垫层进行处理,厚度按照自重Ⅳ~Ⅰ湿陷性等分别为0.5m和0.3m厚,垫层上部再铺设0.15m厚的砂砾料;各类阀件阀室前后均采用1~2m短管过渡连接,以适应因建筑物和管道地基承载力不均造成的局部变形;以便适应管线的局部变形破坏,建筑物接头详见图2。

3 存在问题

图2 FRPM管道阀井连接示意图

玻璃钢管安装于2011年4月开始,2011年7月完成,在2012年5月验收前的检查过程发现局部管道内壁变形超标,敲击存在空鼓、分层现象;2012年10月至2013年3月6次试通水过程中,共发现11处漏水,9处为承插接头,个别造成管线地面沉降、形成大坑。进管道内部检查,发现管道接头沉降变形、间隙超标、位移超标,其中1个接缝可触摸到橡胶圈。

4 原因分析

1)管道内部变形超标及局部空鼓,主要表现为管道内衬层、结构层和外表层出现分层。其原因可能为:①管道制造过程中存在材料不均匀等质量瑕疵。②管基局部处理不到位或管道沟槽回填压实度未达到要求,使管道受力不均。③紧邻管壁周围回填土中存在硬质杂物,造成管身局部受力不均匀。④管道安装完成后空置时间较长等。

2)管道接头渗漏主要由接头变形引起,其原因可能为:①接头止水胶圈密封圈质量存在问题,造成橡胶圈压缩变形后不能恢复原有的弹性,无法适应管道微变形情况。②管道受地基条件变化影响造成管道接头拉开。③管道接头受回填土压实不均匀等影响,再加上承插口接头本身预留的间隙,造成承口变形和插口变形不同步,从而使接头局部橡胶圈压缩量达不到设计要求,无法满足止水要求,造成接头渗漏水现象。

5 处理方法及措施

5.1 处理方法分析

对于长距离输水管道从技术、经济及进度等方面考虑,多选用承插连接的管道。对于铺设在湿陷性黄土地区的管道,为避免渗漏水造成管基变形损坏,多对承插口止水提出较高的要求:①在制造过程中,优化管道结构设计,确保管道刚度满足要求;②优化管道接头间隙尺寸,严格控制胶圈质量;③施工过程中,应严格按规范及设计要求进行沟槽回填,确保各区均在合理的压实度范围;④加强安装过程接头止水打压检验等措施确保管道安装质量。在满足以上要求的同时,应保证每个接头均具有合理变形能力,以适应一定程度的管基变形。

针对本项目存在的管身变形超标分层及接头渗漏水问题,主要进行了以下处理:①对管身局部变形超标问题,对已破坏的位置剥离清除,然后再采用制管用树脂材料从内部裱糊加固处理;②对接头渗漏问题,常规多采用制管用树脂材料从内部裱糊堵漏,但处理后接头形成刚性连接,造成局部较长管段刚度提高,在基础变形情况下使管道承受较大的轴向剪力,容易在后期产生剪切破坏;本工程通过新材料、新工艺调研,创造性地提出柔性接头渗漏处理措施,采用聚脲复合胎基布和高强聚氨酯,对玻璃钢管接头进行柔性防渗处理,取得了良好的效果,处理后的接缝详见图3。

图3 处理后的接缝照片

5.2 柔性处理措施

管道接头渗漏处理从内部进行,首先对承插口接头台阶处采用高强聚氨酯过度找平,然后在管内壁接口左右表面涂刷宽300 mm、平均厚度2.6mm(其中中间部位3mm、两侧2mm)的SK手刮聚脲材料。聚脲分两层涂刷,聚脲内部贴复合胎基布,详见图4。

图4 玻璃钢管承插口接头柔性防渗处理示意图

5.3 施工工艺

(1)底材处理:玻璃钢管表面处理首先用角磨机对表面进行打磨,清除表层氧化层及表面的棱角,直到出现新的界面,用丙酮将表面的灰尘、浮渣擦干净,要求管壁表面平整、坚固、无孔洞。

(2)界面剂施工:SK手刮聚脲涂层与玻璃钢管之间的粘接面,采用专用界面剂进行处理。基面处理后在玻璃钢管表面涂刷界面剂,涂刷宽为350 mm,厚度要求薄而均匀,无漏涂现象。

(3)台阶处理:界面剂表干后,在玻璃钢管承插接口的台阶处嵌填高强聚氨酯,形状为三角形,要求表面平整。

(4)SK聚脲施工:待界面剂表干和高强聚氨酯固化到80%后,直接刮涂第一层SK手刮聚脲,随后在承插接口部位150 mm范围内铺盖胎基布,并用刮板将胎基布按压、刮平到与管壁贴紧,再涂刷2~3遍SK手刮聚脲。每次涂刷SK手刮聚脲的允许作业时间在2h以内完成,直至承插接口中间宽度150 mm部位聚脲厚度达3mm、两侧宽度各75mm部位厚度不小于2mm。宽度为300 mm,平均每平方米用量0.8kg。

施工注意事项:①在SK手刮聚脲涂刷范围的周边,保证SK手刮聚脲涂层与玻璃钢管的搭接牢固可靠,避免在高速水流冲刷下开口掀起。界面剂宽度不小于350 mm。②保证承插接口部位涂层厚度不小于3mm。③涂刷均匀,且一次成型,不要来回涂,防止出现气泡。④管内施工要求具备良好的通风条件。

5.4 材料指标

(1)SK手刮聚脲性能指标

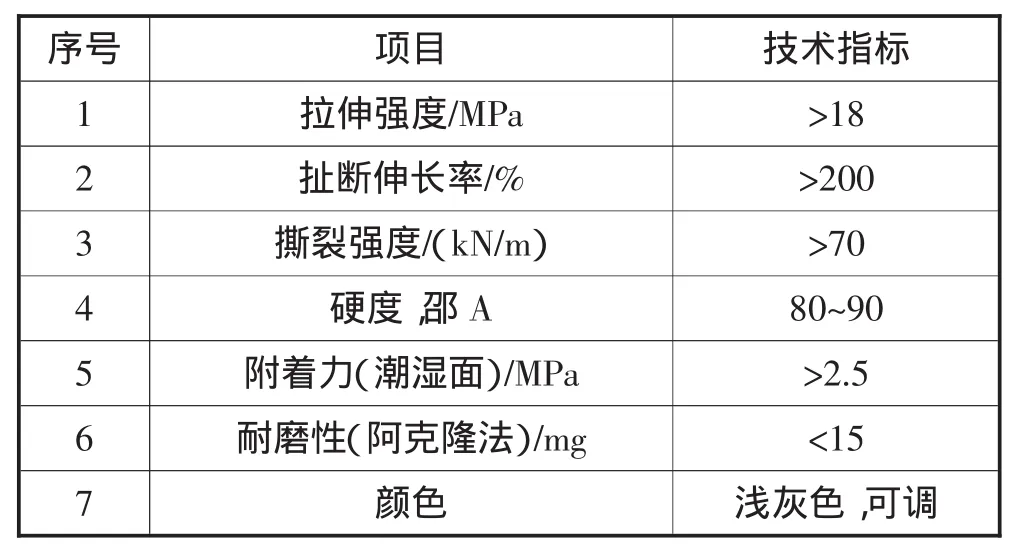

SK手刮聚脲为单组分,分为“抗冲磨型”和“防渗型”两种。玻璃钢管承插接口防渗建议采用抗冲磨型SK手刮聚脲,各项主要技术指标见表1,其中最主要的强度、伸长率及附着力指标均可满足止水、变形的功能要求。

(2)高强聚氨酯性能指标

高强聚氨酯密封胶为柔性防水材料,是单组分高触变膏状体,其接触空气后,在空气中湿气作用下固化成一种高弹性的密封胶,作为接缝处理中的填料使用。高强聚氨酯密封胶主要技术指标见表2。

5.5 验收标准

(1)手刮聚脲基层(聚氨酯密封胶填料)应牢固,基面应洁净、平整,不得有空鼓、松动、起砂和脱皮现象。

(2)手刮聚脲涂层应与基层粘结牢固,表面平整、涂刷均匀,不得有流淌、皱褶、鼓泡、露胎体等缺陷,粘接强度不小于2.0 MPa。

表1 SK手刮聚脲(抗冲磨型)主要技术指标

表2 聚氨酯密封胶主要技术指标

(3)手刮聚脲的平均厚度应符合设计要求,最小厚度不得小于设计厚度的90%。厚度可用针测法或割取20 mm×20 mm实样用卡尺测量。

6 结论与建议

采用以上方法对出现渗漏的接头进行了仔细的处理,后经验收和静水压检测,渗漏量为0.87L/(min.km)远低于规范允许渗漏量3.0 L/(min.km)的要求,并在后期通过多次输水检验也未发生管道渗漏现象,放空管道后进管检查,聚脲处理位置完好,未发现异常现象,说明采用高强聚氨酯密封胶和SK手刮聚脲材料对玻璃钢管道接头渗漏处理是可行的。

鉴于玻璃钢管承插口接头周圈安装间隙较大,最小约2mm,若在安装和回填过程造成管道轴线发生一侧偏移,此接头局部最大间隙将可能达到6.4mm。具体计算:DN1200管道承口内径1266±0.3mm,插口外径1263+0.3~-0.8mm,橡胶圈长度1130×3.14mm,胶圈直径20 mm,插口胶槽宽度尺寸30 mm,深度(1263++0.3~-0.8-1242)/2=10.5+0.3~-0.8mm,计算胶圈均匀拉伸就位在胶槽的直径为19.07mm,按照承插口结构尺寸,若承插口圆度均匀,接头局部可能最大间隙为4.1mm,胶圈最小压缩量为4.17mm;若承口椭圆,插口圆度均匀,接头局部可能最大间隙达到6.4mm,此处胶圈最小压缩量为1.8mm,胶圈压缩量偏小就会产生渗漏现象。由此可看胶圈设计就显得非常关键,建议厂家针对不同管径、管体环向刚度、工作内压等做好对应管道的胶圈设计,包括胶圈长度、直径、最小止水压缩量等相关指标的确定,同时做好胶圈材料质量控制。