改良西门子法生产多晶硅的物料平衡控制

2015-12-25何衍竹毛云霞黄晓东

何衍竹,毛云霞,黄晓东

(昆明冶研新材料股份有限公司,云南曲靖655011)

1 工艺概述

改良西门子法多晶硅包括HCl合成、三氯氢硅合成、精馏、还原、氢化、尾气回收、硅芯后处理工序。

1.HCl合成。氯气和氢气在合成炉中燃烧生成氯化氢,经过脱水干燥后经压缩机增压进三氯氢硅(TCS)合成炉。

2.三氯氢硅(TCS)合成。氯化氢(HCl)和粗硅粉在300℃、0.35 MPa下反应生成三氯氢硅。

3.精馏。生成的三氯氢硅经过精馏提纯,去除硼、磷及金属杂质。

4.还原。精制 TCS和高纯氢气在1050~1100℃、0.5 MPa还原炉内发生化学沉积反应生成高纯的多晶硅产品,并生成四氯化硅、三氯氢硅、氯化氢、氢气等副产物进入尾气回收系统。

5.氢化。TCS合成和还原副产生成的四氯化硅在1250℃、0.5 MPa氢化炉内被高纯氢气还原生成三氯氢硅,其反应温度主要靠氢化炉中的石墨电极来加热。并生成四氯化硅、三氯氢硅、氯化氢、氢气等副产物进入尾气回收系统。

6.尾气回收。还原、氢化尾气中的氯硅烷、氢气、氯化氢分别进入相应回收系统通过物理分离后循环使用。

7.硅芯后处理。为还原提供硅芯,多晶硅产品破碎、分级、包装。

2 物料平衡控制

2.1 物料平衡重要性

1.物料平衡控制关键在于还原氢化物料平衡、公辅系统平稳正常供应[1]。还原炉、氢化炉是改良西门子法生产多晶硅工艺中核心装置,是系统中物料平衡控制的关键点。还原尾气分离的STC经氢化全部转换成TCS达到平衡。实际生产中氢化转换能力是制约多晶硅产量的主要障碍,氢化能力不足、转化率低致使系统STC胀库,从而不得不降还原负荷。

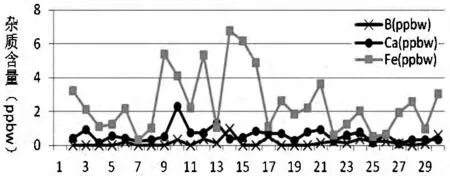

图1 某企业某月原料TCS主要杂质分析结果Fig.1 The analysis results of main impurities in an enterprise on the raw material TCS

2.保证各装置安全经济稳定连续运行,能够保障精馏提纯TCS原料质量稳定。图1为某企业某月原料TCS主要杂质检测数据,合格率达100%。

3.减少用电负荷波动,保证供电电网平稳安全供电,有利于企业控制用电最大需量,降低需量电费(需量电费=最大需量×倍率×需量电价)。

4.有利于生产资源优化配置,实现工作量均衡。尤其在还原工段根据月度产量计划实现每班均衡开停还原炉,便于硅芯清洗准备、石墨夹套烘干准备、取棒破碎包装等工作开展及当班劳动强度均衡。

2.2 物料平衡计算

图2 某企业月产250 t多晶硅物料平衡图Fig.2 An enterprise 250 t/moth polycrystalline material balance chart

按月产多晶硅250 t,理论计算还原消耗TCS量,氢化处理 STC量,合成 TCS量(仅使用回收HCl)。已知一次还原转换率10%,氢化转化率18%,见图2。

3 物料平衡控制要点及措施

3.1 严密计算还原炉开停炉时间,督促、提高还原炉开炉效率

还原工序是多晶硅生产的关键工序,还原炉则是核心装置。企业装配12对棒和24对棒还原炉,运行周期为95~120 h,正常情况下取棒装硅芯到击穿进料需要10~12 h。生产调度有计划的组织安排准备开炉情况。周修敬[2]对多晶硅还原生产常见问题进行分析,提出了硅棒裂纹、倒棒、硅芯熔断等非正常情况及控制对策,提高还原炉开炉成功率。

3.2 保证氢化炉稳定长周期运行

氢化工序是改良西门子法多晶硅的重要工序,而氢化炉是热氢化工艺的重要设备,根据各多晶硅企业经验,电极接地是造成氢化炉不能长周期稳定运行的主要原因[3]。氢化炉存在运行负荷低、发热体烧断、保温罩脱落、绝缘低、转化率低等问题,成为多晶硅增产降本的瓶颈。经过对加热材料、保温材料及电极绝缘改造做到了氢化炉稳定长周期运行。据统计,某企业氢化炉连续运行达2500 h以上。

3.3 加强公辅系统监控,保证公辅系统稳定,正确、及时处理系统异常情况

公辅系统包括水、电、气、汽、冷油、热油系统,是多晶硅生产正常运行的基本条件。公辅系统是否平稳正常供应,直接关系到各工序能否稳定运行以及最终能否产出合格产品。赵俊吉[1]提出多晶硅生产中公用工程系统发生供应故障的处置方法。生产调度应熟练掌握全厂各工段的工艺及各工段之间相辅相承的关系,出现异常情况时能够正确、及时处理。

3.4 最大需量控制

图3 某企业四季度用电数据统计Fig.3 A company in the fourth quarte of electricity data statistics

保证生产负荷平稳,使最大需量接近平均电量,即平均负荷与最大需量比值越大,电能利用率越高,电费相对最优惠。生产中采取有计划的控制还原开炉炉次,倒换、测试大功率机组错开负荷高峰等措施,有效控制需量电费。图3为企业四季度用电数据分析,需量电费与电量电费比值逐月下降,平均负荷与最大需量比值由9月份0.7上升到12月份0.89。

4 总结

生产中做好物料平衡控制,加强生产组织管理,实现生产资源优化配置。建立以生产调度为指挥中心的组织管理体系,强化系统平衡管理,督促生产问题得到快速处理,保障生产安全、连续、稳定运行。从而提高产品质量,降低成本,提高企业市场竞争力。

[1]周修敬.浅析多晶硅还原生产常见问题及控制对策[J].河南科技,2013(12):83-02.

[2]黄琰,李国安.多晶硅氢化炉防接地改造[J].江西化工,2012(1):120-121.

[3]赵俊吉.多晶硅生产中公用工程系统发生供应故障的原因分析及处置方法[J].煤,2013,22(5):44-46.