空心抽油杆接箍开裂原因分析

2015-12-24张朋举魏晓娟张永红

张朋举 魏晓娟 张永红

(1.中国石油吐哈油田分公司机械厂 新疆 鄯善 838202;2.中国石油吐哈油田吐鲁番采油厂 新疆 鄯善 838202)

0 引 言

近年来,随着边际油田(稠油区块、高含蜡区块等)的规模开发,可通过空心抽油杆向井内注入热蒸汽、热水或热油、降粘剂和防腐剂,能有效地降低开采难度,可以增加分层开采计量层数[1~5]。某油井采用空心抽油杆泵上掺稀作业,进行稠油的开采。该井经过200 d 的正常运行后,发现掺稀压力发生变化。随即进行修井作业,将原井杆柱提起后,发现从井口向下第102 根空心抽油杆处,即井深为918 m 处的空心抽油杆接箍端发生开裂。开裂处的空心抽油杆规格是按照SY/T 5550 -2006《空心抽油杆》标准制造的规格为Φ36 mm,壁厚为6.5 mm。经调查,这种空心抽油杆杆头和接箍均采用独立加工的形式,应用摩擦焊接工艺进行生产。为了调查开裂的原因,以材料因素为主要分析方法,结合制造工艺和应用环境对该事故进行失效分析。

1 理化检验与分析

1.1 宏观形貌分析

开裂处的空心抽油杆接箍形貌如图1 所示,在接近空心抽油杆接箍大圆弧过渡处,距离端面距离10 mm 处发生开裂,如图2 所示。为了进一步观察开裂形貌,采用人工方式将剩余连接部分扳开,分离后如图3 所示。原始开裂部分约占到了该类型空心抽油杆截面积的2/3,人工断面部分约占到截面积的1/3。如图3 所示,裂纹起源于外壁,断口存在多条裂纹,裂纹均延伸至约1/2 壁厚处。

图1 接箍开裂实物

图2 裂纹部位放大

图3 人工断裂后实物

1.2 微观形貌分析

断口宏观形貌表明,该空心抽油杆接箍具有多处开裂的特征。该接箍开裂实际上是其危险面的外壁裂纹诱发扩展的结果。采用STEREOSCAN 440σ 扫描电镜对杆头的断口进行分析。对裂纹源起裂区处,如图4(a)所示进行观察发现了较为明显的韧性断裂现象,并且形成分层开裂现象,如图4(b)所示,出现开裂棱台,如图4(c所示。能谱分析表明,断口裂纹源区氧原子分数为61.1%、铁的原子分数为29.46%,发现断口已经被腐蚀。

1.3 基本测量

该类型的空心抽油杆,按照SY/T 5550 -2006《空心抽油杆》标准制造而成的,独立加工的接箍圆弧过渡处,图1 所示的大圆弧过渡处的标注值要求≥R5,实际的测量值达到了标准的要求,外径标准值为Φ(36 ±0.25)mm,实测外径平均值为Φ36.11 mm,符合标准要求。接箍断面距离焊缝的尺寸要求为14 mm ~16 mm,实际测量的尺寸为15 mm 均满足标准的要求。

1.4 化学成分分析

图4 断口微观形貌

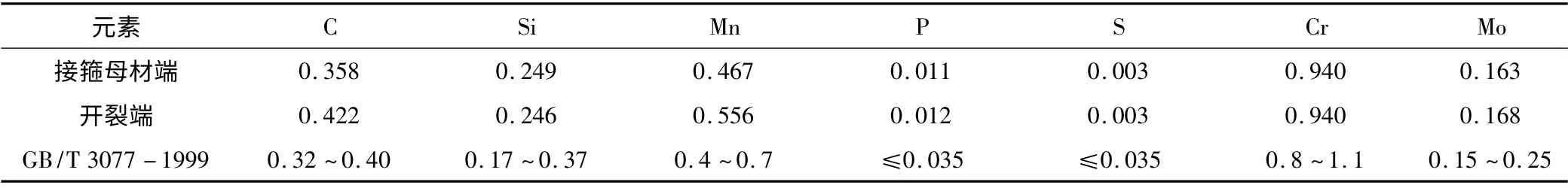

分别在图1 所示的裂纹壁上截取试样,在接箍的母材处截取试样。采用GB/T 223 中规定的各种方法进行化学成分分析,结果见表1 所示,由于空心抽油杆标准为SY/T 5550 -2006《空心抽油杆》,规范性引用文件为GB/T 3077 -1999《合金结构钢》。该生产企业在制造过程中,选择35CrMo 钢为该型抽油杆的原材料。可见断裂的空心抽油杆接箍端,母材部分化学成分符合GB/T 3077-1999 标准的要求。经测定接箍开裂端的母材中C 元素的含量超出标准值0.022%,其他元素均符合标准值。

1.5 金相检测

杆头热处理工艺为调质处理,为了进一步判断金相组织状况。从断口位置截取试样,按照GB/T 13298 -1991《金属显微组织检验方法》对断裂处的金相采用Axiovert 40 MAT 型金相显微镜进行观测,对接箍母材端和开裂端进行金相检测,通过对比发现,如图5 中a 所示,接箍开裂端的组织偏析较为严重,先析出的相较多,而且呈现不均匀的现象。图5 中b 图显示,母材的组织形态符合调质处理工艺的显微组织形态。

图5 接箍端母材与开裂处显微组织

图6 接箍外表面精车后形貌

并根据GB/T 6394 -2002《金属平均晶粒度测定法》标准中的直线截点法评取试验材料的晶粒度[1]。实测母材端晶粒度为8.8 级,开裂处晶粒度为9.2 级。

表1 空心抽油杆杆头材料的化学成分(质量分数,%)

1.6 硬度检测

对开裂的接箍,采用圆周面硬度检测测试,分别截取开裂处圆周环和母材处圆周环,进行测试对比,其测试结果见表2。开裂端的数值明显低于母材端的数值,并且开裂端硬度数值起伏较大。

表2 实测硬度值

2 制造工艺与应用环境分析

2.1 接箍制造工艺

该类型的空心抽油杆接箍制造工艺流程如下:棒料锯切→钻孔→粗车→淬火→回火→精车。其中关键工艺部分为淬火+ 回火,淬火温度为850℃,回火温度为580℃,使用的淬火液为PAG 水基淬火介质。

2.2 油井工艺

该井为抽油机采油井,为典型的有杆采油系统。与常规采油井不同,该油井采油通过从空心抽油杆中掺入稀油,在井筒中与稠油混合降低原油粘度,掺稀比例为1:0.8,掺入0.8 m3稀油,抽出1.8 m3混合油。采用这种方式保证原油顺利举升至地面。

3 分析与讨论

根据对开裂空心抽油杆接箍的基本测量可以发现,所有的测量数据均符合制造标准的要求,没有发现明显的加工制造尺寸偏差。而根据化学成分分析发现,裂纹端C 元素含量略高于标准要求。相关资料显示在淬火冷却过程中,临界冷却速度与碳含量有关,低碳钢随碳含量增高,临界冷却速度将显著降低[6]。因为35CrMo可以归为亚共析钢范畴,当工件局部含碳量偏高时,临界冷却速度降低,会导致工件局部的淬火效果与工件其他部位不一致性增强,同时易引发淬火应力,相应的在回火过程中,回火组织没有达到更加理想的状态。而且在热处理过程中,淬火和回火温度和加热时间选择不当会加剧上述过程。从图5 就可以发现,开裂处的组织形态和均匀性不如母材处,导致该处力学性能下降,根据表2 就可以发现,开裂处的实测硬度值远不及母材处理想。因而连接强度降低。并且根据图2 中所示,可以发现该接箍的车削加工,刀痕非常的明显。同时图6 也表明,在开裂圆周方向上,车削刀痕为起裂裂纹源区,连接强度降低,因此形成了开裂,而开裂为韧性开裂过程,相关资料显示[7~10],材料的韧性越好,疲劳扩展所用的时间越长。所以该空心抽油杆未完全断裂,而出现开裂现象。

4 结 论

1)热处理参数选择不当和原材料中碳含量超标,导致了该空心抽油杆接箍金属组织形态分布不均匀,导致连接强度降低;

2)空心抽油杆接箍的车削加工表面,产生的刀痕较为明显,诱发了该接箍的开裂。

[1]魏新春. 一体式空心抽油杆采油技术研究[D]. 成都:西南石油大学,2008:1 -2.

[2]赵 晓,邢庆河,张士诚.空心抽油杆在油井举升中的应用[J].油气田地面工程,2006,25(7):5 -6.

[3]张朋举,王 语,殷志杰,等.D 级镦锻式空心抽油杆的热处理工艺[J].金属热处理,2015,40(1):70 -74.

[4]张朋举,韩 军,鞠汉良,等.空心抽油杆螺纹黏结原因分析及预防[J].钢管,2014,43(5):48 -51.

[5]王国正,张朋举,汪继刚,等.油井空心抽油杆杆头断裂失效分析[J].金属热处理,2015,40(2):200 -203.

[6]刘云旭.金属热处理原理[M].机械工业出版社,1981:194-195.

[7]高洪志,吕拴录,李鹤林,等.随钻震击器断裂事故分析及预防[J].石油钻采工艺,1991,13(6):29 -35.

[8]吕拴录,骆发前,周 杰,等.钻杆接头纵向裂纹原因分析[J].机械工程材料,2006,30(4):95 -97.

[9]吕拴录,高 林,迟 军,等.石油钻柱减震器花健体外筒断裂原因分析[J].机械工程材料,2008,32(2):71 -73.

[10]吕拴录,张 宏,许 峰,等.石油钻铤断裂原因分析[J].机械工程材料,2010,34(6):80 -82.