橡胶试验方法(五十三)

——摘自日本《ゴム試驗法》

2015-12-24王作龄张卓娅编译

王作龄,张卓娅 编译

橡胶试验方法(五十三)

——摘自日本《ゴム試驗法》

王作龄,张卓娅 编译

5.4 干燥和硫化速率的试验方法

5.4.1 拉伸试验

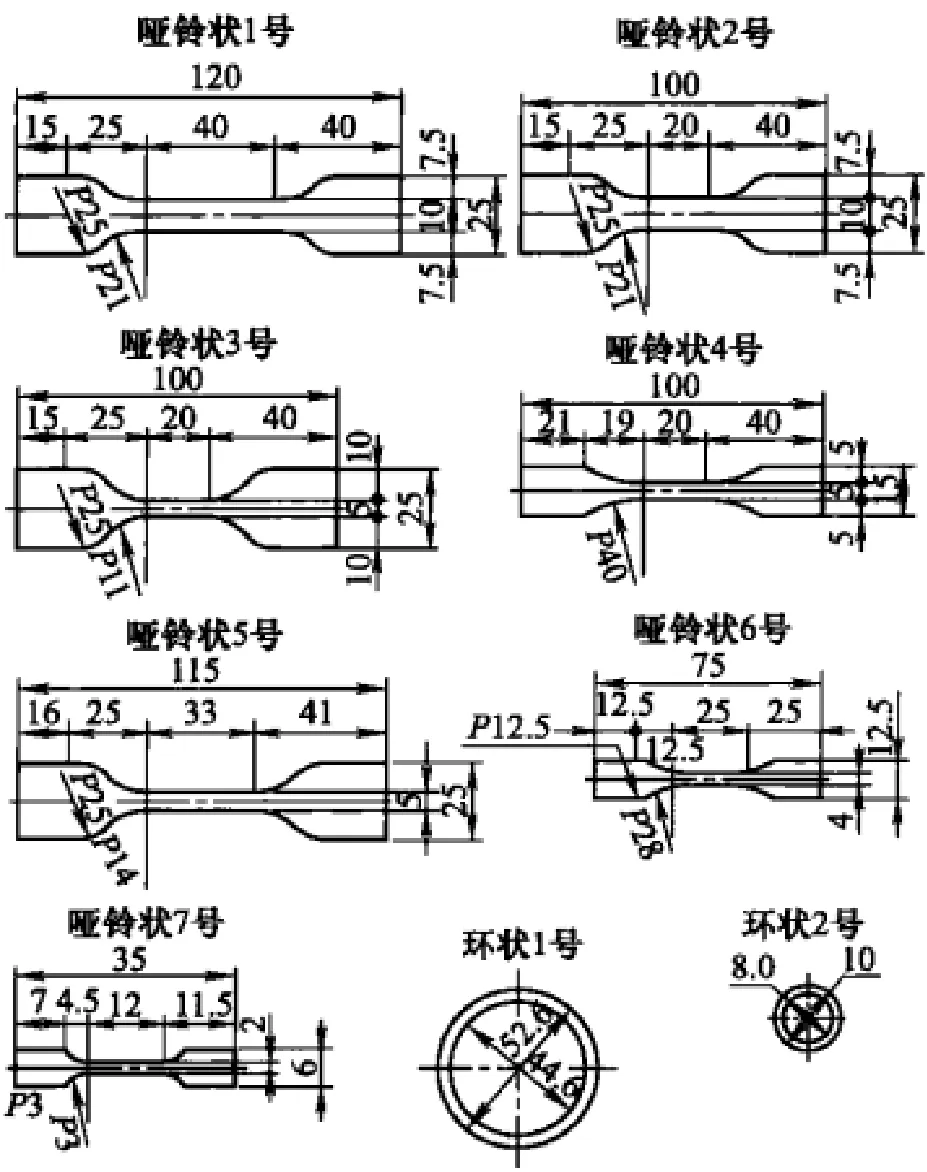

胶乳薄膜拉伸试验因JIS设有规定,一般根据JIS K6251拉伸试验进行。对于试样,因胶乳薄膜的纯胶含量高而且伸长率大,所以纯胶配合胶片用4号哑铃状试样较适宜(图5-4-1)。

4号哑铃状试样的特征是,因标线间的断裂率增高,而将拉伸应力变形容易集中的缩小部分增大到R40mm,缓解了变形的集中。

拉伸试验机有摆锤式和电子拉力式两种,而考虑试样断裂时的伸长率,试样两端夹具间的最大间距必须是约900~1000mm。容量在0~20N或0~50N的拉伸负荷范围,如果是摆锤式拉力试验机,则最小刻度为0.1N或0.2N较适宜。另外,作为夹具规定了自动夹紧试样的结构。

试样在预测断裂部分上以20mm间距打上标线,由上下夹具分别夹持试样两端时,夹具夹紧过强时试样在其线上容易断裂,而夹紧过弱时试样容易从夹具上抽出,因此试验前必须预先调整好。另外,对于卡盘式夹具,最好是在试样夹持部分涂布滑石粉或硬脂酸锌等润攒剂,缓解夹紧部分的断裂。将试样安装在夹具上时,为了提高标线间断裂的概率,试样平整地正常安装使应力分布均匀,对提高标线间断裂的准确率很重要。特别在安装厚度较薄试样时,为了使夹具夹持的地方保持厚度可使用辅助胶片,或者若是卡盘式夹具,也有在夹紧衬片上包聚乙烯带等保持厚度,提高夹紧力的方法。

拉伸速率基本上规定为(500~50)mm/min,将试样由下向上拉伸,测定此时的拉伸载荷和标线间距,求出拉伸强度、扯断伸长率和定伸应力。关于拉伸试验结果的整理方法,拉伸强度、扯断伸长率和定伸应力对3个以上试样进行试验,根据JIS Z8481将由计算所得各个值的中夹值化成整数,拉伸强度和定伸应力由3位有效数字表示,扯断伸长率由两位有效数字表示。

对于海外标准,作为胶乳薄膜拉伸试验方法有GOST 18580-78 (原苏联国家标准)。

试样的尺寸和形状如图5-4-2所示是小型的。预测断裂部分的标线间距为(10±0.5)mm,标线宽规定0.5mm以下,同时印上夹持部分的标线,其距离规定为(35±1)mm。此外,印标线的涂料规定使用不能影响试样结果而使物性变化的。

图5-4-1 拉伸试样的形状和尺寸

图5-4-2 GOST的拉伸试样和标线印模

为了试验机夹具能容易夹持试样,防止试样扭转或从夹具上抽出。允许在试样的夹持部分上贴上相同宽度的绝缘带。

试验机的定伸应力和拉伸强度的测定误差规定在1%以下。夹具可移动距离规定为1000mm,可动速率规定为(500±50)mm/min。试验机的载荷刻度,试样测定载荷为刻度极限值的20%~90 %进行选择。

试样厚度测定器,GOST 11358中规定最小刻度为0.01mm,规定在直径10mm平板上的测定载荷为0.78~1.96N,规定金属刻度尺和游标卡尺分别适用于GOST 427和GOST 166,也包括其他测定器具在内,测定误差规定在1mm以下。

试验的大气温度和拉伸速率符合产品标准规定,若产品标准中没有规定。则温度以(20±2)℃或(27±2)℃而拉伸速率以(500±50)mm/min进行试验。试样安装在其长轴与拉伸方向呈平行状态的试验机上,然后对载荷和伸长的零点进行检查后操作试验机。记录一定伸长的载荷(应力)、断裂时的载荷和标线间的长度。

在试样标线间外侧断裂的试样从计算中除去。此外,对于拉伸试验后断裂的试样,在试验1min后将其分为两部分,再将该两部分的断裂面合成一起,以0.5mm的精度测定标线间距。按以上测定结果计算拉伸强度、扯断伸长率、残余变形和定伸应力。

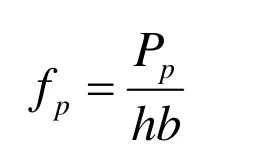

拉伸强度按下式计算:

式中 fp——试样拉伸强度,MPa(kgf/cm2);

Pb——试样断裂时载荷,MN(kgf);

h——试样初始厚度,m(cm);

b——试样初始宽度,m(cm)。

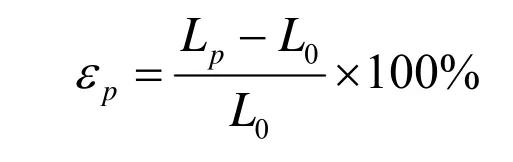

扯断伸长率按下式计算:

式中εp——试样伸长率,%,

Lp——扯断时断裂部分标线间长度,mm;L0——断裂部分标线间初始长度,mm。

残余伸长率按下式计算:

式中 H——残余伸长率,%;

L1——拉伸试验后分成两部分的试样断裂面间合在一起时断裂部分标线间的长度,mm;

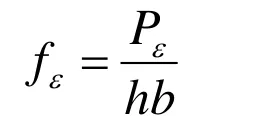

L0——断裂部分标线间的初始长度,mm。定伸应力按下式计算:

式中 fε——定伸应力,MPa(kgf/cm2);

Pε——某一长度的载荷,MN(kgf);

h——试样初始厚度,m(cm);

b——试样初始宽度,m(cm)。

各个试样的测定值规定在整体平均值的10%以下,5个试样中若有1个试样超过10%时,就再追加试验5个试样,取10个试样的算术平均值。

GOST 12580-67中规定的试样厚度在0.5mm以上或在0.5mm以下的试样个数不同及由3σ方法的舍弃处理不在此限。

5.4.2 平衡溶胀率的测定

对于用冲头等从胶乳薄膜上冲切直径10~20mm的圆形试样测定重量变化,首先测定试验前试样的重量,然后再向玻璃皿中注入作为溶胀剂的苯或甲苯,继之将试样浸渍于其中并盖上盖子。试验温度25~30℃适宜,试验时间规定溶胀达到平衡是48~72h。于室温下将试验后的试样从玻璃皿中取出,用滤纸或纱布楷干净表面剩余的溶胀液测定重量。该操作尽可能快地进行,而减少溶胀液蒸发,减小测定误差。此外,对于尺寸变化的测定,首先测定试样前后正交的两直径,然后分别求出平均值。对于直径制定,采用游标卡尺或金属刻度尺,也有采用在器皿之下铺放坐标纸测定的方法。

质量变化的平衡溶胀率按下式计算:

式中 QW——质量变化的平衡溶胀率,%;

W0——平衡溶胀时的试样质量,s;

W1——冲切时的试样质量,s。

尺寸变化的平衡溶胀率按下式计算:

式中 QD——尺寸变化的平衡溶胀率,%;

D0——平衡溶胀率的试样直径,mm,

D1——冲切时的试样直径,mm。

JIS K6258(硫化橡胶及热塑性橡胶—耐液性求法)规定试样的体积为1cm3以上3cm3以下。厚度为(2.0±0.2)mm,在空气中和水中测定浸渍试验前后试样的质量,求出质量变化率和体积变化率。对于薄膜制品的尺寸变化率,求试样的长度、宽度和厚度的变化率。另外,也有按平衡溶胀率计算交联密度的方法,详况参见本书第3章。

5.4.3 老化试验

评价胶乳干胶膜耐老化性的方法有检测由热和氧引起老化的加速老化试验及抗热性试验(JIS K6257)。温度越高或氧的浓度越高越能加速老化。作为加速老化试验机,可使用强制循环型热空气老化试验机(纵向风式、横向风式)及加压氧气老化试验机,对于抗热试验有多管式热空气老化试验机、自然换气式热空气老化试验机和试管式热空气老化试验机。无论对哪一种试验,都求出老化试验前后的拉伸强度、扯断伸长率、定伸应力和硬度的变化率或残留率。

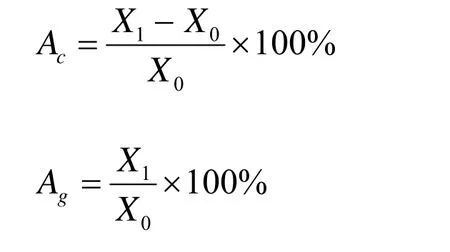

拉伸强度的变化率和残留率分别按下式计算:

式中 Ac——加热后对加热前拉仲强度的变化率,%;

Ag——加压后对加热前拉仲强度的残留率,%;

X0——加热前拉伸强度;

X1——加热后拉伸强度。

以同样方法计算扯断伸长率和定伸应力的变化率、残留率。

5.4.4 硬度试验

胶乳干胶膜的硬度试验以JIS K6253硫化橡胶及热塑性橡胶的硬度试验方法为标准进行。试验机分为定负荷式和弹簧式,各自根据将柱塞(端头为球面)或压针按压在试样表面上时的压入深度求出硬度。但是,由于胶乳薄膜厚度较薄,为了变成试样的规定厚度必须几枚重叠起来,重叠时重要的问题是不能吃入空气且充分黏合。

5.4.5 其他试验

作为其他试验,有JIS K6252硫化橡胶和热塑性橡胶—撕裂强度的求取方法,以及JIS K6292硫化橡胶和热塑性橡胶的永久变形试验方法。

5.5 胶乳制品特有的试验方法

胶乳制品种类很多,其试验方法也有多种,下面对其主要试验方法进行概述。

5.5.1 浸渍制品和注模制品

•JIS T3203(1953)导尿管

•JIS T8112(1997)绝缘橡胶手套

•JIS T8116(1998)化学防护手套

•JIS T9106(1980)橡胶奶嘴

•JIS T9107(2000)一次性外科手术橡胶手套

•JIS T9108(2000)医用指套

•JIS T9111(2000)胶乳避孕套

•JIS T9113(2000)一次性牙科橡胶手套

•JIS T9114(2000)一次性牙科聚乙烯手套

•JIS T9115(2000)一次性检查诊断橡胶手套

•JIS T9116(2000)一次性检查诊断聚乙烯手套

•JIS Z4810(1900) 防射线污染橡胶手套

5.5.1.1 拉伸试验(JIS K6251—2004)

作为研究胶乳制品基本力学性能的试验,用拉伸试验装置按规定速率对哑铃状或环状试样进行拉伸,测定一定伸长的拉伸应力即定伸应力(MPa或kgf/cm2)、试样扯断时的最大拉伸应力即拉伸强度(MPa或kgf/cm2)和扯断伸长率(%)。拉伸试样的形状和尺寸如图5-5-1所示。

5.5.1.2 撕裂试验(JIS K6252—2001)

使用图5-5-2所示的式样,求出按规定的拉伸速度拉伸时式样从撕裂到断裂的最大撕裂力(N)。

图5-5-1 各种拉伸式样的形状和尺寸

图5-5-2 各种撕裂式样的形状和尺寸

5.5.1.3 永久变形试验(JIS K6262—1997)

按一定速度拉伸试样,保持一定长度,置于规定温度的恒温箱内,经过规定时间后取出进行缓慢收缩,然后根据标线间的长度求出拉伸永久变形(%)。

5.5.1.4 老化试验(JIS K6257—2003)

橡胶一般长期使用时产生老化,出现机械强度降低、龟裂、软化(表面发黏)和硬化等现象,温度高时会加速这些老化现象的产生。老化现象是以热和氧的老化为主要原因提出的试验,分为加速老化试验和耐热老化试验(参见5-3-4节的老化试验)。

老化试验中以多个温度进行试验,其结果可用阿累尼乌斯绘图(ISO 11346)对制品寿命或使用温度上限进行评价。

5.5.1.5 臭氧老化试验(JIS K6259—1993)

臭氧老化试验是对暴露在含有人工产生低浓度臭氧空气中拉伸变形试样的龟裂状态、产生龟裂时的时间或不产生龟裂的最大拉伸变形进行评价的试验。试验分为保持给予预定长度拉伸后变形的静态臭氧老化试验和给予连续拉伸、收缩反复变形的动态臭氧老化试验。

5.5.1.6 其他试验

(1)耐电压试验(JIS T8010—2001)

在绝缘橡胶手套内部充满水保持在水槽中,以其水为电极,施加波峰因数为1.34~1.48的频率电压,检查试验电压迅速提高到规定试验电压值75%以后,在1s内以约1000V的比率提高到规定试验电压值,达到规定电压后保持1min的绝缘破坏,以及测定刚浸水后和浸水6h后的充电电流。

(2)复原性试验(JIS T9106—1980)

以每分钟200~300次的速率使橡胶奶嘴乳头部压缩至乳头外径约1/2的距离再复原,将这种操作反复进行2000次后检查乳头部的状态。

(3)煮沸试验(JIS T9106—1980)

将橡胶奶嘴置于蒸馏水中煮沸3h后在室量下停放1h,然后检查有无龟裂,再进行拉伸应力试验和复原性试验。

(4)透过性试验和浸透性试验(JIS T8115—1998)

作为耐酸碱手套的试验,首先将试样安装在圆筒状吸收池的法兰部分上,在上方吸收池的间隔室内加入试验液,在下方吸收池的间隔室内以规定流量通入收集气体或液体的介质,然后使用分析装置求出透过的试验液累计量、稳恒状态透过速率和透过时间(透过性试验)。另外,以细流或喷流使试验液在试样表面上流动,测定流入试验液的重量和通过试样膜的重量,求出浸透指数和排斥指数(浸透性试验)。

(5)水溶性蛋白质试验(JIS T9107—2000,等)

该试验适用于以NR胶乳为主要原材料的手套。试验方法在JIS T9010—1999(关于橡胶制品的生物学安全性的试验方法)中进行了规定,详细情况参见本书第6章。

(6)水密性试验(针孔试验)(JIS T9107,等)

将橡胶手套或聚乙烯手套的袖口装进规定的圆筒中,在手套内装满1000cm3水,原封不动经过2min时,由目视检查手套是否漏水。

(7)针孔试验(JIS T9108—2000)

用1%氯化钠溶液充满医用指套的内侧和外侧,两侧加入和电路测试器连接的一对电板(不分极传递元件),1min后测定电阻值。

(8)孔洞检查—漏水试验(JIS T9111-5—2000)

将避孕套开口部安装在规定的夹具上,注入(300±10)ml水,1min后由目视观察是否漏水。若不能确认漏水,将开口部闭合后在着色的干燥吸水纸上转动,检查吸水纸上避孕套漏水的痕迹。此时需要注意的是避孕套积存精液的部分也要接触吸水纸。此外,由电阻测定法检查孔洞的试验也进行了规定(JIS T9111-1,附录1,2000).

(9)破裂容量和破裂压力的测定(JIS T9111-6—2000)

由空气使避孕套膨胀,测定破裂容量和破裂时的压力。试验装置由将避孕套以规定长度固定在装置上的支撑棒(125±2)mm、从内外夹紧避孕套开口部的内侧夹具和外侧夹具、可依次测定从膨胀到破裂避孕套内的空气容量和压力的流量计及压力计构成。

(10)药品浸渍试验(JIS Z4810-1995)

根据JIS K6258浸渍试验,将防射线污染橡胶手套浸入10%盐酸和10%氧氧化钠溶液中48h,测定拉伸强度和扯断伸长率。

另外还有如下标准和试验方法:

•JRV 014-2000家用橡胶手套(日本橡胶聚乙烯手套工业协会标准)

•ST-2002玩具安全标准(日本玩具协会标准)

•ISO 1135-4(2004)一次性输血器

•ISO 8539-4(2004)重力供给式一次性静脉输液器

5.5.2 泡沫橡胶等缓冲材料试验方法

JIS A9513(1978)硬质泡沫橡胶保温材料和JIS K6387(1995)缓冲泡沫橡胶这二份标准随着有关胶乳的整合化分别于1990年和1999年废除,因此将有关其他标准表示如下:

•JIS A9511(2003)泡沫塑料保温材料

•JIS K6401(1997)缓冲软质聚氨酯泡沫

•JIS K7134(1999)泡沫橡胶和塑料-动态缓冲性能测定方法

•JIS K7222(1999)泡沫橡胶和塑料-表观密度的测定

5.5.2.1 表观密度测定(JIS K7222:1999)

测量从试样上切取的试样的长度、宽度和厚度,求出体积,测定重量(g),然后计算表观密度(kg/cm3)。

5.5.2.2 动态冲击性能测定方法(JIS K7134:1999)

用带导轨垂直下薄式冲击试验机或摆锤式冲击试验机,由摆锤以(60±5)s间隔对式样连续冲击3次,测定第1次和第3次摆锤的最大减速度,求出试样的残余变形和最大减速率。

5.5.2.3 其他试验

关于泡沫塑料保温材料试验标准有导热率(JIS A1412-1~3—1999)、压缩强度(JIS K7220:1999),吸水量(JIS A9511-5.11:2003)等。关于缓冲软质聚氨酯泡沫的试验标准有软质泡沫材料—物理性能求法—第1部:通则(JIS K6400-1:2004)等。

5.5.3 孔液黏合剂试验方法

•JIS A5536(2003)地面饰面材料用黏合剂

•JIS A5537(2003)木砖黏合剂

•JIS A5538(2003)壁面和天花板黏合剂

•J1S A5547(2003)泡沫塑料保温扳黏合剂

•JIS A5548(2003)磁砖黏合剂

•JIS A5549(2003)室内装修用黏合剂

•JIS A5550(2003)地板下龙骨用黏合剂

•JIS K6804(2003)醋酸乙烯树脂乳液木材黏合剂

•JIS S6040(1995)一般工作用黏合剂

下面对上述各制品标准大致共同的试验方法进行叙述。

5.5.3.1 黏合强度测定(JIS K6849—1994,等)

各种黏合强度的主要试验方法如图5-5-3所示。黏合强度由单位黏合面积的最大应力表示,剥离黏合强度由平均剥离力、最大力和最小力表示。

图5-5-3 各种粘合强度试验法

5.5.3.2 密度测定(JIS K68336.1.1—1994)

于(23±2)℃下,在带有直径1~2mm排泄孔的比重杯中充满水,擦掉从排泄口排出的水后测定重量。对试样也同样进行,计算相对密度和密度。

相对密度按下式计算:

式中 SG——相对密度;

W1—相对密度杯质量,g;

W2—加水的相对密度杯质量,g;

W3—加入试样的相对密度杯质量,g;

密度按下式计算:

式中 D—密度,g/cm3

d—测定温度下水的密度,g/cm3(23℃下为0.99754);

SG—相对密度。

5.5.3.3 甲醛解吸试验(JIS A1901—2003)

将试样均匀而迅速地涂布在不锈钢板或玻璃板表面上,于(23±2)℃下停放(60±10)min,然后静置于小气室内开始试验。换气次数规定为(0.5±0.05)次/h,在接近3日的时间内由空气收集装置两次收集从气室中排出的空气,用高效液相色谱法(HPLC)测定甲醛的质量,根据试样涂布面积和试验期间的质量求出解吸速率(μm/m2•h)。

5.5.4 胶丝试验方法

5.5.4.1 拉伸试验

对试样以(300±15)mm的拉伸速率进行拉伸,测定拉伸强度和扯断伸长率,以及根据需要测定300%定伸应力。

5.5.4.2 永久变形试验

将试样拉伸至相当于伸长率约70%的长度,保持10min后使其收缩,然后停放10min后测定永久变形。

5.5.4.3 老化试验

于(80±11)℃下将试样加速老化72h,然后求出拉伸强度和伸长率的降低率。

5.5.4.4 耐铜试验

将试样浸入40%硫酸铜(Ⅱ)溶液中24h,水洗后于(80±1)℃下加速老化72h,求出拉伸强度和伸长率的降低率。

5.5.5 乳液涂料试验方法

•JIS K5660(2003)上光合成树脂乳液涂料

•JYS K5663(2003)合成树脂乳液涂料和密封剂

•JIS K5668(2003)合成树脂乳液花纹涂料

•JIS K5660(2003)合成树脂乳液腻子胶一般试验方法如下:

5.5.5.1 涂覆操作性试验(JISK5600-1-1—1999)

在纤维强化水泥板(JIS K5600-1-4:2004)上面用刷子按制品规定涂覆1次或2次乳液涂料,试验涂覆操作性是否存在障碍。

5.5.5.2 低温稳定性试验(JISK5600-2-7—1999)

将试样放置在(5±2)℃下18h,放置在室温下6h,对此反复进行3次后,根据涂覆操作性(JIS K5600-1-1)试验乳液涂料的操作性。

5.5.5.3 干燥时间试验(JIS K6500-3-2—1999)

用刷子在纤维强化水泥板上涂覆试样,测定由常温干燥(20℃)和低温干燥(5℃)至半硬化状态(用指尖轻搓表面而不黏的状态)的干燥时间。

5.5.1.4 涂膜状态试验(JIS K5600-1-1—1999)

将经过涂覆操作性试验的试验板停放24h,然后对浸射日光下涂覆面的刷痕,缺陷、垂弛和颜色差异如何通过目视与样品进行比较。

5.5.5.5 覆盖率试验(JIS K5600-4-1—1999)

将覆盖率试验纸进行水平固定,其上由间隙150μm的薄膜涂布器涂布试样,干燥24h后对该试样的白面和黑面上的涂膜测定三刺激值,求出覆盖率。

5.5.5.6 耐水性试验(JIS K6500-6-2—1999)

在纤维强化水泥扳上由各个产品标准规定的方法涂布试样,干燥后由溶解的石蜡覆盖其背面和周边,然后在浸渍温度为(23±1)℃经过96h(对于乳液腻子胶浸渍24h)后,接着根据制品种类检查涂面状态,或者根据JIS K6500-4-7测定镜面光泽度,求出光泽保持率。

5.5.5.7 耐碱性试验(JIS K5600-6-1—1999)

将用与耐水性试验相同方法涂布干燥后由石蜡覆盖的试样,浸渍于(23±1)℃的氢氧化钙饱和溶液中,浸渍时间按各制品标准规定,然后检杏涂膜的状态。

5.5.5.8 耐洗涤性试验(JIS K5600-5-11—1999)

在按JIS K6734规定的硬聚氧乙烯板或薄膜(对于乳液花纹涂料是纤维强化水泥板)上由各制品标准规定的方法涂布试样,干燥后将该试样朝上水平固定在洗涤试验装置的试验台上,将0.5%皂水溶液滴落在摩擦面上,一边始终保持湿润的状态,一边用刷子以制品标准规定的次数摩擦涂面,然后检查涂膜的破坏和由磨耗引起基体露出的情况。

5.5.5.9 加速耐候性(JIS K5600-7-7—1999)

在纤维强化水泥板上由各制品标准规定的方法涂布试样,干燥后用加速耐候试验机照射240h(对于有光泽乳液涂料照射480h),然后测试粉化、色变或光泽保持率。

5.5.6 地毯背村材料试验

有关地毯背衬材料的标准如下所示。

•JIS L1021(1999)关于纤维地毯结构的试验方法

•JIS L1023(1992)关于纤维地毯性能的试验方法

•J1S L1075(2000)织物和编织物的绒面保持性试验方法

•JIS L4405(2000)塔夫绸地毯

5.5.6.1 绒头纱线拉出强度试验(JIS L1029—1992)

使用安装有割绒夹头或毛圈绒头弯钩的拉伸试验机,将一根或两根割绒线或毛圈绒头线以拉伸速率100mm/min拉出,对于前者测定最大负荷N(kgf),而对于后者则测定产生滑动时的负荷N(kgf)。

5.5.6.2 衬里材料剥离强度试验(JIS L1023—1992)

对离试样一端仅50mm的衬里材料进行剥离,剥离部分的衬里材料和基布部分分别由拉伸试验机的夹具夹持,然后以100mm/min的拉伸速率拉伸,测定剥离时的最大负荷N(kgf)。

5.5.6.3 绒头保持性试验(JIS L1075—2000)

用万能试验机由耐水砂纸以(125±5)次/min的摩擦速率对与绒头相反面摩擦190次,由试样残余质量求出绒头保持率(A法),用定速伸长式拉伸试验机以(30±2)cm/min的拉伸速率拉伸试样中央部附近的一根绒头线,测定最大阻力(B法)。或者用摩擦试验机Ⅱ型由耐水砂纸以每分钟往复30次对绒头面往复100次摩擦,根据残余质量求出绒头保持串(C法)。

5.5.7 胶布试验

胶布试验标准有JIS K6404(1999)胶布和人造革试验方法。试验项目除了拉伸试验和撕裂试验以外还有以下试验法。

5.5.7.1 黏台试验(JIS K6404-5—1999)

这是测定基布与涂覆材料密着强度的试验,是从试样一端对基布和涂覆材料层进行约30mm剥离,由固定夹具和移动夹具分别夹持基布端部和涂覆层,以(100±10)m/min的拉伸速率拉伸时,根据曲线图波状部最高点的平均值求出剥离负荷。

5.5.7.2 搓揉试验(JIS K6404-6—1999)

用斯科特式搓揉试验机,从夹持间距30mm处使间隔变窄轻轻接触橡胶表面,以搓揉速率l20次/min和夹具移动距离50mm进行规定次数的搓揉操作,检查有无剥离和其他异常状态出现。

5.5.7.3 防水试验(JIS K6404-7—1999)

测定方法有将试样安装在筒体上,以加压速率(98±20)Pa/s的水从涂覆面上加压,以10mm/s的速率连续不断流水,测量相反面出现水滴时水位的“低水压-动压法”;测定从提高到规定的压力后到相反面出现水滴的时间或者是否维持15min的压力的“低水压-定压法”;以一定速率提高压力,求出相反面上出现水滴的压力的“高水压-动压法”,在±7.0kPa以内加5min规定压力,有漏水时规定为不合格的“高水压—定压法”等。

5.5.7.4 拔水试验(JIS K6404-8—1 999)

用喷嘴将250ml水散布在试样上,掸落剩余水滴后观察湿润状态,与判断标准表对照进行采点。

5.5.7.5 浸水试验(JIS K6404-9—1999)

将试样浸入(40±11)℃的蒸馏水中4h,然后检查蒸馏水的着色、橡胶表面的膨胀和有无其他异常状态。

5.5.7.6 透气性测定方法(JIS K6404-10—1999)

将试样安装在透气池上,使试样一方表面暴露在示踪气体中,而在另一方表面上流放媒介气体,然后将其引入分析装置,测定媒介气体中的示踪气体的浓度,求出媒介气体的透过率。

5.5.7.7 破裂强度试验(JIS K6404-11—1999)

将试样安装在环形夹具上,用钢球以(300~30)mm/min的速率逐渐挤压试样,测定试样破裂时的力。另外,用谬连式试验机由液体加压,测定破裂压力。

5.5.9.8 加速老化试验(JIS K6404-12—1999)

测定(70±1)℃下经过168h、336h或其倍数后的拉伸强度和伸长率。

5.5.7.9 低温屈挠试验(JIS K9404-13—1999)

将试样夹在玻璃板内,在规定温度冷却槽中停放4h后,将试样安装在冷却槽内屈挠夹具上,弯曲折叠180°,然后检查涂层破裂或有无裂纹。另外一种方法是使用以干冰代替再制乙醇保持规定温度的低温槽的方法。

5.5.7.10 黏结试验(JIS K6404-14—1999)

将试样以两枚一组,即背面与背面,表面与表面和背面与表面合在一起的3种试样夹在玻璃板上,在最上面玻璃板上载以5.0kg的砝码,于(70±2)℃下放置3h后从玻璃板上卸下试样,冷却后检查黏合性和涂层的剥离状态。另一种试验方法是黏合试样在130℃下保持1h后由目视或由触觉检查表面的异常状态。

5.5.7.11 透湿试验(JIS K6404-15—1999)

将圆形试样固定在加入蒸馏水的透湿试验杯的边上,橡胶面被装在内侧,然后放进加入无水氧化钙的(40±1)℃的干燥器中,停放2h后求出试样的质量变化量(g),以此除以杯的透湿面积(m2)而算出透湿度(g/m2)。

5.9.7.12 色泽摩擦坚牢度试验(JIS K6404-16)

使用钟表式摩擦试验机,在摩擦子端头上盖上干燥的或由蒸馏水湿润的白棉布,沿试样上100mm的距离每10s往复摩擦10次,根据JIS L0849由灰色分级卡断定白棉布的着色程度。此外有使用学振式摩擦试验机的方法。

5.5.7.13 耐光试验(JIS K6404-17—1999)

将试祥和蓝色标准分级卡分别夹在厚纸罩或薄铝板上,贴紧安装在试样夹具上,使照射部分和未照射部分的交界线表现清晰,然后将其安装在试样转动架上,由紫外线碳弧灯进行规定时间曝光,停放在阴冷处后按JIS K7101规定的方法判断变色或褪色程度。

5.5.7.14 耐候性试验(JIS K6404-18—1999)

使用加速耐候试验机检测试样经100h和900h日光照射后的外观变化、龟裂和变色等表面状态变化,而且由拉伸试验机测定算出拉伸强度残留率和伸长率残留率。此外有将曝晒时间规定为15d、30d或60d的室外曝晒试验。

5.5.7.15 臭氧老化试验(JIS K6404-19—1999)

将试样的涂覆面朝外卷在芯轴上,由臭氧老化试验装置按照ISO 1431—1规定的臭氧浓度和试验温度进行曝晒,而后测定至龟裂产生的时间。还有一种方法是将臭氧浓度规定为(23±5)×10-8、(50±5)×10-8和(75±5)×10-8、在(40±5)℃的试验温度下将试样暴露在不同浓度臭氧中,然后测定发生龟裂时所需时间。

5.5.7.16 低温扭转试验(JIS K6404-20—1999)

使用JIS K6291-5规定的低温扭转试验(古曼扭转试验)装置对试样进行扭转,确定对比模量成为2、5、10和100的温度,分别求出温度T2、T5、T10和T100。

5.5.7.17 耐火性试验(JIS K6404-21—1999)

对本生灯的火苗高度调至38mm,对从喷灯口到试样下端的高度调至19mm,将火苗贴近试样中央部分12s,然后求出吐出火苗继续燃烧试样的时间(燃烧时间)和从火苗熄灭到余烬熄灭的时间(余烬时间)及在规定的地方开孔,由指尖支撑上部,将加负荷的钩挂在试孔上,慢慢提起与其对侧的端头,然后测量求出撕裂的碳化部分的长度(碳化距离)。

5.5.7.18 耐磨耗试验(JIS K6404-22—1999)

将试样安装在磨耗试验机的旋转台上,以磨耗轮导致磨耗部分的变色、基板或泡沫层露出、总重量损失比率作为终点转数,求出产生每100转质量损失的平均速率。(未完待续)

10.3969/j.cn.12-1350(tq).2014.05.006