Ziegler-Natta催化剂体系制备高乙烯含量抗冲聚丙烯的研究

2015-12-24刘旸杨芝超杜亚锋仝钦宇于鲁强

刘旸、杨芝超、杜亚锋、仝钦宇、于鲁强

(中国石化北京化工研究院,北京,100013)

Ziegler-Natta催化剂体系制备高乙烯含量抗冲聚丙烯的研究

刘旸、杨芝超、杜亚锋、仝钦宇、于鲁强

(中国石化北京化工研究院,北京,100013)

通过丙烯本体均聚和乙烯丙烯气相共聚的小试分段聚合方法,研究了Z-N催化剂体系对乙烯共聚能力的影响。试验结果表明:BCM主催化剂、DIPDMS外给电子体、ClEt2Al或nP3Al与Et3Al复配作助催化剂、提高乙烯单体浓度和共聚反应压力,均有利于提高抗冲聚丙烯产品的乙烯含量。采用优化的催化剂体系在卧式气相丙烯聚合中试装置上进行放大试验,能够长周期稳定生产乙烯含量和橡胶相含量分别达到30wt%和65wt%以上的抗冲聚丙烯产品。

抗冲聚丙烯;高乙烯含量;Ziegler-Natta催化剂;气相共聚

前言

抗冲聚丙烯,因在聚丙烯中引入橡胶相组分,能有效克服聚丙烯的低温脆性,在家用电器的壳、桶和配件,以及汽车、日用注塑品、建筑材料等领域中成为不可或缺的重要材料。而高乙烯含量的抗冲聚丙烯(乙烯含量大于15wt%),是抗冲聚丙烯中的高端产品,可在不加或者少加橡胶组分的加工条件下,直接聚合生产得到汽车保险杠等高性能的专用树脂产品。目前,世界各大聚丙烯生产商均能够生产高乙烯含量抗冲聚丙烯,如:采用BASF公司的Novolen工艺和UCC公司的Unipol工艺生产的橡胶含量为40wt%的聚丙烯产品,以及JPP公司的Horizone工艺和Basell公司的Catalloy工艺生产的橡胶含量高达60wt%的聚丙烯产品。而我国抗冲聚丙烯产品的乙烯含量大多在12wt%以下,产品性能不高,市场竞争力不足;而乙烯含量超过15wt%时,总面临催化剂后期活性不足、传统工艺设备无法承受高乙烯单体浓度带来的高负荷,或者在生产高橡胶含量产品时物料发粘导致装置运转不畅等诸多困扰。本文从Ziegler-Natta催化剂体系对乙烯共聚能力的影响进行研究,探索更加经济有效的方法,解决现有技术制备高乙烯含量抗冲聚丙烯产品时存在的问题。

1 实验部分

1.1 试剂原料

试验中所用试剂及原料的纯度、产地、使用前的处理方法列于表1。

表1 试验原料及试剂

1.2 试验装置

小试试验采用3L不锈钢自动控温高压反应釜进行间歇式聚合,第一阶段为丙烯的液相本体均聚,第二阶段为乙烯和丙烯的气相共聚;以及在带有电伴热的20L不锈钢配气罐中将乙烯丙烯共聚单体按比例混配均匀,经减压阀输送至聚合反应釜中。聚合装置如图1所示。

图1 小试试验装置简图

中试试验在串联的40kg/hr卧式气相丙烯聚合中试装置上进行,装置主要包括:5L的连续预聚合反应釜R-3304,进行丙烯气相均聚的第一气相反应器R-3310,进行乙烯丙烯气相共聚的第二气相反应器R-3320,以及脱活罐V-3401,其流程简图见图2。

图2 卧式气相丙烯聚合中试装置流程简图

1.3 聚合试验

1.3.1 小试聚合

称取10mg左右的催化剂干粉,并按照Al/Si(mol/mol)为500∶1、Al/Ti(mol/mol)为10∶1的比例加入助催化剂和外给电子体。第一阶段丙烯的本体均聚,搅拌速度500rpm,加入氢气0.30MPa,聚合温度70℃。均聚反应30min后降温,放空,氮气置换,并减压抽真空15min。第二阶段乙烯丙烯气相共聚,分别采取两种模式:一是“反应气高速置换”模式,将配气罐中混合气通过减压阀持续加入反应釜,反应釜在放空管线背压阀作用下连续排放反应气,使反应釜内的气相呈高速流动状态;二是“反应气恒压补充”模式,将配气罐中混合气通过减压阀持续加入反应釜,补充原料气体在共聚反应中的消耗,釜内反应气不发生循环与置换。气相共聚时搅拌速度500rpm,聚合温度70℃,聚合压力1.20MPa。共聚反应60min后降温,放空,下底阀出料。均聚反应初始和结束,以及共聚反应每隔20min时,分别从反应釜中取出少量气体样品,通过气相色谱分析确定反应釜内的气相组成。

1.3.2 中试聚合

催化剂油脂混合物以及助催化剂和外给电子体通过计量泵连续注入预聚合反应釜R-3304中,原料插底进入,溢流而出,预聚温度15℃,进料丙烯温度10℃,停留时间8~16min。预聚物由液体丙烯携带进入第一气相反应器R-3310中进行丙烯均聚,聚合温度66℃,聚合压力2.30MPa,调节氢气浓度H2/C3=使丙烯均聚物的熔体流动速率MFR1为8.0g/10min。丙烯均聚物通过阀组进入第二气相反应器R-3320继续反应生成乙烯丙烯无规共聚物,聚合温度66℃,聚合压力2.30MPa,恒定氢气浓度H2/C3=为0.005,以及乙烯浓度C2=/C3=为0.60,调节共聚阶段产能,完成A、B、C、D四个条件试验,使抗冲聚丙烯产品的总乙烯含量分别达到15wt%、20wt%、25wt、30wt%左右。

1.4 分析测试

熔体流动速率(MFR):按GB/T 3682-2000标准测定。

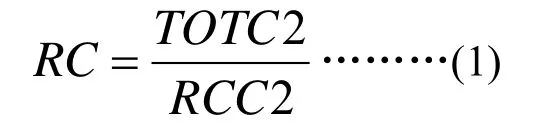

总乙烯含量(TOTC2)及橡胶相中乙烯含量(RCC2):采用美国Thermo Electric公司Nicolet IR 200型红外光谱仪扫描样品膜片得到红外吸收光谱。用熔融压膜法制样,聚合物样品置于铝箔中,在200℃的压片机上热处理,充分熔融后压膜,压力10MPa,膜片厚度0.15mm。红外光谱中720~730cm-1处的峰面积对应总乙烯含量;730~740cm-1处的峰面积对应游离态乙烯含量,720cm-1、727cm-1、729cm-1处的峰面积对应共聚态乙烯含量,游离态与共聚态的乙烯含量的比值为橡胶相中乙烯含量。橡胶相含量(RC)按公式(1)计算得出。

橡胶相形貌:采用DI公司Nano IIIa型原子力显微镜进行扫描观察,扫描范围20×20μm,扫描频率1Hz。样条经液氮冷却至-50ºC切片。

气相组成:小试试验采用美国Agilent公司7890A型气相色谱仪,使用FID检测器和J&W115-3552氧化铝毛细柱,进样口180℃,检测器温度250℃,恒定柱前压5psi,柱箱初始温度50℃保持1min,以10℃/min的速率升至180℃后再保持1min。乙烯丙烯摩尔比按公式(2)计算得出。其中,Area.C2和Area.C3分别为色谱图中乙烯和丙烯的峰面积,fC2和fC3分别为乙烯和丙烯的校正因子。同理,氢气浓度H2/C3=和丙烷浓度C3o/C3=的测定方法相同。

中试试验采用美国ABB公司VistaⅡ型气相色谱仪,仪器与循环气管线上GC取样点连接,实时分析反应器进料的气体组成,分析周期6min。使用FPD检测器,氧化铝毛细柱,进样口压力0.2MPa,柱箱温度150℃。

弯曲模量和弯曲强度:按ASTM D790-97标准测定。

拉伸强度断裂伸长率:按ASTM D638-00标准测定。

悬臂梁缺口冲击强度(IZOD 23/-20℃):按ASTM D256-00标准测定。

2 结果与讨论

2.1 外给电子体对乙烯共聚能力的影响

采用不同的外给电子体进行抗冲聚丙烯的小试聚合试验,试验数据详见表2。对比产品的乙烯含量可知,五种外给电子体对乙烯共聚能力的促进作用为:二异丙基二甲氧基硅烷>四乙氧基硅烷>二异丁基二甲氧基硅烷>环己基甲基二甲氧基硅烷>二环戊基二甲氧基硅烷。其中,四乙氧基硅烷的乙烯共聚能力较高,但对聚合活性的削弱作用明显,在实际生产中无法单独使用,可采用非对称外给电子体技术[1]或复配外给电子体的方法[2-4]加以改善。

表2 外给电子体对乙烯共聚能力的影响

2.2 配气组成和聚合压力对乙烯共聚能力的影响

由表3可知,随着配气组成中乙烯单体浓度的提高,总体聚合活性和产品的乙烯含量均随之增大。根据共聚反应动力学,提高乙烯单体浓度能够加快乙烯在共聚反应中的聚合速率[5],从而提高乙烯的共聚能力。但在实际生产过程中,尤其在气相聚合工艺中,乙烯单体浓度的提高常受到生产设备负荷的限制。乙烯是一种不凝气体,乙烯浓度高导致循环气不易冷凝,当冷凝设备的工作负荷无法满足要求时,乙烯单体浓度达到极限值,抗冲聚丙烯的乙烯含量便无法进一步提高。增加或者更换设备提高工作负荷能够在一定程度上解决问题,但设备投资和生产成本将大幅提升。

表3 配气组成和聚合压力对乙烯共聚能力的影响

此外,提高共聚反应压力同样有利于提高总体聚合活性和乙烯的共聚能力[5],但聚合反应压力须在安全生产和高效生产的统筹优化范围内进行确定,对乙烯共聚能力的调控作用具有局限性。因此,研究催化剂体系对乙烯共聚能力的影响是更加经济有效的途径。

2.3 助催化剂对乙烯共聚能力的影响

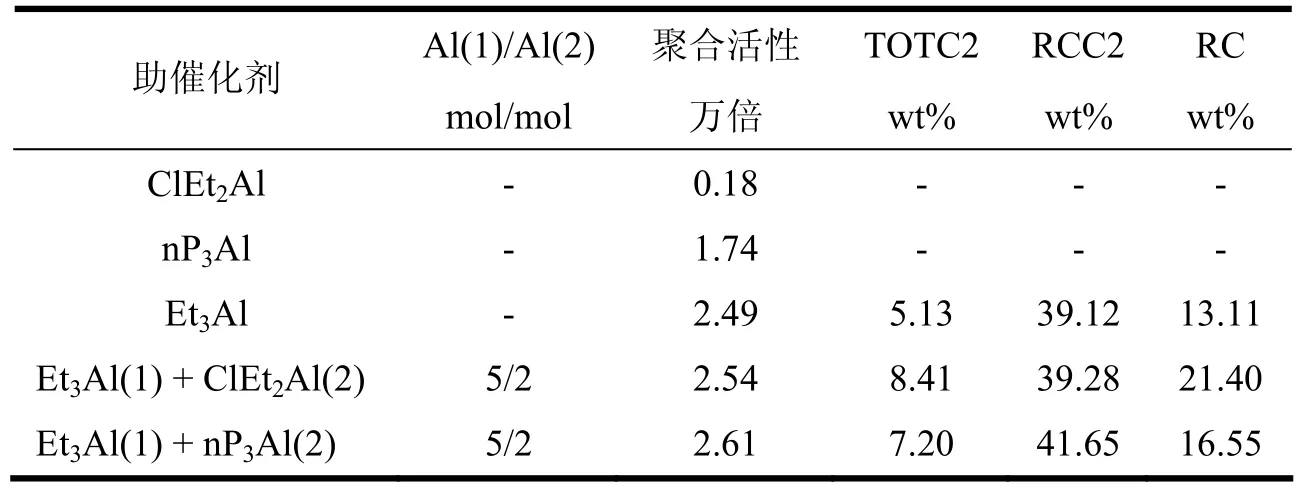

通过抗冲聚丙烯的小试聚合试验,不同助催化剂和复配助催化剂对乙烯共聚能力的影响见表4。与三乙基铝相比,一氯二乙基铝和三正丙基铝作为助催化剂单独使用时,聚合活性都出现大幅衰减,后期的气相共聚反应无法进行;当二者分别与三乙基铝按比例复配使用时,聚合活性得到保障,同时产品的乙烯含量明显提高。有研究表明,助催化剂能将主催化剂中无聚合活性的Ti4+还原成活性中心Ti3+,以及进一步还原成Ti2+,不同的活性中心对聚合单体具有选择性,Ti3+对丙烯和乙烯均有聚合作用,而Ti2+只对乙烯具有聚合作用[6-8]。分析认为,一氯二乙基铝和三正丙基铝对丙烯单元的聚合作用很弱,与三乙基铝复配后能够使Ti4+更多地转变成利于乙烯单元参与聚合反应的Ti2+,从而提高乙烯的共聚能力。

表4 助催化剂对乙烯共聚能力的影响

2.4 主催化剂对乙烯共聚能力的影响

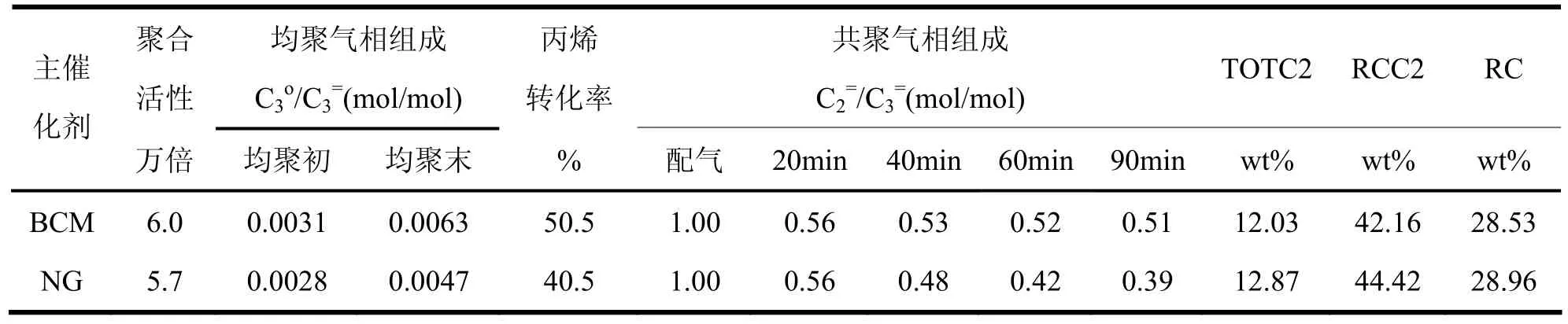

主催化剂活性释放的特征,尤其是丙烯均聚过程的活性释放程度,以及均聚反应后剩余活性的大小,是影响气相共聚阶段乙烯共聚能力的重要因素。抗冲聚丙烯的小试聚合试验,通过气相色谱分析均聚反应过程中惰性组分丙烷的含量变化,计算出丙烯转化率,从而反映主催化剂在均聚阶段的活性释放程度。如表5所示,BCM催化剂的总体聚合活性略高于NG催化剂,二者在均聚阶段的丙烯转化率分别为50.5%和40.5%,说明BCM催化剂的前期活性释放比NG催化剂更加快速。

表5 不同主催化剂对乙烯共聚能力的影响

本试验的气相共聚反应采用“反应气恒压补充”模式。由于乙烯和丙烯的竞聚率不同,反应釜内的气相组成随聚合时间不断变化,并在较长的反应时间后趋于稳定。由表5可知,BCM催化剂在共聚反应40min后,气相组成达到0.53且趋于稳定,乙烯单体浓度下降幅度50%;而NG催化剂在共聚反应90min后体系仍未平衡,气相组成达到0.39后仍有下降趋势,乙烯单体浓度下降幅度60%。说明NG催化剂的后期活性释放平稳缓慢,适合于需要较长停留时间的聚合工艺,如采用双环管串联双气相的Spheripol工艺生产抗冲聚丙烯牌号;而BCM催化剂的后期活性释放较快,但聚合活性高、反应速率快,适用于停留时间不长的聚合工艺,如双气相釜串联的Innovene工艺。从抗冲聚丙烯产品的红外分析结果看,BCM催化剂比NG催化剂的乙烯共聚能力稍有逊色,但球型的BCM催化剂具有更大的粒径和更高的孔隙率[9,10],生产高橡胶含量产品时流动性好,能够有效解决实际生产中物料发生粘、装置无法长周期连续运转的问题,尤其是气相聚合工艺增加连续预聚合单元后,球型催化剂在气相工艺上的应用前景更广阔[11,12]。

2.5 高乙烯含量抗冲聚丙烯的常规性能

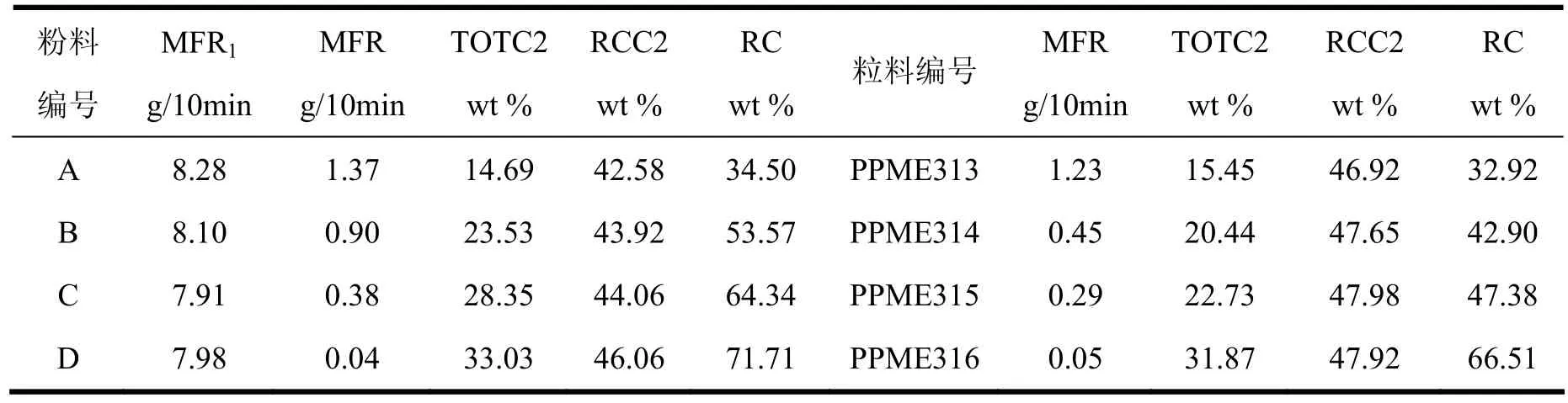

根据抗冲聚丙烯小试试验得出的催化剂体系对乙烯共聚能力的影响分析,选择优化的Ziegler-Natta催化剂体系,在卧式气相丙烯聚合中试装置上进行连续稳定的放大试验。四个条件试验得到的粉料和粒料的基本性能如表6所示:第一反应器均聚物粉料的性能接近,熔体流动速率在8.0g/10min左右;第二反应器的抗冲共聚物粉料及其粒料的总乙烯含量和橡胶相含量逐级递增。造粒前后的乙烯含量测试结果稍有偏差,为造粒时粉料混合均匀度和造粒添加剂共同作用的结果。

表6 高乙烯含量抗冲聚丙烯的常规性能

随着橡胶含量的提高,橡胶相在连续相中的分布形态也发生变化,如图3所示:橡胶颗粒的数量明显增加,橡胶含量达到45wt%以上时,橡胶颗粒出现团聚和连续趋势。此外,橡胶相颗粒内有明显的包藏结构,说明橡胶相中有乙烯结晶链段的存在。

图3 抗冲聚丙烯粒料产品的原子力显微镜相图

2.6 高乙烯含量抗冲聚丙烯的机械性能

随着总乙烯含量和橡胶相含量的逐步提高,抗冲聚丙烯的刚性和抗冲击性能如表7所示:产品的拉伸强度、弯曲强度、弯曲模量等刚性指标逐渐下降,而抗冲击性能则呈现两种变化趋势。常温下的抗冲击性能随着橡胶相含量的升高先增大后减小,并在橡胶相含量为43wt%时抗冲击性能达到最高值66kJ/m2;橡胶相含量由33wt%增至66wt%的过程中,尽管橡胶相含量提高一倍,但常温抗冲击性能在仅50~65kJ/m2的小范围内浮动,说明橡胶相含量在此范围内对常温抗冲击性能的影响并不显著。产品的低温抗冲击性能则随着橡胶相含量的增大而明显提高,由35kJ/m2提高至75kJ/m2,说明橡胶相含量在较高范围内进一步增加能显著提升材料的低温抗冲击性能。

表7 高乙烯含量抗冲聚丙烯的机械性能

3 结论

1)不同外给电子体对乙烯共聚能力的促进作用排序为:二异丙基二甲氧基硅烷>四乙氧基硅烷>二异丁基二甲氧基硅烷>环己基甲基二甲氧基硅烷>二环戊基二甲氧基硅烷。其中,四乙氧基硅烷对聚合活性的削弱作用较明显,无法单独使用。

2)提高乙烯单体浓度和气相共聚压力均有利于提升乙烯的共聚能力,但在实际生产过程中的调控能力受到聚合工艺特点和设备工作负荷的限制。

3)一氯二乙基铝和三正丙基铝作为助催化剂单独使用时,聚合活性明显衰减;二者分别与三乙基铝复配使用时,聚合活性提升,同时产品的乙烯含量明显提高。

4)NG催化剂的聚合活性释放平缓,后期聚合活性充足且持续时间长;BCM催化剂的聚合活性释放快,但总体聚合活性高,反应速率快,其乙烯共聚能力比NG催化剂稍弱,但BCM催化剂的产品流动性好,不易发生粘釜现象。

5)采用优化的Ziegler-Natta催化剂体系进行中试放大试验,抗冲聚丙烯产品的乙烯含量和橡胶相含量分别达到30wt%和65wt%以上,且能够连续稳定生产。

6)随着橡胶相含量的增大,高乙烯含量抗冲聚丙烯的刚性性能逐渐下降,常温抗冲击性能变化不大,低温抗冲击性能显著提升。

[1] 杨芝超. 一种抗冲聚丙烯的制备方法[P]. CN201410305812.7.

[2] Miro ND. Dual donor catalyst system for the polymerization of olefins[P]. CN115 6999(A), 1997-8-1.

[3] 屠嵩涛. 利用复合外给电子体制备聚丙烯反应器合金[C]. 全国高分子学术论文报告会, 2013,10∶67.

[4] Miro ND. Polymeric materials formed using blends of electron donors[P]. CN130 0299(A), 2001-6-20.

[5] 张英. 高分子化学[M]. 北京∶中国轻工业出版社,2000∶208-209.

[6] Soga K. Copolymerization of ethylene and propylene over the SiO2-supported MgCl2/TiCl3catalyst[J]. Polym Bull, 1982,7∶547-552.

[7] Soga K. Copolymerization of ethylene with propylene over the thermally-reudced r-Al2O3-supported TiCl4catalyst[J]. Poylm Bull, 1981,4∶157-164.

[8] Soga K. Correlation between the oxidation satets of Titanium and the polymerize- tion activities for higher a-olefins and diene compounds[J]. Polym Bull, 1982,8∶473-478.

[9] 谭忠. 催化剂固体组分及其催化剂以及其在烯烃聚合中的应用[P]. CN201210 426370.2.

[10] 徐秀东. 一种用于烯烃高温聚合的催化剂组分及制备方法[P]. CN201110172 225.1.

[11] 杨芝超. 一种丙烯聚合物的生产方法[P]. CN201310507904.9

[12] 杨芝超. 一种丙烯共聚物及其制备方法[P]. CN201310479114.4.

刘旸(1981-),女,汉族,中国石化北京化工研究院新产品开发室,高分子专业工程师,硕士,从事烯烃聚合及聚烯烃新牌号的开发研究。

电话:010-59224934;邮编:100013

E-mail:liuyang.bjhy@sinopec.com

邮寄地址:北京市朝阳区北三环东路14号