多步接枝改性锐钛矿型二氧化钛/氰酸酯树脂基复合材料—— 静态、动态力学性能与耐热性能测试

2015-12-24祝保林王君龙

祝保林,王君龙

(1.渭南师范学院 复合材料研究所,陕西 渭南 714000;2.西部军民融合技术产业发展研究院,陕西 渭南 714000)

氰酸酯树脂(CE)是20 世纪中晚期开发使用的一类热固性树脂,由于其优异的自身性能,同时又与广泛应用的环氧树脂成型工艺相匹配,决定了这种新型树脂在航空航天制造领域、军用战机及雷达制造领域、高频电子线路板、民用汽车受力件制造等方面有着极其广阔的应用前景[1-5]。但任何材料都有缺陷,就CE 单体来说,在引发剂作用下,以自由基链式反应实现本体聚合,形成空间网状交联的三嗪环结构,特点是交联密度大,结晶度高。导致本体聚合物性脆,韧性差,限制了其应用。目前,对CE 增强增韧的方法很多,例如,无机功能性材料和CE 基体共混;热固性、热塑性树脂与CE 基体共聚,制备合金材料;填充有机-无机结构型杂化材料等[6-13],但这些方法在制备工艺和操作流程上都有一定的缺点,因此,开发综合指数较佳的新方法来实现对CE的增强增韧具有实用意义。

本文采用乳液接枝工艺,对无机纳米TiO2粒子表面有机化,得到M 粒子。再采用同步合成法,通过二次接枝工艺,制备接枝改性纳米TiO2/CE 基复合材料,通过微观形貌的测试,拟定了复合材料制备的最佳工艺,并初步讨论了多步接枝表面改性对CE基复合材固化动力学、静态力学、动态力学性能的影响。

1 实验部分

1.1 材料与仪器

双酚A 型氰酸酯树脂(CE)单体,分析纯;纳米TiO2(20 ~60 nm),溶胶凝胶法自制;偶联剂SEA-171(PSt/PEMA/A-171 三元共聚物,属新型大分子硅烷偶联剂),自制;环氧树脂(EP),工业品;AIBN、BPO、二甲基亚砜、α-甲基吡啶、甲苯、丙酮、乙醇等均为分析纯。

XCL-40 材料实验机;SDT2960DTA-TGA 热失重分析仪;Quanta-200 扫描电子显微镜(SEM);HITA -CHI-600 透射电子显微镜;MDSC1910 差热扫描量热分析仪;浇铸体板材模具,自制。

1.2 多步接枝工艺

纳米TiO2粒子于120 ~130 ℃鼓风干燥4 h,密封待用。

以丙酮为分散介质,加入SEA-171 定量,以10%乙酸调pH 值,超声振荡80 min,保证SEA-171水解完全。加入纳米TiO2粒子量,再超声振荡30 min。索氏抽提6 h,除去未反应的SEA-171 和丙酮,真空干燥。得表面一次接枝处理的纳米TiO2粒子(记为M-1)[10]。

将二甲基亚砜和α-甲基吡啶1∶4 加入150 mL三颈瓶,加入M-1 粒子,超声振荡5 min。再加入引发剂AIBN 和单体MMA,恒温60 ℃,匀速搅拌反应5 h,生成乳白色絮状沉淀。离心,以无水乙醇多次洗涤,真空干燥,得表面二次接枝PMMA 的纳米TiO2粒子(记为M-2)[11]。

1.3 浇铸体板材的制备

1.3.1 CE 的预处理 CE 于70 ℃,-0.065 MPa条件下真空干燥1 h,除去CE 单体中的水分以及易挥发杂质,密封备用。

1.3.2 M-1/CE 复合材料浇铸体制备 在50 mL烧杯中加热熔融CE,80 ℃左右,加入EP 和M-1 粒子,缓慢升温至90 ℃,恒温条件下,断续均质搅拌30 s,实现均质分散(粘度过大时,可加入稀释剂丙酮进行稀释),转入经预热的模具中,迅速将模具移入真空恒温干燥箱,在85 ℃左右进行真空除气。初始模具内会产生大量小气泡,当模具中只有个别大的气泡出现且气泡上升速率缓慢时,表明除气完成,停止抽真空。继续在真空恒温干燥箱中按照90 ℃/1 h ~100 ℃/1 h ~120 ℃/2 h ~150 ℃/2 h ~180 ℃/2 h ~200 ℃/2 h ~220 ℃/4 h 固化工艺升温固化,得M-1/CE 浇铸体复合材料板材。相同工艺制备纯CE 板材、M/CE 复合材料板材和M-2/CE 复合材料浇铸体板材。四种复合材料浇铸体板材按照国标规定裁割特定尺寸,烘干密封备用。

1.4 性能测试

1.4.1 冲击强度 按GB 2571—1995、GB 2570—1995 测试浇铸体板材的冲击、弯曲强度。

1.4.2 热失重 氮气氛围,升温速率10 ℃/min。

1.4.3 微观形貌 将材料冲击断口喷金处理后,通过扫描电子显微镜观察材料断口形貌及区域的脆断面;将板材以美国RTM 超薄切片机切片后,以透射电子显微镜观察复合材料的微观结构。

1.4. 4 差热扫描量热 载气为氮气(纯度≥99.9%),流量50 mL/min,温度范围0 ~350 ℃。每组样品至少测试3 个。

2 结果与讨论

2.1 M 系列粒子含量对复合材料静态力学性能的影响

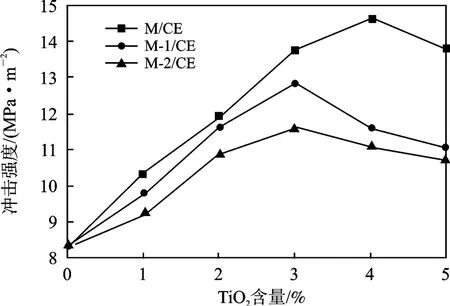

M 系列纳米粒子含量对复合材料冲击、弯曲强度的影响见图1。

图1 纳米TiO2含量对M 系列粒子/CE 复合材料冲击、弯曲强度的影响Fig.1 The effect of M serivescontent on flexural strength and impact strength of composites

由图1 可知,随着M 系列纳米粒子浓度梯度的增加,浇铸体板材的冲击、弯曲强度均先增后减。对于M 及M-1 系列,当纳米粒子的含量为3.0%时,冲击、弯曲强度均达到最大值,比纯CE 分别提高了39.7%和54.2%;弯曲强度分别提高了57.5%和69.5%。M-2 粒子系列板材,在M-2 粒子含量达到4%时,冲击、弯曲强度才达到最大值,弯曲强度比有机基体板材提高了78. 9%;冲击强度提高了75.9%。由此可知,适量的M 系列粒子的引入,可以很好的改善纯CE 树脂的静态力学性能,同步起到增强增韧的目的。

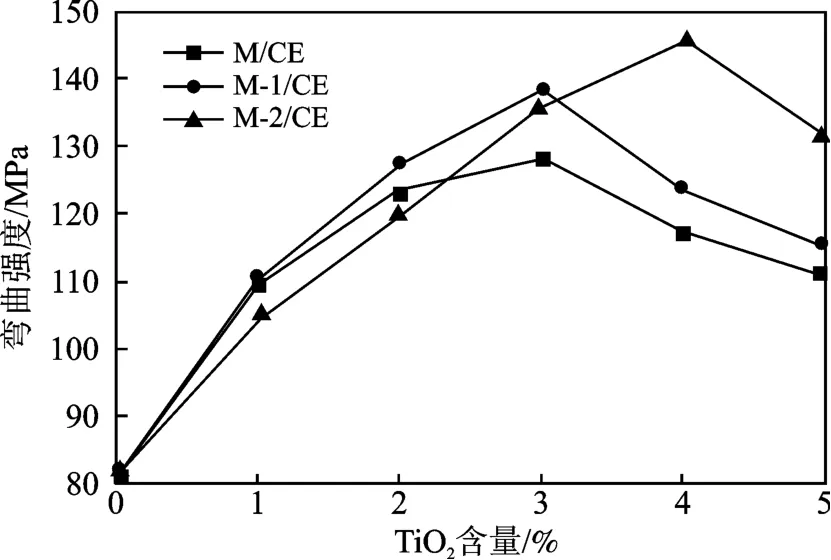

图2 为M 系列粒子/CE 复合材料的TEM图片。

图2 M 系列粒子/CE 复合材料的TEMFig.2 The TEM of M series particles /CE composites

由图2 可知,经过SEA-171、PMMA 多步接枝处理后的M 系列粒子,在有机基体中整体分布更均匀、粒径更小。原因在于,无机纳米粒子表面经多步接枝工艺处理后,有机链段被固定于无机纳米粒子表面,相互缠绕形成球壳,这样一方面改善了两相的相容性,另一方面是PMMA 线性长链分子被接枝于AIBN 球壳表面后,延长了有机球壳表面的碳链,进一步增强了两相相容性,所以,M-1 粒子分散性比M粒子要均匀的多。M-2 粒子经过多步接枝,表面有机层覆盖更均匀、更完全,相容性的改善超过了M和M-1 粒子,在保证无机粒子分散性能改善的基础上,使复合材料可以引入更大量的无机相,才出现了性能的最佳点。

2.2 SEM

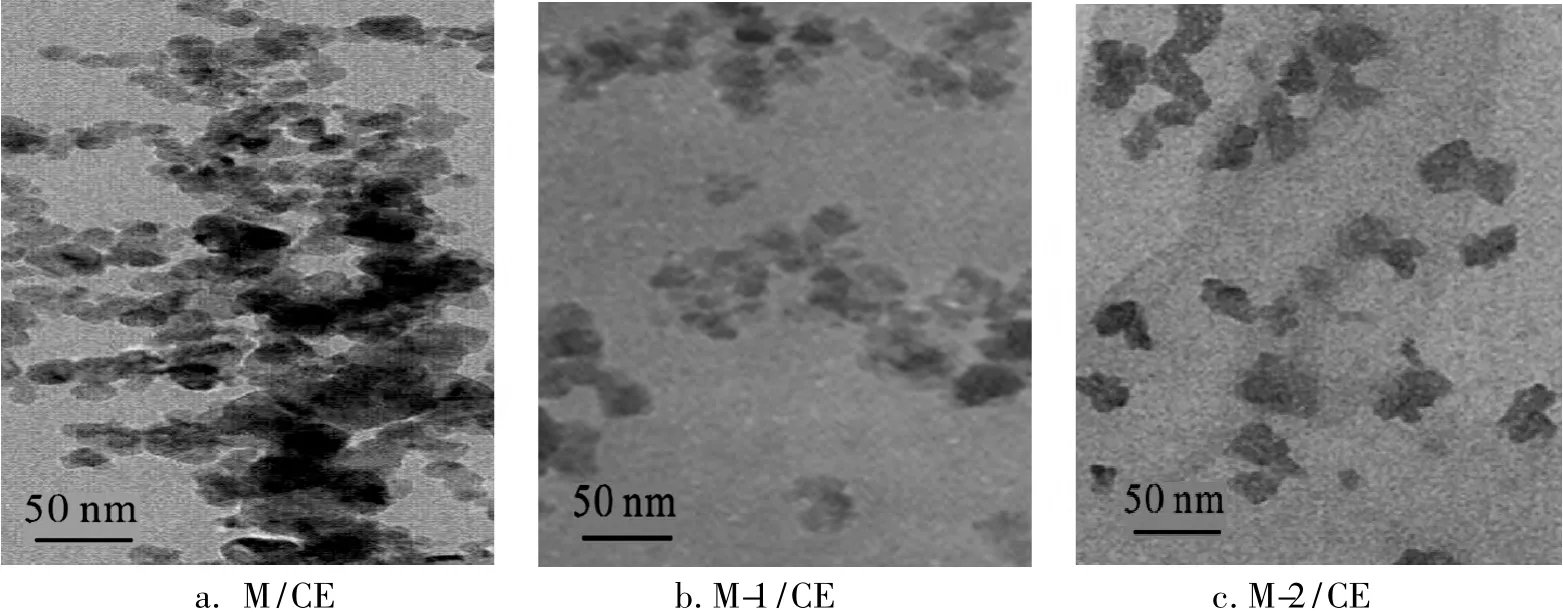

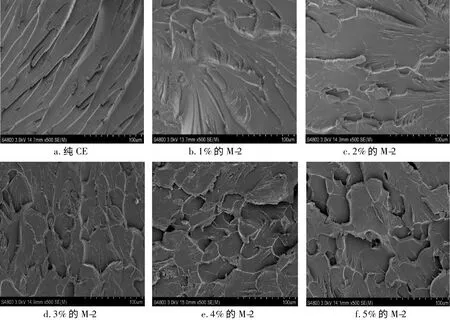

2.2.1 纳米TiO2/CE 复合材料脆断面的SEM 在静态力学性能最佳点上,纯CE、M(3%)、M-1(3%)、M-2(4%)4 种板材的SEM 见图3。

图3 纳米TiO2/CE 复合材料脆断面的SEM 照片Fig.3 SEM micrographs of the composites with nanometer TiO2 composites

由图3 可知,纯CE 的断面比较平整,为典型的脆性断裂,裂纹呈河流状,横贯整个板材,只是在局部区域发生略微的塑性变形,静态力学性能差,符合银纹断裂机理[4]。未改性的M 复合材料断面开始出现韧窝,但韧窝较浅而不规则,只能归属为微晶界面滑移脱粘形成的孔隙,尺寸较大、深浅不一、边缘及表层光滑,孔隙周边无基体塑性变形的痕迹。同时,在断面上开始析出M 粒子,说明M 粒子加入后,由于无机相与有机基体之间出现了严重的相分离,无机相M 粒子没有在有机基体中真正分散。M-1/CE 复合材料的拉伸断面为韧性断面,断面韧窝较深,但还不均匀。这是因为,M-1 粒子/复合材料板材在承受载荷过程中,在M-1 粒子周边首先形成应力集中区[14],产生银纹,随着外加载荷的增大,微观银纹合并为宏观裂纹,导致M-1 粒子与基体之间开始出现相分离,此过程中,由于M-1 粒子的纳米级分布,两相间强烈的界面相互作用,导致了界面基体韧带(化学键)的强烈拉伸及周围有机基体的塑性变形,从而可以耗散大量的载荷能量,阻碍裂纹的加深和扩展,从而提升复合材料的拉伸韧性。在M-2/CE 复合材料的拉伸断面为典型的韧性断面,韧窝大面积出现,不仅深而且均匀。说明M-2/CE 复合材料中,M-2 粒子与有机基体的相容性得到了改善,增强了相容性,使基体的塑性变形充分发生。这使有机基体在容纳更多M-2 粒子的同时,保证了其均匀分散,从而使复合材料综合性能得到很大提高。

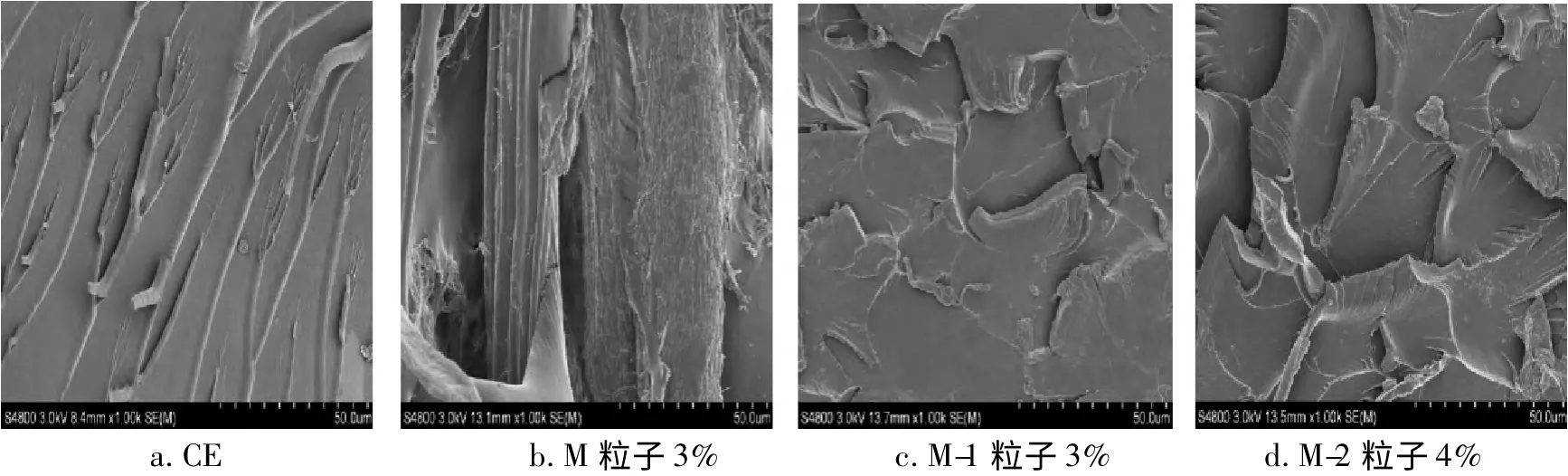

2.2.2 M-2 用量对复合材料的影响 MMA 单体转化率81.0%,接枝率15.90%时,不同比例的M-2/CE 复合材料缺口冲击断面的SEM 见图4。

图4 不同比例的M-2/CE 复合材料缺口冲击断面的SEM 照片Fig.4 SEM micrographs of various contents of M-2/CE composites

由图4 可知,纯CE 板材微观结构典型裂纹为河流状,细而密集,贯穿了整个板材,表明加载外力时,细小的银纹易合并,最终发展成为导致板材断裂的大的裂纹。随着M-2 粒子加入量的加大,微观形貌开始向韧性断裂演变。1%时,河流状裂纹开始被阻断,2%时微观形貌开始起韧窝,但还不明显;3%时已基本观测不到连续河流状裂纹,韧窝均匀,但是很浅;4%韧窝不但均匀密集,而且深度适中;5%时韧窝虽然加深,但均匀性变差,又出现了趋向于出现连续河流状裂纹的趋势,并且断面上有微小的TiO2粒子聚集体析出,表明当M-2 含量达到5%时,复合材料出现了相分离,M-2 粒子的分散性能变差,过量的TiO2粒子开始影响有机树脂基体的自身聚合,导致复合材料综合性能开始下降。综合以上因素,特别是冲击强度这个限制CE 在工程应用领域的关键性能指标,无机纳米TiO2在复合材料中适宜的添加量为≤4%。

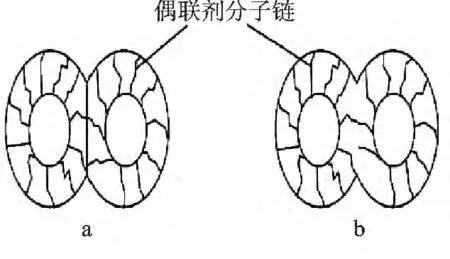

分析其原因:首先,无机纳米粒子经表面多步接枝工艺处理后,中和了其表面残键,在其表面形成有机壳层,增加了两相的相容性,抑制了其自身的团聚现象。从理论上来说,有机壳层的形成,加大了无机粒子间的排斥位能,在静电斥力作用下,更有利于无机粒子在有机基体中的均匀、稳定的分散。其次,对于多步接枝表面处理工艺,是先将大分子硅烷偶联剂通过化学键键合的方式,接枝于原生粒子或较小的团聚体表面,形成有机分子链,接枝后的有机分子链再通过盘旋、缠绕,在无机粒子表面形成有机壳层,从而降低无机纳米粒子的表面能及表面活性,阻止无机纳米粒子自身发生团聚现象。此过程中,由于无机纳米粒子粒径小,无机纳米粒子表面的偶联剂分子壳层间的作用力及由于偶联剂自身吸附而产生的空间位阻排斥能就不能忽略,这样,两种作用力最终达到平衡,保证了粒子在有机基体中的均匀稳定分布。借鉴高分子物质的吸附稳定模型[15](见图5)可知,多步接枝键合了偶联剂的无机纳米粒子将难以发生再次团聚现象,保证了无机粒子在有机基体中的分散。

图5 偶联剂处理纳米的分散稳定模型Fig.5 Mold of nanometer particles treated by coupling agent

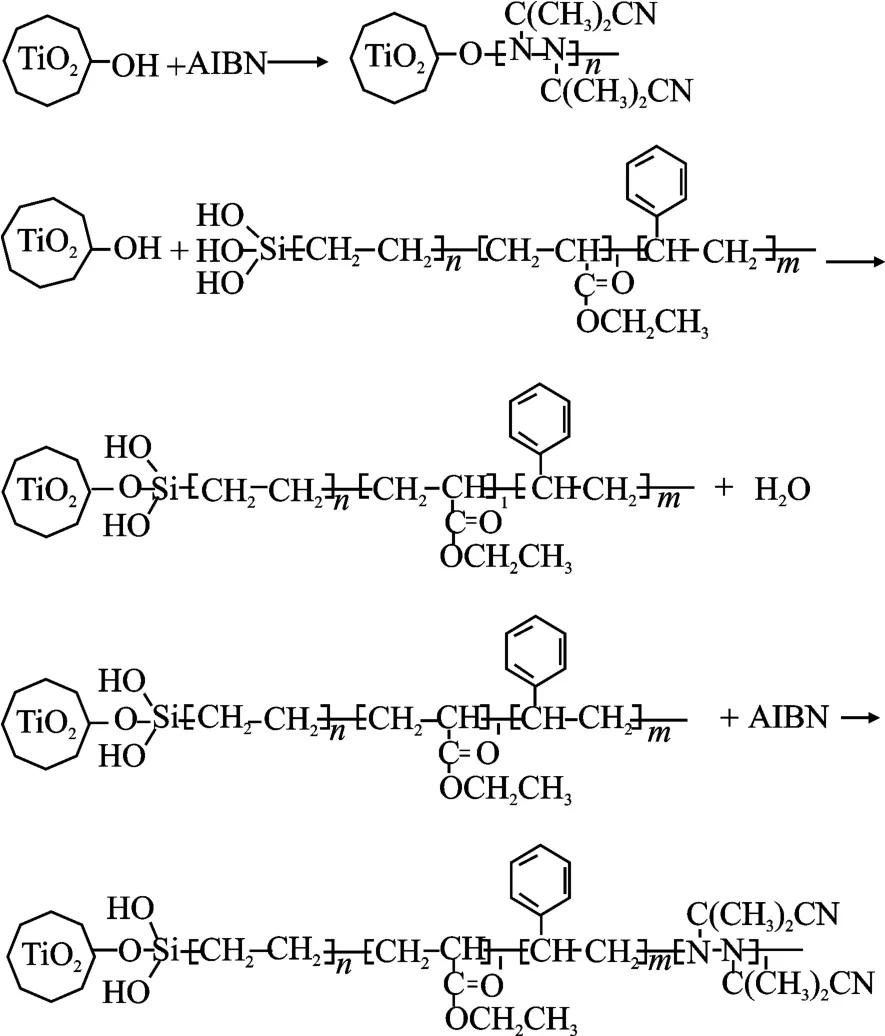

至于两步接枝工艺对TiO2纳米粒子分散性的影响,可借助界面化学反应机理解释。M-1、M-2 粒子为粒子界面锚固了SEA-171、AIBN 或二者乳液接枝后的大分子链段的有机壳层结构,该结构一方面容易与CE 反应,降低了反应活化能(其中的酯基在一定条件下易水解为羧基,能与氰酸酯进行反应),另一方面,相容性的增强,又降低了体系的粘度,更有利于无机粒子的分散。使得TiO2形成特殊的表面具有“莲蓬状”的分散结构[10],接枝机理如下:

故可知,由于多步接枝的处理工艺,改变了体系的微观界面结构,从而达到了预期实验目的。

2.3 动态力学分析

DMA 测试,可获得复合材料板材相关的储能模量(E' )、损耗模量(E″)和力学损耗因子(tanδ)等重要参数,从而推测体系有机分子链的相关运动信息。

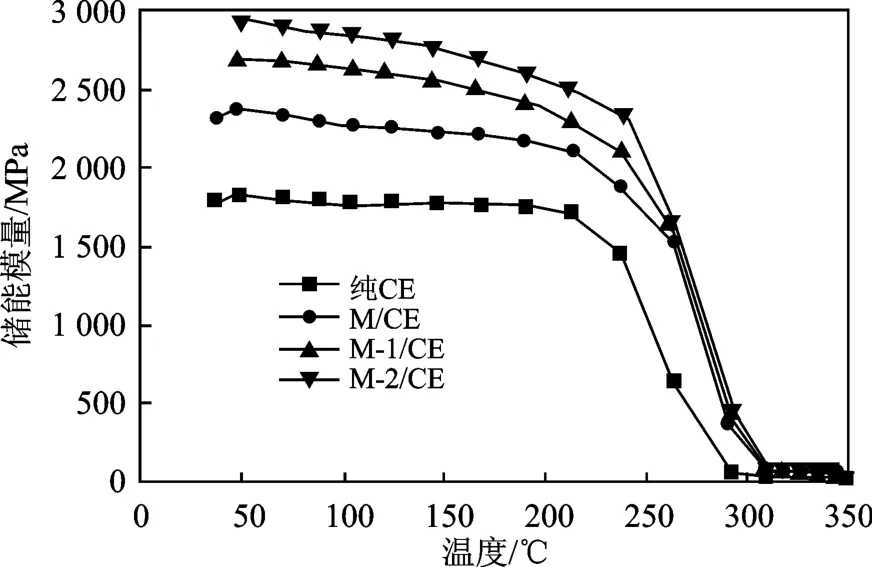

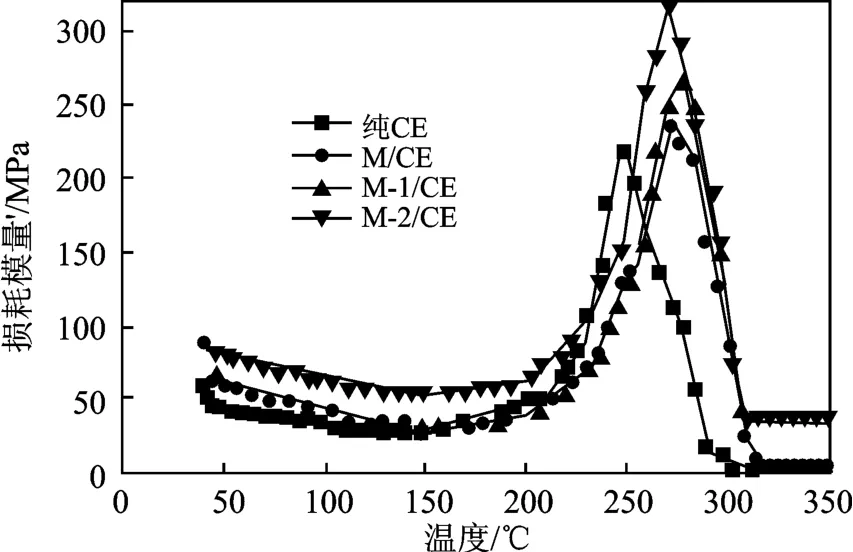

2.3.1 多步接枝工艺处理对复合材料储能模量的影响 图6 为纯CE 板材、M/CE(纳米TiO2含量为3%)、M-1/CE(纳米TiO2含量为3%)、M-2/CE(纳米TiO2含量为4%)复合材料的储能模量随温度的变化情况。

图6 纳米TiO2复合材料的储能模量Fig.6 Storage modulus E'curves of TiO2composites

由图6 可知,复合体系的储能模量得到了明显改善,表面有机化处理的粒子比未经表面处理的复合材料的储能模量高。在低温度区(50 ~250 ℃),储能模量增加最多,复合材料的储能模量比纯CE最大约提升60%。原因主要有两个方面:一方面,刚性粒子自身模量较高,其含量增加,能大幅度提升储能模量;另外,固化过程中,基体与粒子之间存在相互作用力,无机纳米粒子表面残存的Ti-OH 与基体间发生价键力,促使树脂与无机纳米粒子紧密结合,固化后复合材料体积有一定的收缩,无机纳米粒子将产生一种压缩力,致使界面层结构紧密,使得复合材料的储能模量上升。经多步接枝处理后的无机纳米粒子,当其在复合材料中含量在3%以下时,固化过程中,无机纳米粒子的表面有机壳层会参与有机基体的固化过程,与有机基体形成的交联结构更有利于提高复合体系的储能模量。

对于M-2/CE 体系,低温时,有机基体处于刚性玻璃态,分子链段之间的相对运动被冻结,宏观表现为体系储能模量较高。随粒子在体系中含量递增,储能模量逐步降低。但随体系温度升高,基体分子链段热势能增大,分子链段相对运动加强,体系进入高弹区。此时,储能模量急剧下降,很快达到一个相对平稳的值。但总体来说,复合体系的储能模量均高于纯基体,原因在于,随温度升高,基分子链段相对运动虽被加强,体系刚性有所下降。但无机纳米粒子自身的刚性基本不变,这种刚性较大的M 系列粒子的引入,凭借自身的刚性,会提升复合体系的刚性,导致复合材料体系储能模量得以改善。

2.3.2 纳米TiO2及其表面改性对复合材料损耗模量的影响 由图7 可知,在25 ~225 ℃时,M-2/CE 复合材料的损耗模量略有增加,但变化相对平稳,说明这种复合材料在该温度范围区域对热能的耗散较大,阻尼损耗因数小,接近理想弹性体,复合材料韧性得以改善,降低了复合材料的刚性,同步证明了表面改性后的纳米粒子与基体之间相容性好,具有较强的界面作用。M-1/CE 复合材料的损耗模量也略有增加,但增加的幅度相对小于M-2/CE 复合材料;当升温到275 ℃以上时,所有体系的储能模量随温度上升开始快速下降,但M 系列粒子/CE 复合依然高于纯CE。说明在高温度区域,复合材料依然对热能有较大的耗散,保持了中、低温区的阻尼稳定性,两相间界面作用依然较强,韧性、弹性优于纯CE 基体树脂,改善了基体树脂的耐热性能,拓展了基体树脂的温度使用范围。

分析其原因在于,温度升高,基体大分子链段由低温被冻结的刚性态趋于高温粘流态的自由运动,使得体系的损耗模量大幅度增加;在220 ~350 ℃范围内,M、M-1/CE 复合材料的损耗模量均低于M-2/CE 复合材料,说明在此温度区域内,M-2 粒子与氰酸酯树脂基体的界面相容性依然得以维持,阻尼损耗依然较小,证明纯树脂基体的温度适用范围得到了提高,复合材料的耐热性能得以提升。

图7 体系损耗模量E″随温度的变化Fig.7 Loss modulus E″of CE and its nanometer composites

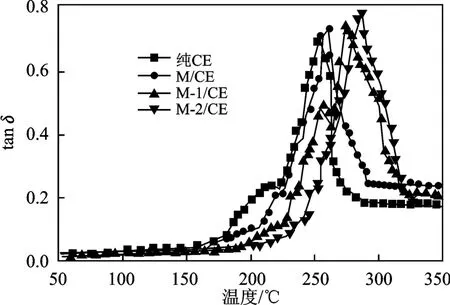

2.3.3 纳米TiO2及其表面改性对复合材料力学损耗因子的影响 图8 是4 种体系的力学损耗因子随温度的变化曲线。

由图8 可知,三种复合材料(力学性能最佳点处)的Tg都呈现逐渐增大的趋势,耐热性能都比有机树脂基体有所提高,M-2/CE 复合材料增幅为12%。原因可由微观界面作用、体系交联密度及由此造成到高分子链段相对运动角度进行解释。就Tg来说,它是体系内高分子链段被激活产生相对位移运动的最低温度,复合材料体系内有机链段的运动主要是有机基体主链的内旋转运动。所以,Tg的高低则由有机基体中高分子链段的柔顺性及分子间力决定。体系中与高分子链段柔顺性、分子间作用力相关的结构因素,均会对体系Tg造成影响。表面有机化的无机纳米粒子的引入,导致其表面有机壳层残键在引发剂作用下,发生自由基聚合链式反应,与有机基体网络分子之间存在化学键合作用,增加了有机基体的交联密度,导致有机分子分子链之间间距缩短,分子间的相互作用加剧。宏观上,体现为两相界面粘接作用进一步加强,分子链间的相对运动能力及有机基体主链的内旋转运动减弱,最终使体系Tg提升。

图8 体系力学损耗因子tanδ 随温度的变化Fig.8 Mechanical loss factor of CE and its nanometer composites

由图8 还可知,复合材料体系的力学损耗角正切tanδ 较有机基体有所增加,表明M 系列粒子与有机基体之间有良好的界面相容作用。微观方面,体现了体系分子链之间良好的键合和缠绕,体系分子链之间良好的键合和缠绕阻碍了分子链段间的相对滑移,增大了分子链段运动的内摩擦,使体系能量耗散增大,力学损耗因子得以提升。

3 结论

(1)M 系列粒子的加入,在保证不改变复合材料固化机理的前提下,既降低了固化反应的活化能,有利于固化反应的进行,又改善CE 树脂的静态、动态力学性能。测试表明,M-2 粒子(质量分数≤4%)的加入,复合材料的冲击强度增幅为75.9%;弯曲强度增幅为78.9%,达到了同步增强增韧的目的。动态力学性能方面,复合材料的储能模量、损耗模量增幅为60%,力学损耗因子均得到改善。耐热性能比纯CE 提高了12%。

(2)无机纳米粒子表面有机化在复合体系性能改善中的作用,概括来说,主要有以下几点:①减弱有机相基体相界面与无机纳米粒子相界面的界面差异,增强两相的相容性;②多步接枝处理工艺,使两相间真正实现了化学键的键合,既从根本上解决了无机纳米粒子的软团聚现象,又使无机纳米粒子在有机基体中真正实现了纳米级分散;③将引发剂AIBN 及硅烷偶联剂SEA-171 接枝键合于无机纳米粒子表面,既改善了无机纳米粒子与有机基体的相容性,增大了无机纳米粒子在有机相中的含量,又使引发剂在有机基体中分散更加均匀,有利于有机基体的均匀稳定固化,防止有机基体“暴聚”现象的产生。

[1] 吴雄芳,杨光. 环氧树脂改性氰酸酯树脂的研究进展[J].热固性树脂,2007,39(11):38-43.

[2] 刘意,霍文静,付彤.氰酸酯树脂增韧改性的研究进展及发展方向[J].玻璃钢/复合材料,2010(6):75-80.

[3] Jiang Y G,Zhang C R,Cao F,et al. Ablation and radarwave transmission performances of the nitride ceramic matrix composites[J]. Science in China,Series E:Technological Sciences,2008,51(1):40-45.

[4] 赵渠森.先进复合材料手册[M].北京:机械工业出版社,2003.

[5] Jung Tae Park,Joo Hwan Koh.Surface-initiated atom transfer radical polymerization from TiO2nanoparticles[J].Applied Surface Science,2009,255:3739-3744.

[6] 王君龙,梁国正,祝保林.溶胶-凝胶法制备纳米SiO2/CE 复合材料的研究[J].航空材料学报,2007,21(1):61-64.

[7] 祝保林. 热塑性树脂改性氰酸酯树脂的相结构表征[J].热固性树脂,2008,23(3):19-25.

[8] 付东旭.新型低介电低吸湿氰酸醋与双酚A 型氰酸酯的共聚改性研究[D].上海:华东理工大学,2012.

[9] 官大军,魏伯荣,柳丛辉.国内氰酸酷树脂增韧改性的研究进展[J].绝缘材料,2009,42(5):52-57.

[10]祝保林.偶联剂表面处理对纳米SiO2/氰酸酯树脂复合材料力学性能的影响[J]. 机械工程材料,2009,33(2):78-82.

[11]戚栋明,包永忠,黄志明,等. 纳米TiO2粒子锚固偶氮引发剂及接枝聚甲基丙烯酸甲酯[J]. 高分子学报,2004(3):415-418.

[12]吴广磊,寇开昌,晁敏,等. Nano-TiO2/BMI/CE 共聚物固化动力学及介电性能的研究[J]. 航空材料学报,2011,31(2):79-84.

[13]宋世谟,庄公惠,王正烈. 物理化学[M].3 版. 北京:高等教育出版社,2001.

[14]王君龙,梁国正,祝保林.纳米SiO2对氰酸酯树脂的增韧改性研究[J].宇航学报,2006,27(4):745-780.

[15]翟庆洲.纳米技术[M].北京:兵器工业出版社,2005.