聚乙烯蜡/二甲基亚砜非水乳液体系的研究

2015-12-24慕波薛宗华郭军红崔锦峰杨保平

慕波,薛宗华,郭军红,崔锦峰,杨保平

(兰州理工大学 石油化工学院,甘肃 兰州 730050)

聚乙烯蜡(PE 蜡),因其优良的耐寒性、耐热性、耐化学性和耐磨性而得到广泛的应用。作为润滑剂,其化学性质稳定、减摩性能优良,因而广泛应用于聚合物自润滑耐磨材料等工程领域[1]。但通常聚乙烯蜡的熔点较低,低于聚合物复合材料的制备、加工温度,而聚乙烯蜡熔体的表面能与聚合物基体有明显的差异,因而会在复合材料内部形成团聚最终形成相分离的结构,严重影响复合材料的物理机械性能。聚乙烯蜡微胶囊化是解决此问题的有效途径,微胶囊化是使用聚合物或者无机材料作为壳层包覆有效物质的过程。微胶囊常用的化学合成方法包括界面聚合[2]以及原位聚合[3],而这两种方法都需要将有效物质制备成乳液并在此基础上进行后续壳层的制备,因而聚乙烯蜡乳液的研究是制备聚乙烯蜡微胶囊重要的前驱性工作,对进而开展聚乙烯蜡微胶囊的制备具有重要的指导意义。

乳状液是一种液体分散于另一种不相溶液体中形成的体系[4]。乳液包括连续相、分散相、乳化剂三部分。传统的乳液,无论是水包油(O/W),或油包水(W/O),其中一相是水[5]。在多数场合下,研究的乳液中的一相是水相。然而,在要求没有水的场合下,必须用非水乳液代替一般的含水乳液[6]。非水乳液,即所谓油包油乳液或不含水的乳液,关于非水乳液的研究鲜有报道[7]。但是非水乳液的优良性质使得它具有远大的应用前景,目前已广泛地应用于制药、化妆品和涂料等工业领域中[8-9]。获得稳定的非水乳液的主要方法是找到一种合适的表面活性剂,它的两个官能团结构分别能够选择性地溶解在不相溶的两相中[10]。

基于国内商业化的聚乙烯蜡熔点大都接近或者高于水的沸点,因而本文将采用非水乳液研究聚乙烯蜡乳液体系,通过对分散介质、表面活性剂的亲水亲油平衡(HLB)值和乳化时间、乳化温度等的研究,确定聚乙烯蜡非水乳液的最佳制备工艺。

1 实验部分

1.1 材料与仪器

聚乙烯蜡、二甲基亚砜(DMSO)、丙三醇、N,N-二甲基甲酰胺(DMF)、OP-10、N-甲基吡咯烷酮(NMP)、十六烷基三甲基溴化铵(CTAB)、十二烷基苯磺酸钠(SDS)、span85 均为分析纯;Tween80、Span80、Span60 均为化学纯。

SHB-Ⅲ循环水式多用真空泵;S10 手提式高速分散器;DF-Ⅰ集热式磁力加热搅拌器;JSM-6700F型电子扫描电镜。

1.2 聚乙烯蜡非水乳液及聚乙烯蜡微球的制备

在试管中加入一定量非水溶剂(如DMF、NMP、DMSO)、乳化剂、聚乙烯蜡,将试管固定在油浴锅上,加热升温至121 ℃,待聚乙烯蜡完全熔融后用高速分散器进行乳化,乳化完成后得到聚乙烯蜡非水乳液。

将制备得到的非水乳液在0 ℃下急速冷却,聚乙烯蜡微球析出后减压抽滤即得聚乙烯蜡微球。

1.3 聚乙烯蜡微球表征

1.3.1 扫描电子显微镜(SEM)分析 采用电子扫描电镜对样品进行形貌分析,加速电压20 kV,为了增强样品的导电性,使用喷金方式对样品表面进行处理。

1.3.2 粒径分布分析 聚乙烯蜡粒径测试:取扫描电子显微镜拍摄的照片,用Nano measurer 软件测定聚乙烯蜡的粒径,同一样品至少平行测3 次,取其平均值。

2 结果与讨论

2.1 分散介质对乳液的乳化效果

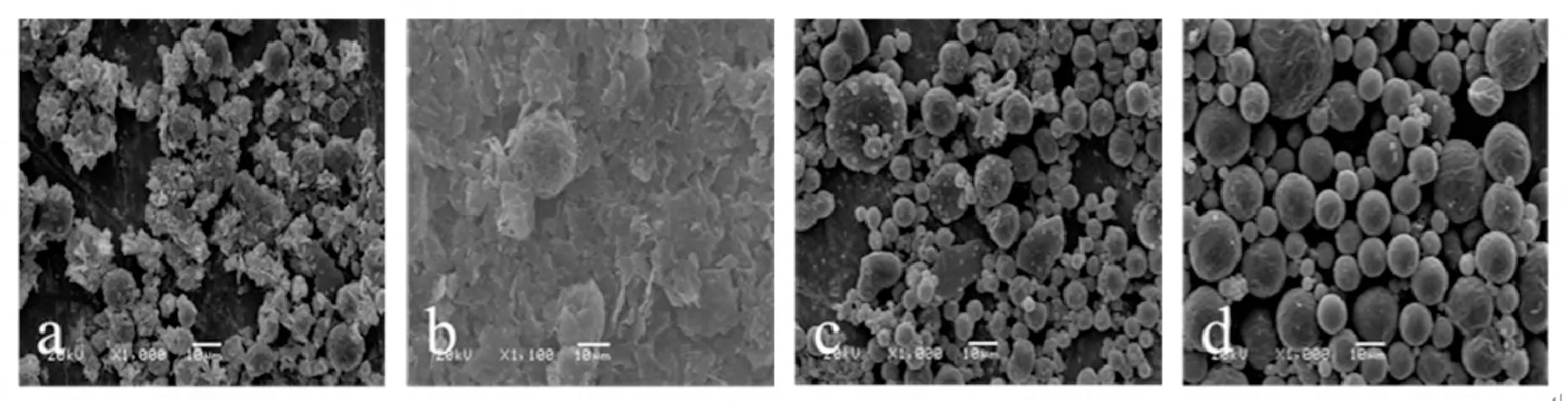

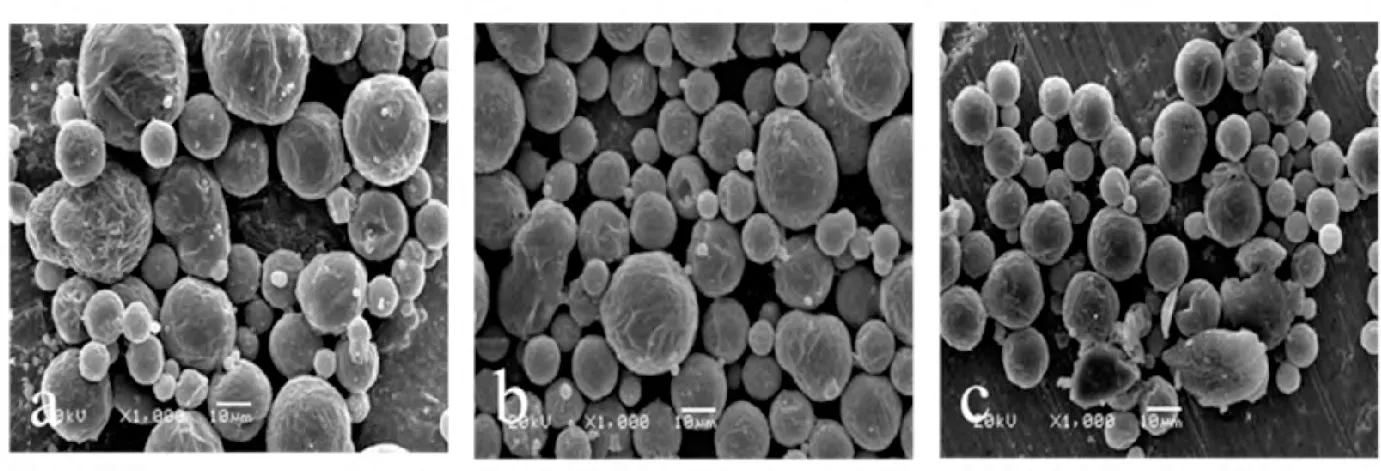

图1 为采用不同分散介质制备得到聚乙烯蜡微球的形貌。

图1 不同分散介质制备聚乙烯蜡形貌Fig.1 Morphology of the emulsifying effect of different dispersion mediums

由图1a ~1d 可知,以DMF 为分散介质,得到形状不规则的微米颗粒;NMP 为分散介质,得到片层聚乙烯蜡;丙三醇为分散介质,得到聚乙烯蜡微球,但尺寸不均匀;DMSO 为分散介质时得到形貌规整且粒径分布较为均匀的聚乙烯蜡微球。采用不同分散介质可以得到不同的聚乙烯蜡形貌,其原因主要为分散介质极性不同,以及其与聚乙烯蜡体系之间和粘度差异所致。根据上述实验结果,选用DMSO为分散介质制备聚乙烯蜡非水乳液。

2.2 乳化剂对聚乙烯蜡微球的影响

2.2.1 HLB 值 乳化剂的选择一般以亲水亲油平衡值(HLB)为依据,乳化剂HLB 值越大,亲水性越强,越容易形成O/W 型乳液的乳化剂;反之则易形成W/O 型乳液的乳化剂[11]。复合乳化剂的HLB值可按下式计算:乳化剂A 在复合乳化剂中质量分数为ωA,乳化剂B 在复合乳化剂中质量分数为ωB,复合乳化剂的HLB 值为:

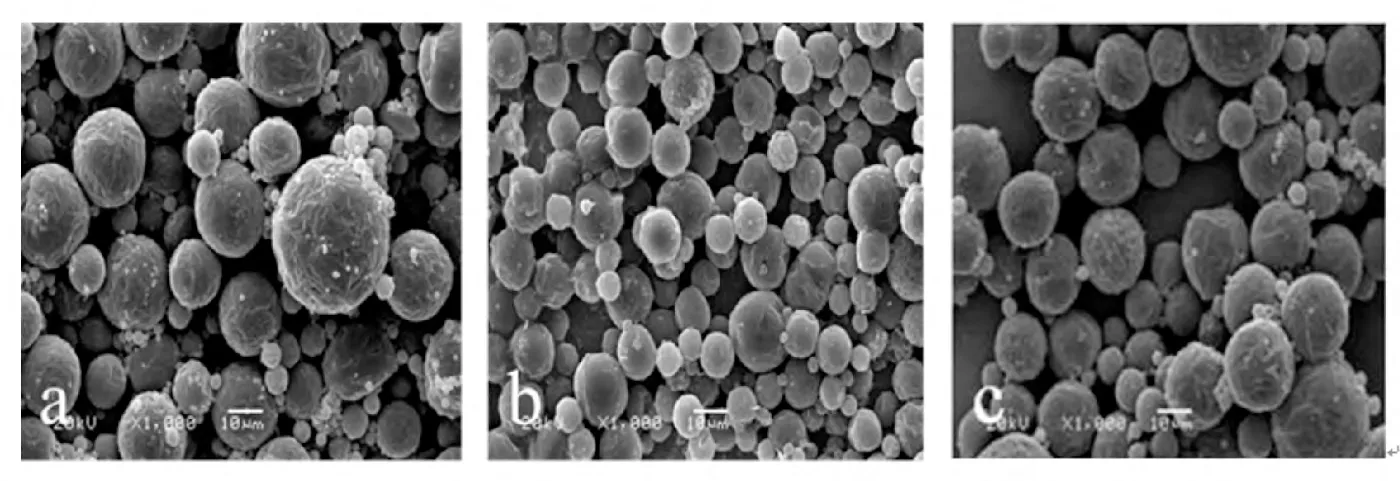

在传统的水包油(O/W)或油包水(W/O)乳液中,Span 系列和Tween 系列的复配是比较常用的组合。因而,在此部分,我们采用以DMSO 为分散介质,以最常见的Span85 和Tween80 复配为乳化剂,通过HLB 值在2 ~14 之间变化,考察HLB 值对聚乙烯蜡乳液以及乳液中形成的聚乙烯蜡微球的影响。在乳化时间、乳化温度等所有条件完全相同时,观察聚乙烯蜡微球的形貌和计算聚乙烯蜡的粒径分布。不同HLB 值下制备得到的聚乙烯蜡形貌见图2。

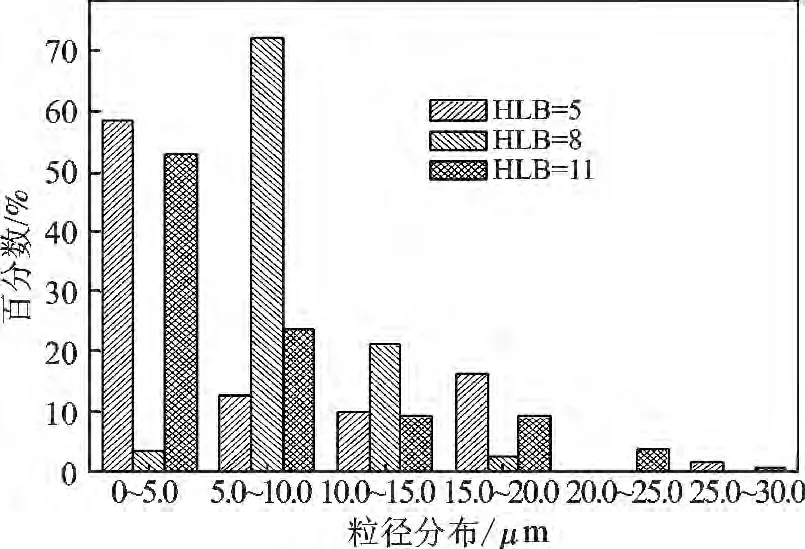

由图2 可知,乳化剂不同的HLB 值导致聚乙烯蜡的粒径大小及粒径分布有较大的差异,HLB =5及HLB=11 时,聚乙烯蜡的粒径较大,且分布较宽,粒径从几μm 到几十μm 之间变换,当HLB =8,其粒径较为均匀,通过粒径分布图(图3)可以更为定量地进行判断。

图2 不同HLB 值下制备聚乙烯蜡的形貌Fig.2 Morphology of the emulsifying effect of different HLB

图3 不同HLB 值下制备聚乙烯蜡球的粒径分布Fig.3 The emulsifying effect on size distribution of different HLB

由图3 可知,当HLB =5 时,粒径在5 ~10 μm的聚乙烯蜡微球能够达到13%左右;当HLB=8 时,粒径在5 ~10 μm 的聚乙烯蜡球能够达到72%以上;当HLB=11 时,粒径在5 ~10 μm 聚乙烯蜡球能够达到23%以上。所以在本文的非水乳液的研究中,乳化剂的HLB 值选择是8。

2.2.2 乳化剂种类

2.2.2.1 单一乳化剂对聚乙烯蜡形貌的影响 在相同用量下,分别选用不同类型的表面活性剂(十二烷基苯磺酸钠、十六烷基三甲基溴化铵、Span80)分别对 0. 5 g 聚乙烯蜡进行乳化(转速20 000 r/min),乳化时间为8 min,考察不同乳化剂对聚乙烯蜡粒径分布的影响。

图4 是单一乳化剂作用下聚乙烯蜡球的形貌。

图4 不同乳化剂作用下聚乙烯蜡球的形貌Fig.4 Morphology of the emulsifying effect of different emulsifier

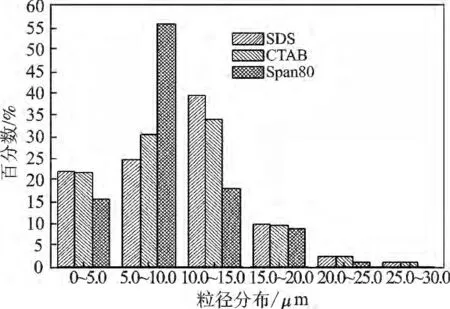

由图4 可知,不同类型的表面活性剂导致聚乙烯蜡的粒径大小及粒径分布区间有较大的差异,表面活性剂是十二烷基苯磺酸钠、十六烷基三甲基溴化铵时,聚乙烯蜡的粒径较大,且分布较宽,当表面活性剂是Span80 时,其粒径较为均匀,通过粒径分布图(图5)可以更为直观地进行判断。

由图5 可知,非离子表面活性剂的乳化效果优于阳离子或阴离子表面活性剂。其中使用阴离子表面活性剂得到粒径在0 ~10 μm 聚乙烯蜡球能够达到47%左右;使用阳离子表面活性剂得到粒径在0~10 μm 聚乙烯蜡球能够达到52%以上;使用非离子表面活性剂得到粒径在0 ~10 μm 聚乙烯蜡球能够达到72%左右。

图5 不同乳化剂作用下聚乙烯蜡球的粒径分布Fig.5 Size distribution of the emulsifying effect of different emulsifier

2.2.2.2 复配乳化剂对聚乙烯蜡形貌的影响

由于非水乳液体系中用二甲基亚砜(DMSO)代替了水,其强极性与聚乙烯蜡的非极性要组成稳定的体系对乳化剂的选择就比较严格。因而,同时考察乳化剂的复配对于聚乙烯蜡形貌的影响,结果见6。

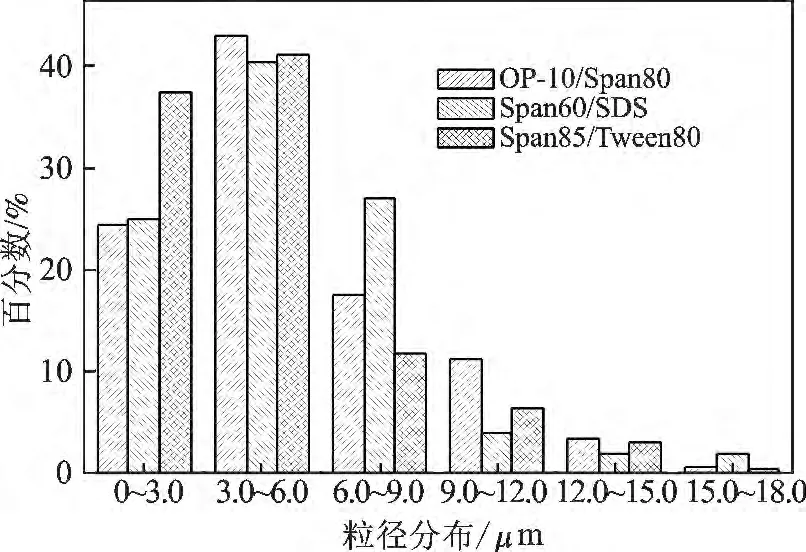

由图6 可知,Span85 和Tween80 复配的效果最佳,得到的聚乙烯蜡球粒径分布较均匀。图6a 是以OP-10 和Span80 为复配乳化剂得到的聚乙烯蜡球,比图6c 以Span85 和Tween80 得到的聚乙烯蜡球的粒径分布更宽;图6b 是以Span60 和SDS 为乳化剂得到的聚乙烯蜡球,所得产物有部分不能成型,所以不予考虑。这是因为Span85 和Tween80 都是非离子表面活性剂,它们结构相似,复配时分子在胶束界面排列不存在空间阻碍,而且亲水性部分—OH 可以长短搭配,胶束表面的聚氧乙烯蜡外壳更厚,增加了二甲基亚砜和聚乙烯蜡之间的作用力,从而得到粒径均匀的聚乙烯蜡球。

图6 乳化剂复配制备聚乙烯蜡球形貌Fig.6 Morphology of the emulsifying effect of composite emulsifier

乳化剂复配得到的聚乙烯蜡粒径分布图见图7。

图7 乳化剂复配制备聚乙烯蜡球粒径分布Fig.7 Size distribution of the emulsifying effect of composite emulsifier

由图7 可知,Span85/Tween80 的乳化效果比Span60/SDS 和OP-10/Span80 好。说明非离子表面活性剂复配优于其他类型的表面活性剂的复配。复配OP-10/Span80 得到直径0 ~9 μm 聚乙烯蜡球能够达到85%左右;复配Span60/SDS 得到直径0 ~9 μm聚乙烯蜡球能够达到92%左右;复配Span85/Tween80 得到直径0 ~9 μm 聚乙烯蜡球能够达到90%以上。

综合以上的单一乳化剂以及乳化剂复配对聚乙烯蜡粒径的影响,可以看到,以Span85/Tween80 复配的乳化剂,其乳化效果最优。

2.3 乳化温度对聚乙烯蜡粒径的影响

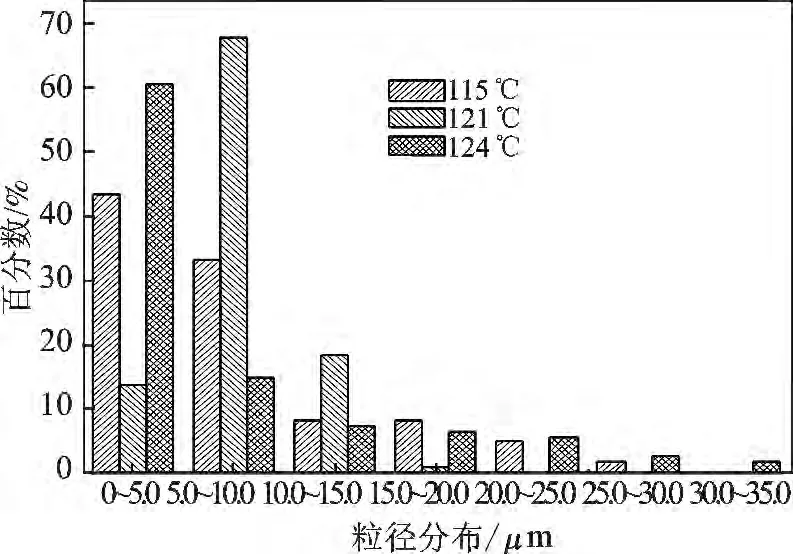

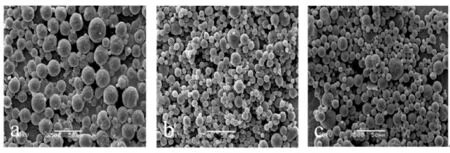

乳化温度会对乳液性能产生重要的影响,对不同乳化温度的影响进行了考察,因为聚乙烯蜡的熔点为110 ℃,而乳化剂吐温的沸点在120 ℃左右,因而采用了温度分别为115,121,124 ℃时制备聚乙烯蜡球,其形貌与粒径分布见图8、图9。

图8 不同温度下制备聚乙烯蜡球的形貌Fig.8 Morphology of the emulsifying effect of different temperatures

由图8 可知,温度是影响聚乙烯蜡粒径的一个因素,乳化温度对聚乙烯蜡的粒径分布有较大的影响。通过粒径分布图(图9)可以更为直观地进行判断,当乳化温度是121 ℃时,聚乙烯蜡的粒径较均匀。其中乳化温度是121 ℃时直径5 ~10 μm 聚乙烯蜡球能够达到68%左右;乳化温度是115 ℃时直径5 ~10 μm 聚乙烯蜡球能够达到33%以上;乳化温度是124 ℃时直径5 ~10 μm 聚乙烯蜡球能够达到15%左右。在较低温度下,聚乙烯蜡熔体的粘度较大,不利于聚乙烯蜡分散为细小液滴;当乳化温度过高时,分子间的热运动加剧,熔体液滴间的碰撞加剧,不利于聚乙烯蜡的均匀分散。

图9 不同温度下制备聚乙烯蜡球的粒径分布Fig.9 Size distribution of the emulsifying effect of different temperatures

2.4 转速对PE-wax 粒径的影响

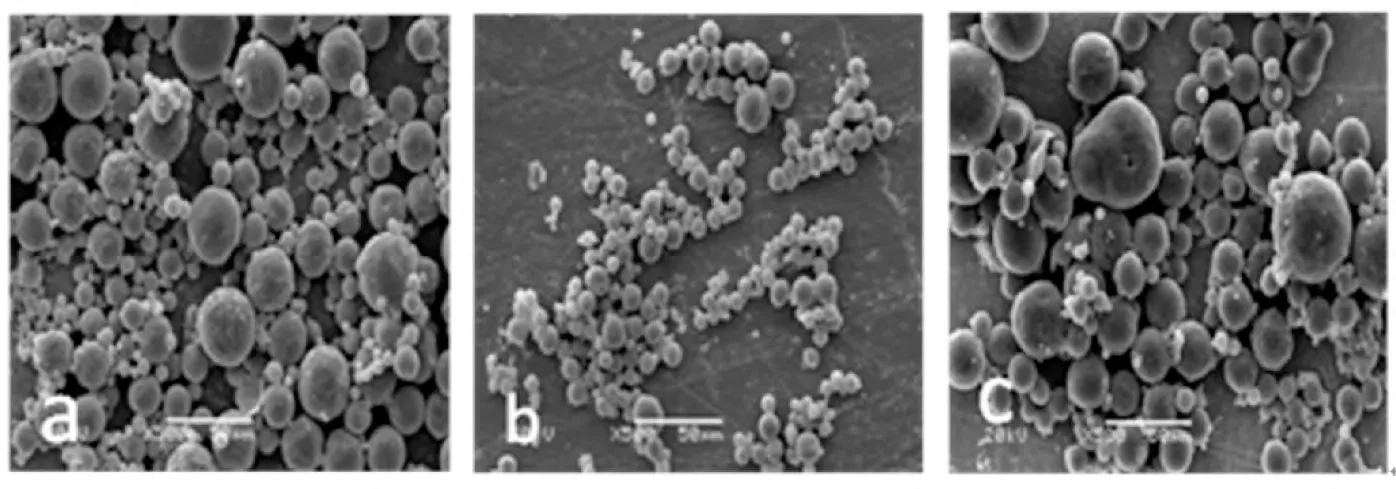

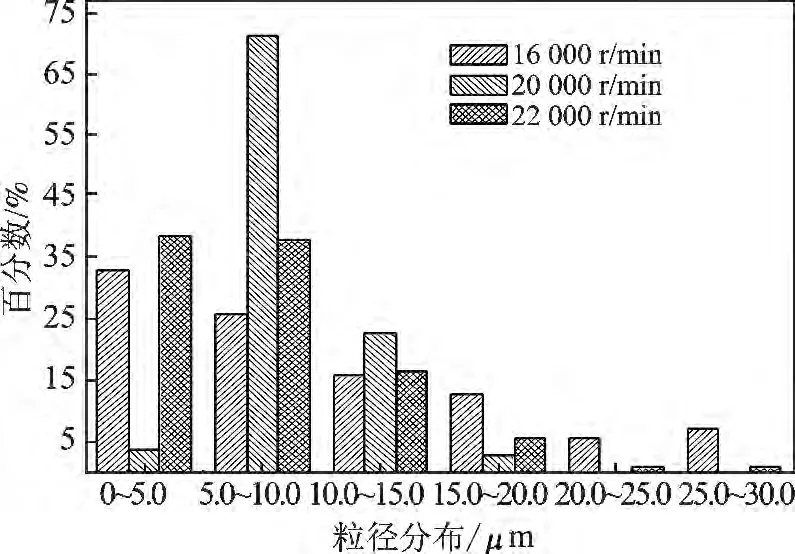

高速分散器的转速分别为16 000,20 000,22 000 r/min时制备得到聚乙烯蜡球形貌及粒径分布见图10、图11。

由图10 可知,转速是制备非水乳液不可忽视的一个因素。这是因为转速越高所产生的剪切力就越大,越有利于聚乙烯蜡熔体的乳化分散。但超过某一转速后,随着转速的增加,聚乙烯蜡熔体碰撞的几率加快从而使若干个球聚合在一起,从而出现粒径较大的聚乙烯蜡球。当转速为20 000 r/min 时得到的聚乙烯蜡球均匀程度好于其他转速时得到的聚乙烯蜡球。通过粒径分布图(图11)可以更为直观地进行判断,当分散器的转速是20 000 r/min 时,聚乙烯蜡的粒径较均匀。其中分散器的转速是20 000 r/min时直径5 ~10 μm 聚乙烯蜡球能够达到72%左右;分散器的转速是16 000 r/min 时直径5 ~10 μm 聚乙烯蜡球能够达到26%左右;分散器的转速是22 000 r/min时直径5 ~10 μm 聚乙烯蜡球能够达到38%左右。

图10 乳化转速对聚乙烯蜡球形貌的影响Fig.10 Morphology of the emulsifying effect of different speeds

图11 乳化转速对聚乙烯蜡球粒径的影响Fig.11 Size distribution of the mulsifying effect of different speeds

3 结论

(1)以二甲基亚砜(DMSO)为分散介质,Span85与Tween80 复配为乳化剂制备聚乙烯蜡非水乳液,当乳化时间为8 min,乳化温度121 ℃,高速分散器转速20 000 r/min 时可制得形貌规整且粒径分布均匀的聚乙烯蜡微球。

(2)非离子表面活性剂复配的乳化效果超过单一非离子表面活性剂或离子型表面活性剂的乳化效果,当选用Span85 和Tween80 复配时聚乙烯蜡非水乳液乳化效果最佳。

(3)采用扫描电镜(SEM)分析所得聚乙烯蜡微球形貌,聚乙烯蜡微球直径在5 ~10 μm 可达72%。参考文献:

[1] Hlangothi S P,Krupa I,Djokovi'c V,et al. Thermal and mechanical properties of cross-linked and uncross-linked linear low-density polyethylene-wax blends[J]. Polymer Degradation and Stability,2003,79(1):53-59.

[2] Al-Shannaq R,Farid M,Al-Muhtaseb S,et al. Emulsion stability and cross-linking of PMMA microcapsules containing phase change materials[J]. Solar Energy Materials and Solar Cells,2015,132:311-318.

[3] Huang M,Yang J.Salt spray and EIS studies on HDI microcapsule-based self-healing anticorrosive coatings[J].Progress in Organic Coatings,2014,77(1):168-175.

[4] P.贝歇尔.乳状液理论与实践(修订本)[M].北京:科学出版社,1978.

[5] Yi G R,Yang S M. Microstructures of porous silica prepared in aqueous and nonaqueous emulsion templates[J].Chemistry of Materials,1999,11(9):2322-2325.

[6] 薛业建. 二次射流陶瓷膜法制乳及多孔陶瓷的制备[D].南京:南京工业大学,2006.

[7] Periard J,Banderet A,Riess G.Emulsifying effect of block and graft copolymers——oil in oil emulsions[J]. Journal of Polymer Science Part B:Polymer Letters,1970,8(2):109-114.

[8] Kobalija M,McQuade D T. Polyurea microcapsules from oil-in-oil emulsions via interfacial polymerization[J].Macromolecules,2006,39(19):6371-6375.

[9] Sakthivel T,Jaitely V,Patel N V,et al. Non-aqueous emulsions:hydrocarbon-formamide systems[J]. International Journal of Pharmaceutics,2001,214(1):43-48.

[10]Imhof A,Pine D J.Stability of nonaqueous emulsions[J].Journal of Colloid and Interface science,1997,192(2):368-374.

[11]席满意.聚脲型微胶囊相变材料的制备及其应用研究[D].兰州:兰州理工大学,2014.