某钢厂烟尘灰中锌的酸性浸出试验研究

2015-12-24陈勇王晖符剑刚揭轩敏

陈勇,王晖,符剑刚,揭轩敏

(中南大学 化学化工学院,湖南 长沙 410083)

随着钢铁工业的迅速发展,每年都有大量的含锌烟尘灰产生,主要包括高炉瓦斯灰、电炉粉尘、转炉二次粉尘等[1]。烟尘灰作为钢铁工业的副产品,是铁、锰、锌、碳、铜、镍等元素回收的一种次生原料[2]。但由于其有用重金属含量及纯度不高、成分复杂、粒度较细等问题[3],使得大部分烟尘灰未能得到有效利用,不仅浪费资源,而且污染生态环境。

近年来,国内外对钢铁厂烟尘灰的处理做了大量研究和探索[4-6],并研究出了一系列的处理工艺回收含锌烟尘中锌及其他有用成分,包括:物理法、湿法和火法[7]。物理法[8]处理方法主要有磁选法和分级法,但处理后锌精矿富集率较低,一般作为湿法浸出或火法冶金的预处理工艺;火法处理[9]能耗高,造成二次污染,得到的产品纯度低,应用价值不高,在我国工业化应用较少,目前应用的火法炼锌按其设备可分为平罐、竖罐、电热法和密闭鼓风炉法等[10];湿法浸出工艺包括:酸浸、碱浸和氨浸[11],因其具有能耗小、成本低、污染少且锌冶炼回收率高等优点[12]而得到了长足发展,被广泛的用于工业生产,目前世界锌总产量的80%以上是由湿法炼锌技术产生的[13]。佟志芳等[14]采用氨浸出法处理含锌烟尘,得到锌的浸出率为83.3%;李岩等[15]针对某废镀锌板炼钢烟尘采用中性-酸性两段浸出实验,锌的回收率为90. 36%。本文就是采用湿法浸出工艺,利用一段酸性浸出,鼓气搅拌的方法,更好的实现锌的回收。同时考察了不同条件对锌的浸出率的影响,得出最佳的工艺条件,实现锌的最佳回收利用。

1 实验部分

1.1 材料与仪器

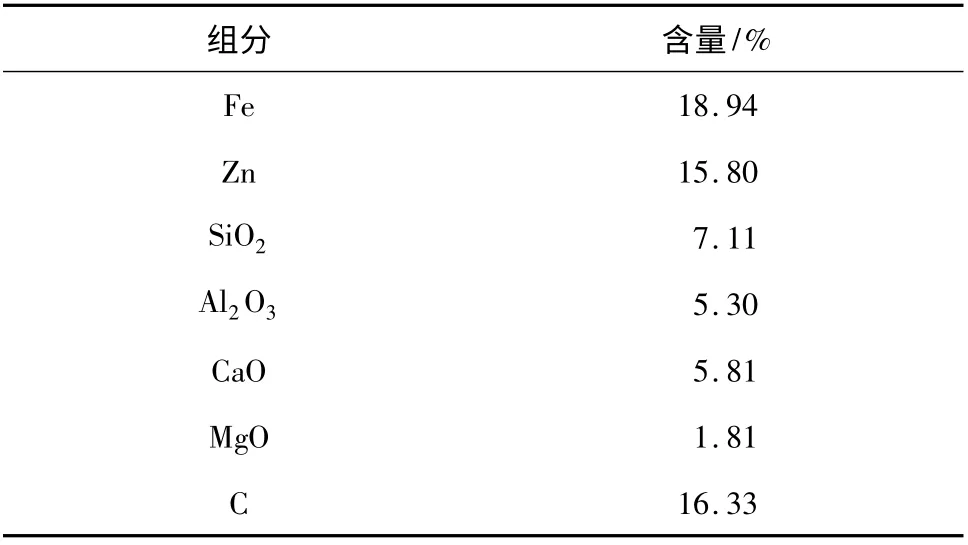

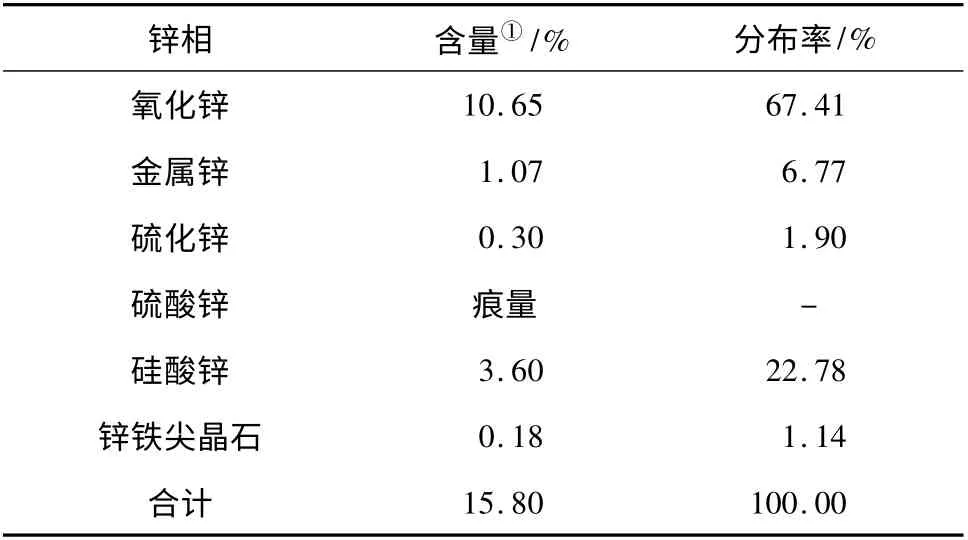

实验材料为唐山某钢铁厂的烟尘灰,钢铁厂烟尘灰中各种矿物与原生矿物有许多不同,其外形和物化性能都与天然矿物有很大区别:结构致密,化学活性低。对烟尘灰样品进行化学成分分析与锌的物相分析,结果见表1、表2。

由表1 可知,烟尘灰中主要有价金属为铁和锌,锌含量达到15.80%,具有较高的回收价值。由表2可知,烟尘灰中锌主要以氧化锌形式存在,其次是硅酸锌,分布比例分别为67.41%和22.78%,通过酸浸出能够有效回收烟尘灰中的锌。

表1 烟尘灰的主要化学成分Table 1 The main chemical composition of dust ash

表2 锌的化学物相分析结果Table 2 The chemical phase analysis result of zinc

实验采用浓硫酸浸出,硫酸浓度为98%,为分析纯。

3 000 mL 烧杯;恒压滴定漏斗;DJ1C 增力电动搅拌器;HH-1 型恒温水浴锅;PHB-5 pH 酸度计;SHB-Ills 真空抽滤机。

1.2 实验方法

取定量烟尘灰进行湿式球磨,使其粒度达到0.074 mm的占95%以上,加入一定量的水,搅拌均匀,鼓入空气,在室温下(20 ℃)浸出。通过恒压滴定漏斗控制硫酸加入量,搅拌浸出一定时间后,过滤,取矿浆滤液及滤渣分析。矿浆pH 值由酸度计测定。

2 结果与讨论

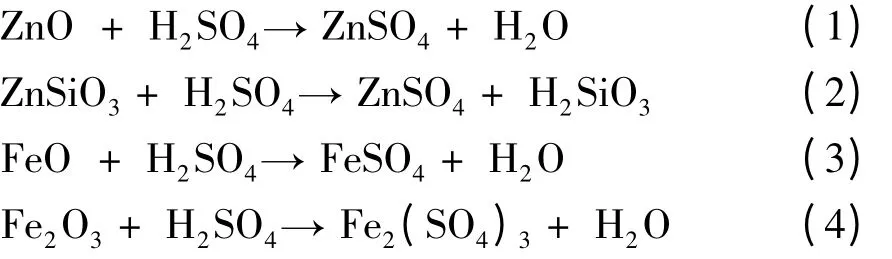

烟尘灰中锌的主要化合物为氧化锌和硅酸锌,而铁为主要的杂质物质,其主要形式为氧化铁和氧化亚铁,主要发生的化学反应如下:

铁在浸出液中以Fe2+和Fe3+的形式存在,随着反应的进行,Fe3+可以发生水解而除去。

而Fe2+能被空气中的氧气氧化成Fe3+,从而水解除去。

所以,在浸锌过程中鼓入空气,不仅能分散矿浆、加快传质,又能起到将Fe2+氧化成Fe3+的作用。为了提高烟尘灰中锌的浸出率,实验考察了硫酸用量、浸出时间、浸出温度和液固比对其的影响。

2.1 硫酸用量对烟尘灰锌浸出率的影响

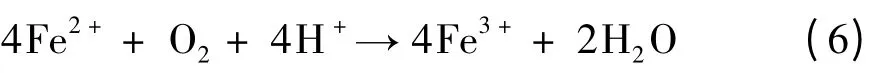

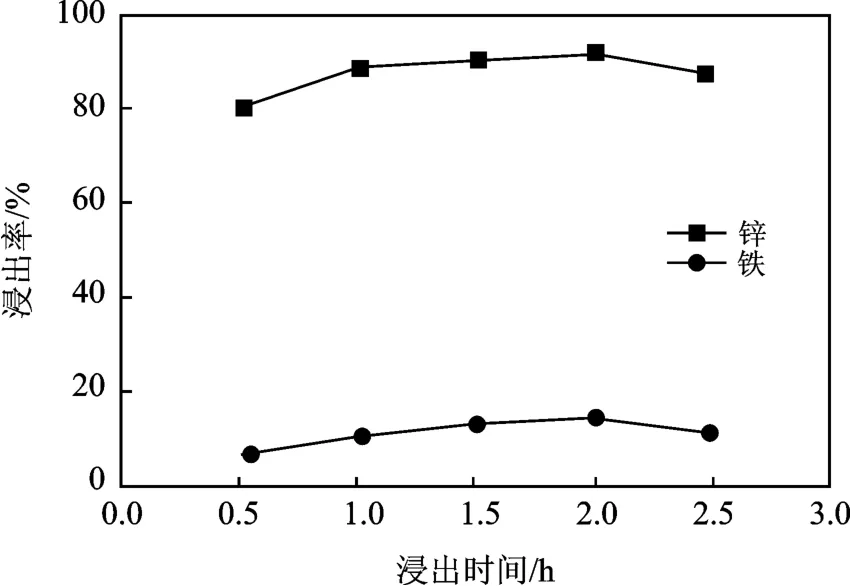

在矿浆液固比为2. 0,浸出温度为室温(20 ℃),浸出时间为2.5 h(硫酸滴加时间0.5 h,搅拌反应2 h)条件下,考察硫酸用量(硫酸与烟尘灰的质量比)对烟尘灰中锌浸出率的影响,结果见图1。

图1 硫酸用量对烟尘灰锌浸出率的影响Fig.1 The effect of the amount of sulfuric acid on leaching yield of zinc from dust ash

由图1 可知,锌和铁的浸出率都随着硫酸用量的增加而增加。在酸性溶液中氧化铁的稳定性大于氧化锌的稳定性[12],所以在酸性溶液中氧化锌优先浸出。随着硫酸用量的增加,更多的氧化锌和氧化铁与H+反应从而被浸出。当硫酸用量达到45%时,锌和铁的浸出率分别为91.03%和14.42%,继续增大硫酸用量,锌的浸出率增加不大,而铁的浸出率超过20%,对后续除杂及铁的回收有很大的影响,故硫酸用量选用45%。

2.2 浸出温度对烟尘灰锌浸出率的影响

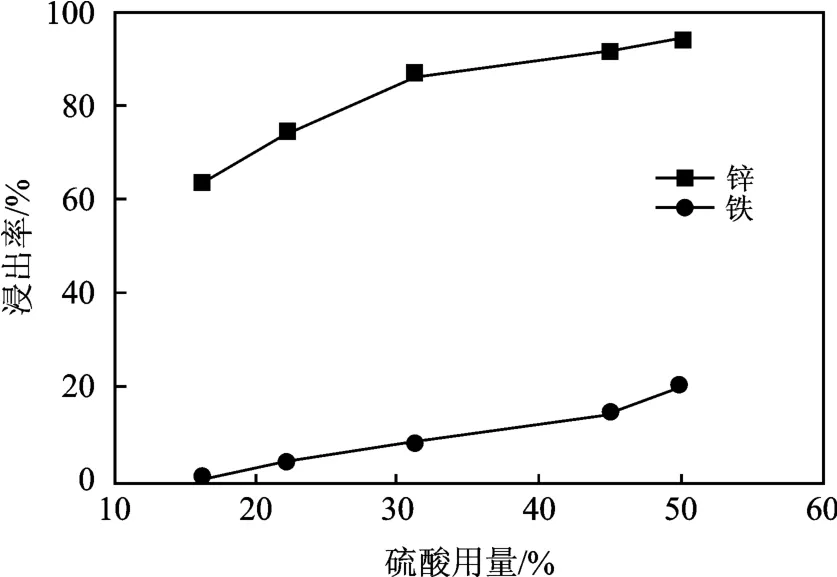

在矿浆液固比为2.0,硫酸用量45%,浸出时间为2.5 h(硫酸滴加时间0.5 h,搅拌反应时间2 h),反应温度的影响见图2。

图2 反应温度对烟尘灰浸出的影响Fig.2 The effect of leaching temperature on leaching yield of zinc from dust ash

由图2 可知,随着温度的升高,锌的浸出率缓慢的升高,铁的浸出率随之减小。这是因为随着浸出温度的升高,烟尘灰中可溶性物质的溶解度增大,溶剂分子或固体颗粒的运动速度加快,从而使得浸出速度加快,浸出率升高。同时,升高温度促进了铁离子的水解,使铁离子又重新沉淀下去,有利于铁和锌的分离。但升高温度,能耗消耗大,且锌的浸出率增长幅度不大,20 ℃下浸出率就已经达到91%。综合考虑反应应在常温下进行。

2.3 浸出时间对烟尘灰锌浸出率的影响

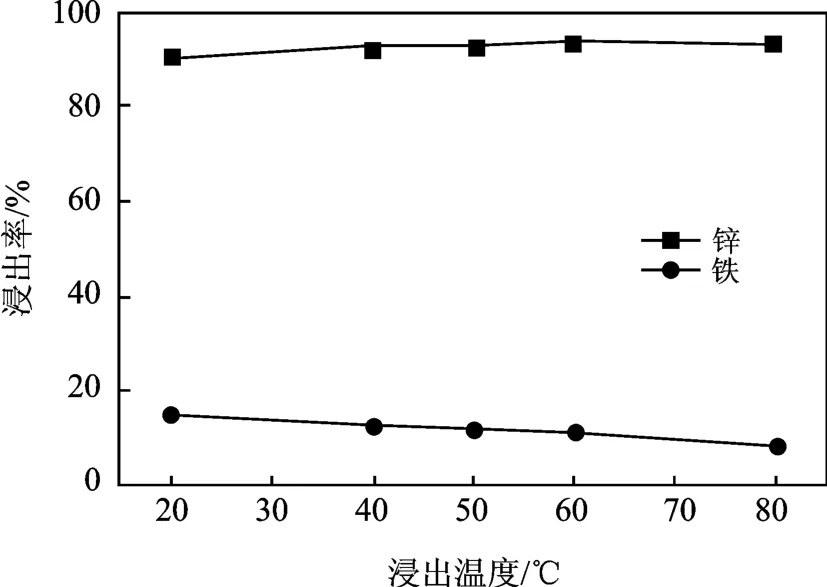

在矿浆液固比为2.0,硫酸用量45%,浸出温度为室温(20 ℃),硫酸滴加时间0.5 h 条件下,考察反应时间对烟尘灰浸出的影响,结果见图3。

图3 反应时间对烟尘灰浸出的影响Fig.3 The effect of leaching time on leaching yield of zinc from dust ash

由图3 可知,随着时间的增加,锌浸出率先增大后略有减少,铁的浸出率先增大后减小。随着反应的进行,烟尘灰中金属化合物不断与酸接触反应,锌和铁不断被浸出。同时,由于烟尘灰中锌和铁的几种化合物的稳定性不同,浸出所需时间也不同,随着反应的进行,难浸出的物质慢慢被浸出,2 h 左右基本浸出完全。然而2 h 以后,由于反应生成的硅酸随着时间的延长形成硅溶胶,聚合成胶团,吸附并包裹住部分的Zn2+,导致Zn2+损失在渣相中,使得Zn的浸出率下降。同时随着反应时间的延长,Fe3+开始水解沉淀,使得浸出的Fe3+又沉到渣中,使得铁的浸出率同样下降。故最佳反应时间为2 h。

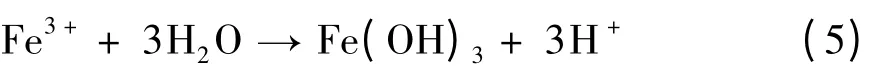

2.4 液固比对烟尘灰锌浸出率的影响

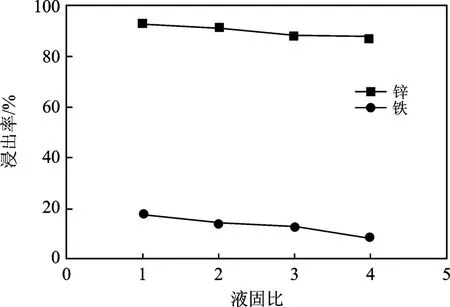

在硫酸用量为45%,浸出温度为室温(20 ℃),浸出时间为2.5 h(硫酸滴加时间0.5 h,搅拌反应2 h)的实验条件下,考察液固比对烟尘灰浸出率的影响,结果见图4。

由图4 可知,随着液固比的增大,锌和铁浸出率随之减少。随着液固比的增加,溶液中硫酸的浓度降低,锌的浸出率减小,而铁的水解增加,更多的铁沉入渣中。在液固比为2 时,锌的浸出率达到91.03%,铁的浸出率为14.42%;液固比为3 时,锌和铁的浸出率分别为88.24%和12.35%。综合考虑,选择液固比为2。

图4 液固比对烟尘灰浸出的影响Fig.4 The effect of liquid/solid ratio on leaching yield of zinc from dust ash

3 结论

(1)钢厂烟尘灰中锌的浸出回收率高达91.06%。

(2)最佳工艺条件:硫酸用量为45%,浸出温度为20 ℃,滴加时间为0.5 h,浸出时间为2 h,液固比为2∶1。

(3)本研究利用一段酸性浸出,鼓气搅拌的方法对烟尘灰中锌的回收,为以后有价金属回收提供了技术支撑,对二次资源回收有重要意义。

[1] 高金涛,李士琦,张延玲,等.低温分离、富集冶金粉尘中的Zn[J].中国有色金属学报,2012(9):2692-2698.

[2] Tahir Sofilic',Alenka Rastovcˇan-miocˇ,Sˇtefica Cerjan-stefanovic',et al. Characterization of steel mill electric-arc furnace dust[J]. Journal of Hazardous Materials,2004,109(1):59-70.

[3] 朱为民,李承湘. 某炼铁烟尘灰组成特性及有益组分富集研究[J].矿产保护与利用,2006(4):40-42.

[4] 郭光平,古文全,吴健.高炉含锌烟尘还原挥发处理技术[J].贵州科学,2010(4):105-107.

[5] Martina Vítková,Vojtěch Ettler,Jiri Hyks,et al.Leaching of metals from copper smelter flue dust (mufulira,zambian copperbelt)[J]. Applied Geochemistry,2011,26:263-266.

[6] Barakat M A,Mahmoud M H H,Shehata M.Hydrometallurgical recovery of zinc from fine blend of galvanization processes[J].Separation Science and Technology,2006,41(8):1757-1772.

[7] 李辽沙,李开元.回收高炉尘泥中的铁与锌[J].过程工程学报,2009(3):468-473.

[8] 刘淑芬.高炉瓦斯泥中锌综合回收新工艺研究[D].长沙:中南大学,2012.

[9] 王智友,姚金江,李婕,等. 炼铜烟尘湿法处理综合回收有价金属的新工艺研究[J]. 湖南有色金属,2010(6):20-23.

[10]郭兴忠.锌铅分离的理论及应用研究[D].重庆:重庆大学,2002.

[11]曾丹林,刘胜兰,龚晚君,等. 从含铁粉尘中湿法回收锌的研究现状[J].湿法冶金,2013(4):217-219.

[12]梅光贵,王德润,周敬元,等.湿法炼锌学[M].长沙:中南大学出版社,2001:93-114.

[13]杨大锦,朱华山,陈加希.湿法提锌工艺与技术[M].北京:冶金工业出版社,2006:56-59.

[14]佟志芳,杨光华,李红超,等. 氨浸出含锌烟尘制取活性氧化锌[J].化工环保,2009(6):534-537.

[15]李岩,杨丽梅,徐政,等. 某含锌烟尘中性-酸性两段浸出试验[J].金属矿山,2013(2):164-168.