含镁合金的制备及在炼钢中的应用

2015-12-23姜周华

王 承,龚 伟,姜周华

(东北大学 材料与冶金学院,沈阳110819)

近年来,随着镁处理钢液的研究越来越深入,镁在冶金领域应用越来越广泛,利用镁生产超纯净钢以及微合金化改善钢的显微组织和机械性能越来越受到重视.不少冶金工作者对镁在钢中的应用做了大量研究[1~11],Saxena[12]做了Mg 作为炼钢精炼剂的研究,Mg 处理后簇状Al2O3夹杂变成小的、随机弥散的尖晶石型(MgO·Al2O3)夹杂;镁和氧、硫亲和力强,更容易发生脱硫、脱氧反应,减轻MnS 夹杂对钢性能的影响[13];镁合金脱氧使钢液中氧含量降到极低,夹杂物呈细小颗粒状并在钢中均匀分布[14].

常压下,镁的沸点是1 095 ℃,在炼钢温度下蒸气压很高(约20 MPa),因此金属镁要加入到钢液中非常困难,其溶解度和利用率都很低[15].为了解决镁加入钢液的问题,人们对加镁的方法进行了大量的研究[16,17].但是镁的利用率仍然很低.

为了深入研究钢中镁对钢性能的影响机理,必须精确地控制钢中的镁含量.因此提高镁在钢液中的溶解度和利用率是首要问题.目前应用广泛的Ni-Mg 合金(镁的质量分数在20%左右)加入钢液中,反应十分剧烈,镁的收得率很低,也不稳定,无法满足实验的要求.

本文采用降低含镁合金中镁的质量分数的办法,使镁在钢中反应过程趋于平稳,从而解决镁的反应性和收得率问题.然而,目前国内市场上尚没有可以利用的镁质量分数小于5%的含镁合金.鉴于此,拟利用金属粉末针对超高强度钢300M,制备Ni-Mg-Fe 系和Ni-Mg-Mo-Fe 系中间合金,并采用电阻炉小坩埚实验,通过测定加镁前后钢液中Mg、O、S 和N 等元素的变化以及终点钢中夹杂物的形貌和成分变化,来考察含镁合金体系加入钢液后,镁的反应性和收得率情况.

1 实验材料与过程

1.1 实验过程

本实验主要开发了Ni-Mg-Fe 系和Ni-Mg-Mo-Fe 系两类含镁中间合金材料.表1 和表2分别给出了两种材料的设计成分.利用机械粉末压片机将配好的合金粉末压成片,控制最大压力为10 MPa,保持压力时间为10 min.

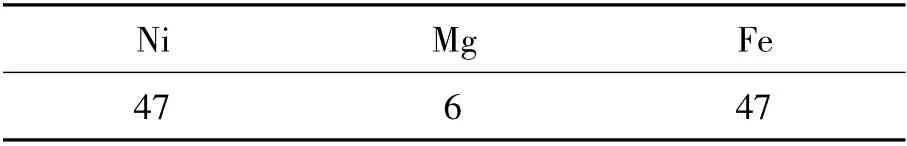

表1 Ni-Mg-Fe 系含镁中间合金设计成分(质量分数)Table 1 Designed composition of the intermediate alloy of Ni-Mg-Fe system (mass fraction)%

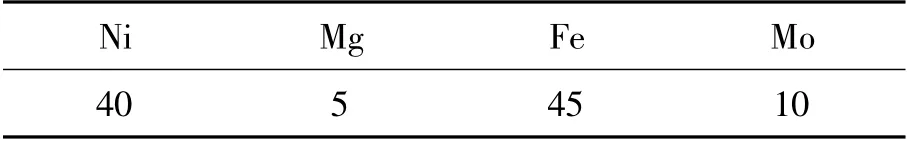

表2 Ni-Mg-Mo-Fe 系含镁中间合金设计成分(质量分数)Table 2 Designed composition of the intermediate alloy of Ni-Mg-Mo-Fe system (mass fraction)%

本实验以300 M 钢为研究钢种,利用实验室二硅化钼炉(如图1所示)进行热模拟实验.两类合金分别按照设计0.001%和0.003%的目标镁质量分数添加到钢中进行实验,每个目标成分进行两组平行试验,再加一炉空白样,故共计9 炉实验,实验炉次安排如表3所示.

图1 MoSi2 炉示意图Fig.1 Schematic diagram of MoSi2 furnace

表3 实验炉次安排Table 3 Arrangement of the experiments

每炉钢的设计质量为800 g,利用工业纯铁和所需合金进行熔炼.熔炼时,除Si、Mn、Al 和含Mg合金外,其他的合金都和工业纯铁一起随炉加入,待其熔清后,依次加入Al、Si 和Mn,待其再次完全熔清,整个过程都在Ar 气氛围下进行;2 min后,用内径4 mm 的石英管取样,空冷,记为a#钢样(镁处理前);然后将镁合金插入坩埚底部,搅拌均匀,3 min 后用内径4 mm 的石英管取样,标记为b#钢样(镁处理后).恒温15 min 后,实验结束,关掉二硅化钼炉,剩余的钢液随炉冷却.

1.2 分析方法

采用直读光谱测定钢中Si、Cr、Mn、V、Mo、Ni、Al 和P 的含量,采用红外C/S 分析仪测定钢中C 和S 的含量,采用Leco TC 500 N2/O2分析仪测定钢中O 和N 的含量,采用iCAP 6300 ICP-OES 分析仪测定钢中Mg 的含量.表4 为实验钢的化学成分.利用SSX-550 型扫描电镜对夹杂物的形貌和成分进行分析.

表4 实验钢终点样的主要化学成分(质量分数)Table 4 Chemical composition of point sample of the experimental steel (mass fraction) %

2 实验结果与讨论

2.1 镁处理后钢中[Mg]的质量分数

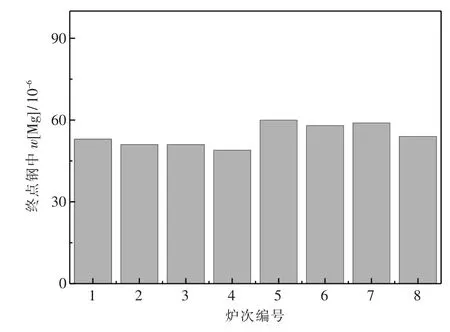

图2 给出了各炉次镁处理后钢中[Mg]的质量分数.图3 是各炉次镁元素的收得率对比.

图2 镁处理后钢中镁的质量分数Fig.2 Mg mass fraction of steels after Mg treatment

图3 镁处理后镁的收得率Fig.3 Yield of Mg after Mg treatment

从图3 可以看出,无论是Ni-Mg-Fe 系含镁合金压块,还是Ni-Mg-Mo-Fe 系的含镁合金压块,镁的收得率都远远超过了预设的5 %,并且从图2 可见,8 炉实验的终点钢样中镁的质量分数相差不大,说明8 炉实验中,坩埚熔池中在加入合金压块后镁的溶解量基本处于稳定状态.因此,加入更多的镁,只会变成镁蒸气从钢液中逸出,降低镁的收得率.

2.2 镁处理后,钢中[S]的质量分数变化

图4 是镁处理后,8 炉实验镁的脱硫率的比较.

从图4 可见,加入合金压块后,坩埚熔池内S的质量分数降低明显,镁处理保持了较稳定的脱硫率,8 炉镁的脱硫率在24 %~46 %之间.进一步证明了镁有效地加入到熔池的钢液内.

图4 各炉脱硫率比较Fig.4 Desulfurization ratios of all samples

2.3 镁处理前后钢中气体成分的变化

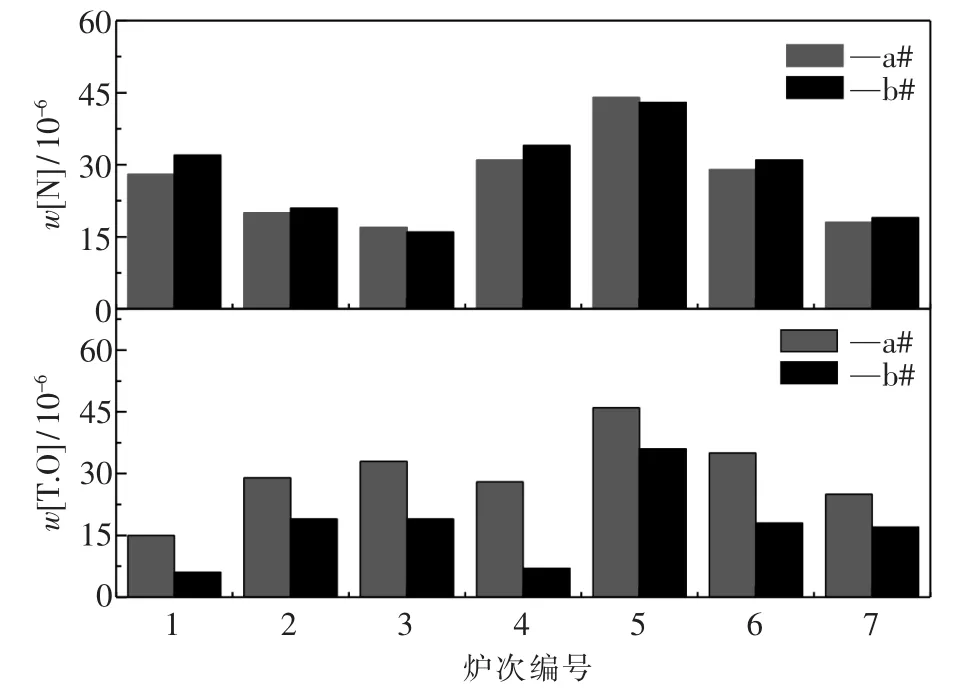

图5 给出了各炉实验镁处理前后钢中气体成分(O 和N)的变化.

从图5 可以看出,镁处理后钢中的全氧质量分数w[T.O]降低明显,镁的加入起到显著的脱氧效果.同时,从[N]的质量分数测试结果可知,镁处理前后几乎没有变化,这也可以证明实验过程中气氛的保护较好,坩埚熔池没有吸入空气.实验过程中镁的脱氧和脱硫效果,可以从终点样品中夹杂物的成分分析结果进一步获得验证.

图5 镁处理前后钢中气体质量分数变化Fig.5 Gaseous mass fraction after Mg treatment

2.4 镁处理后钢中夹杂物形貌和成分的变化

镁处理前典型夹杂物的形貌和成分如图6所示.

因为镁处理前,在坩埚熔池内采用铝粒进行了沉淀脱氧操作,所以从图6 可以看出,夹杂物基本上是铝脱氧产物Al2O3和MnS 以及它们的复合产物.

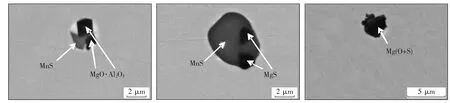

图7 是镁处理后钢中典型夹杂物的形貌和成分.

从图7 可见,经过镁处理后,钢中的夹杂物成分变化明显,单相的Al2O3和MnS 夹杂物基本消失,取而代之的是大量的MgS 或者MgO 为核心的夹杂物,有些外面包裹着MnS 形成复合产物;或者是以MgO·Al2O3尖晶石为核心,外面包裹着低熔点MnS 的复合夹杂物.夹杂物内Cr、V、Ni 等的合金氧化物非常少,几乎没有.说明活泼的镁将这些金属元素从其氧化物中还原出来了(也包括一部分的Al).

镁处理后钢中夹杂物的成分变化,有力地证明了课题开发的含镁合金体系适用于熔炼超高强度钢300M 过程的镁处理实验过程.

图6 镁处理前典型夹杂物的形貌和成分Fig.6 Morphology and composition of the typical inclusions before Mg treatment

图7 镁处理后典型夹杂物的形貌和成分Fig.7 Morphology and composition of the typical inclusions after Mg treatment

3 结 论

(1)应用课题开发的含镁合金体系对钢液进行镁处理,无论是Ni-Mg-Fe 系含镁合金压块,还是Ni-Mg-Mo-Fe 系的含镁合金压块,镁的收得率都远远超过了预设的5%,镁的溶解量基本达到稳定状态.

(2)加入合金压块后,坩埚熔池内S 的质量分数降低明显,镁处理保持了较稳定的脱硫率,8炉镁的脱硫率在24%~46%之间.

(3)镁处理后钢中的全氧质量分数w[T.O]降低明显,镁的加入起到显著的脱氧效果.

(4)经过镁处理后,钢中的夹杂物成分变化明显,单相的Al2O3和MnS 夹杂物基本消失,取而代之的是大量的MgS 或者MgO 为核心的夹杂物,有些外面包裹着MnS 形成复合产物;或者是以MgO·Al2O3尖晶石为核心,外面包裹着低熔点MnS 的复合夹杂物.

[1]Yang J,Yamasaki T,Kuwabara M.Behavior of inclusions in deoxidation process of molten steel with in situ produced Mg vapor[J].ISIJ International,2007,47(5):699-708.

[2]Takata R,Yang J,Kuwabara M.Characteristics of inclusions generated during Al-Mg complex deoxidation of molten steel[J].ISIJ International,2007,47(10):1379-1386.

[3]Isobe K.Effect of Mg addition on solidification structure of low carbon steel[J].ISIJ International,2010,50(12):1972-1980.

[4]Yang J,Kuwabara M,Sakai T,et al.Simultaneous desulfurization and deoxidation of molten steel with in situ produced magnesium vapor[J].ISIJ International,2007,47(3):418-426.

[5]Zhu K,Yang Z G.Effect of magnesium on the austenite grain growth of the heat-affected zone in low-carbon high-strength steels[J].Metallurgical and Materials Transactions A,2011,42A:2207-2213.

[6]Liu L,Xiao L,Feng J C,et al.The mechanisms of resistance spot welding of magnesium to steel[J].Metallurgical and Materials Transactions A,2010,41A:2651-2661.

[7]Ge H L,Youdelis W V,Chen G L.Effect of interfacial segregation magnesium high carbon(18% Cr)cast steel[J].Material Science and Technology,1989(5):1207-1211.

[8]Yu Y G,Fu J,Wang A R,et al.Effect of Mg on mechanical properties of 35CrNi3MoV steel[J].Journal of Materials Science and Technolog,1998,14:104-108.

[9]Fu J,Yu Y G,Wang A R,et al.Inclusion modification with Mg treatment for 35CrNi3MoV steel[J].Journal of Materials Science and Technolog,1998,14:53-56.

[10]Yang J,Zhu K,Shen J G,et al.Improvement of steel cleanliness by deoxidation with Mg vapor[C]//Proceedings of the 4# International Conference on Continuous Casting of Steel in Developing Countries.675-680.

[11]Kim H S,Chang C,Lee H.Evolution of inclusions and resultant microstructural change with Mg addition in Mn/Si/Ti deoxidized steels[J].Scripta Materialia,2005,53:1253-1258.

[12]Saxena S K.Refining reaction of magnesium in steel at steelmaking temperature[C]//Proceedings International Symposium on the Physical Chemistry of Iron and Steelmaking.Conference of Metallurgists Toronto,1982:VII 17-22.

[13]王恒,知水.镁系合金在钢水精炼中作用的研究[J].钢铁研究学报,1989(S):21-30.

(Wang H,Zhi H.Study on the potential of magnesium-containing alloys in refining treatment of liquid steel[J].Journal of Iron and Steel Research,1989(S):21-30.)

[14]欧阳德刚,王庆方,刘守堂.KR 脱硫搅拌器的技术现状与发展方向[J].武钢技术,2005,43(5):55-58.

(Ouyang D G,Wang Q F,Liu S T.Present conditions and trend of technological development about stirring devices of KR desulphurization[J].Wuhan Iron and Steel Corporation Technology,2005,43(5):55-58.

[15]Tomita Y.Improved fracture toughness of ultrahigh strength steel through control of non-metallic inclusions[J].Journal of Materials Science,1993,28(4):853-859.

[16]Tomita Y.Effect of sulphide inclusion shape on plane-strain fracture toughness (KIC)of heat-treated structural low-alloy steels[J].Journal of Materials Science,1990,25(2A):950-956.

[17]马鹏程,刘涛,袁磊,等.Y2O3对烧结镁砂致密性的影响[J].材料与冶金学报,2013,12(3):173-176,202.

(Ma Pengcheng,Liu Tao,Yuan Lei,et al.Effect of yttria on densification of sintered magnesia[J].Journal of Materials and Metallurgy,2013,12(3):173-176,202.)