卫星真空热试验倾斜姿态模拟装置的设计

2015-12-23李日华袁伟峰高庆华裴一飞

李日华,袁伟峰,高庆华,裴一飞

(北京卫星环境工程研究所,北京 100094)

0 引言

探月工程三期项目中,为了在模拟月球1/6 重力加速度的等效环境中验证月球表面坡度对两相流体回路和可变热导热管等星上部件性能的影响,提出了热试验中对整星倾斜姿态的模拟要求。为满足上述要求,须研制一套月球探测器倾斜姿态模拟装置。真空、低温环境将对该装置的运动机构产生不利影响:1)装载了探测器的装置在真空低温环境中作低速运动时,运动机构容易发生冷焊现象;2)在真空低温环境下若润滑不当,则会导致运动副间摩擦发热,造成机构运动困难甚至卡死。此外,探测器的结构尺寸和质量很大,要求模拟装置有很大的承载能力和刚度,否则结构变形又可能导致运动失效[1-5]。

迄今为止,国内外有关运动机构在真空热试验中的应用公开报道比较少,没有可直接借鉴的成果。结合北京卫星环境工程研究所的相关工程经验,针对上述问题,本文对月球探测器倾斜姿态模拟装置开展分析、设计与研制。

1 方案设计

1.1 技术指标要求

1)探测器包络尺寸为5000 mm×5000 mm,其重量为4500 kg;

2)模拟倾角范围±3°,精度优于0.1°;

3)真空度<10-4Pa,工作环境温度100 K;

4)对热沉背景的遮挡率要<0.2;

5)严格控制材料出气对真空度的影响。

1.2 机构运动方案设计

倾角模拟装置的常用机构型式有并联机构、偏置正弦机构、曲柄滑块机构和曲柄摇块机构[6-7]。下面对它们在真空热试验中的适应性进行分析比较,最终给出选择结果。

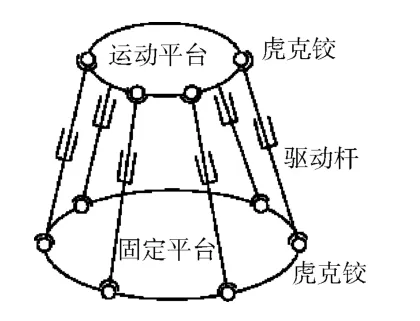

1)Stewart 型并联机构方案

Stewart 型并联机构(见图1)具有刚度大、结构紧凑、工作空间大的优点;但其控制算法复杂,运动具有耦合性和奇异性[8]。真空低温环境下,机构铰链运动间隙保证难度大,摩擦阻力较大,对背景热流影响大,可靠性设计难度高,真空热试验中适应性相对较差。

图1 Stewart 型并联机构 Fig.1 Stewart parallel mechanism

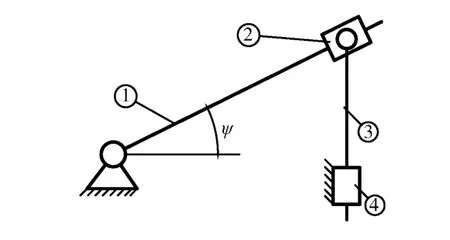

2)偏置正弦机构方案

方案为四杆机构的变形结构(如图2所示),含有2 个移动副,2 个转动副,其中1 个移动副是螺旋移动副。

图2 偏置正弦机构 Fig.2 Offset sine mechanism

在机构中,探测器(包含外热流模拟装置)安装在连架杆上,螺杆为主动件,连架杆为从动件。当螺杆做往复直线运动时,螺杆头部的滑块副做往复直线运动,从而推动连架杆旋转,实现探测器对倾角模拟的要求。

此结构中,由于同时存在2 个移动副,在真空低温环境下,其摩擦系数较大(根据手册,真空环境下不锈钢之间的滑动摩擦系数为1.22~3),使得整个机构的传递效率较低。螺杆在使用中,一般不承受侧向力,但在此结构中,从整个机构的受力情况分析来看,存在比较大的侧向力。

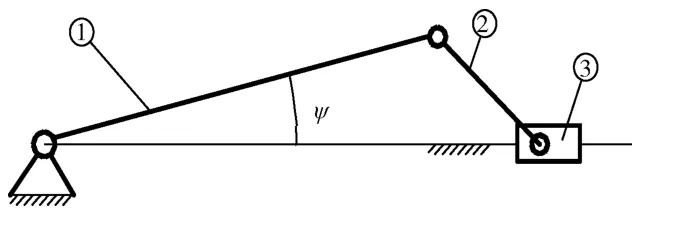

3)曲柄滑块机构方案

方案(如图3所示)中有1 个移动副(丝杠螺旋副),3 个转动副,丝杠固定在机架上。

图3 曲柄滑块机构 Fig.3 Slider-crank mechanism

在机构中,探测器安装在连架杆上,丝杠的螺母为主动件,连架杆为从动件。螺母沿丝杆做往复直线运动,从而带动连杆推动连架杆旋转,实现倾角调节的目标。

由于此机构在相同的行程下实现的传动角ψ较小,为了达到所要求的倾角范围,则丝杠的长度及整个机构的高度须增大,而这受到真空容器空间尺寸的限制,难以满足要求;况且,若丝杠长度和机构高度过大,则在真空低温环境下的变形会改变导轨配合间隙和运动精度,从而影响传动的可靠性。

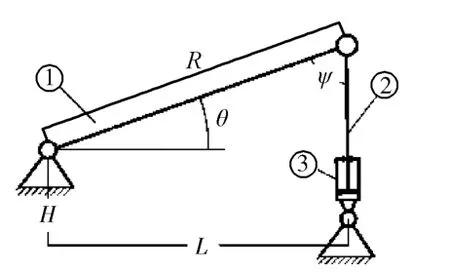

4)曲柄摇块机构方案

曲柄摇块机构(如图4所示)主要由L 型机架部分、连架杆、螺旋升降机机箱以及滚动铰链组成。步进电机带动螺旋升降机机箱内的涡轮蜗杆副做旋转运动,涡轮同时作为螺旋副的螺母,使蜗杆沿机箱做往复直线运动;同时机箱也绕固定在机架上的铰链旋转,推动连架杆旋转,从而实现姿态模拟的目标。

图4 曲柄摇块机构 Fig.4 Crank-rocker mechanism

相对于上述几种倾角模拟机构,此机构中螺旋升降机既做摆动又做直线运动,在相同的行程下实现的传动角ψ比较大,因此占用空间小,传动链较短。另外,涡轮蜗杆副具有自锁功能,升降机只受轴向力,螺旋副的受力状态较好,结构简单、可靠性高。

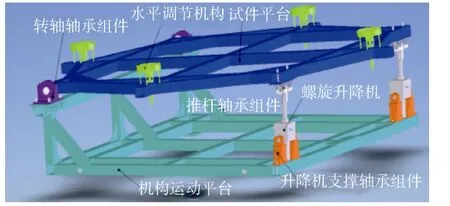

考虑到负载和角度控制精度需要,实际中采用了双曲柄摇块机构同步推动的方案,其结构如图5所示,主要由L 型机架、2 组螺旋升降机及驱动电机、探测器转动平台(包含旋转长轴)、4 组升降机支撑轴承座、2 组升降机推杆轴承座和2 组转轴轴承座(内装调心辊子轴承)等组成。

图5 探测器倾斜姿态模拟装置结构示意图 Fig.5 Structure of spacecraft inclined posture simulation device

1.3 真空低温环境下机构适应性分析及设计

传动机构对温度和润滑要求较高。在真空热试验中,为了适应真空低温环境的要求,常用处理方法是将传动机构放置在充满大气的密封箱内进行温控。如美国在开展Apollo 服务舱的真空热试验时,为了模拟月夜期间接近于零的外热流,需要把外热流模拟装置迅速移开。该移动机构采用了齿轮密封箱,并内充温控的大气。

真空动密封常用方式有真空橡胶密封和磁流体密封[9],其中橡胶密封为接触式密封,密封环容易磨损。磁流体密封要附加导磁装置,尺寸较大。考虑真空热试验中机构长时间运转以及对背景热流的要求,本文机构中没有选用磁流体密封方式。

由于倾斜姿态模拟装置整体工作在真空低温环境下,考虑环境适应性要求,将采取以下措施: 1)一般电机在真空低温下易卡死,且运行中的发热主要靠辐射传热,热量不易散出,因而不能长时间工作。为此,需要选用可在真空低温下长期工作的电机,如可直接使用的真空低温电机,但需要根据要求定制,周期长而且成本高[10];另一种应对措施是对现有电机进行适应性设计,即首先对电机进行去油处理,其次采用极压真空润滑脂,并对电机表面粘贴薄膜加热器及包覆多层隔热组件,最后建立电机的热传递模型,求解后采用相应的算法进行温控。

2)螺旋升降机机箱内有涡轮蜗杆副,可采用电机类似的适应性设计方法,使螺旋升降机可以在真空低温下工作。

3)整个倾斜姿态模拟装置中丝杠推杆以及铰链副等不能采用温控措施的运动部件,可以采用热变形误差补偿修正技术建立温度与机构热变形之间的关系,以便消除高低温环境下机构热胀冷缩带来的误差,并对其运动间隙进行特殊设计以适应低温下的变化[11-12]。例如当模拟倾斜角度达到最大时,蜗杆伸出端处于100 K 的冷背景中,而箱内的涡轮处于正常工作温度范围,则容易产生变形而影响传动精度。为此应建立升降机的温度场模型,计算运动间隙变化量,对热变形误差进行补偿修正,使机构满足运动精度要求。例如,对于滚动轴承,可设计非标的游隙组以防止低温下运动间隙变小而被卡死。

4)对于不能温控的运动部件,可在运动副上涂抹二硫化钼进行润滑或对表面作硬化处理,或对运动副采用不同的材料,以减小摩擦,防止冷焊[13]。对于运动铰链,考虑特别是在重载情况下滑动轴承的启动摩擦力矩相对较大,可采用滚动轴承。

5)在双曲柄摇块机构中,升降机机箱内的温度控制在0℃左右时,其传动效率约为0.13。对于4500 kg 的负载,按机构传动角ψ=90°计算,则驱动电机输出转矩约为31 N·m。为保证角度模拟精度,电机须选用步进电机或者伺服电机。电机的额定转矩一般都在50 N·m 以下,为保证一定的安全裕度,一般要求其额定输出转矩应大于所需转矩的2 倍(62 N·m)以上。若选择1 台电机,则电机的体积很大,会影响背景热流。因此,方案设计时采用了2 台螺旋升降机同步联动的方式。

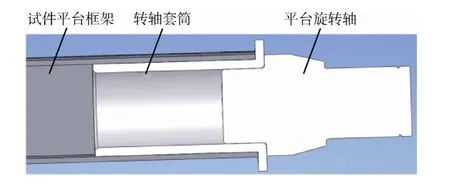

6)倾斜姿态模拟装置中的转动平台(连架杆)是一个方形框架结构,由方形不锈钢管焊接制成,框架的一边是转轴,其长度4000 mm 左右,设计时采用轴套+轴头的型式进行加工,即框架主体加工完成后,轴套装入钢管的两端,整体镗孔后再装入轴头,然后把框架与轴头轴套焊为一个整体,其结构如图6所示。

图6 平台转轴结构示意图 Fig.6 Structure of rotating shaft

同时,转轴的轴承座为分体式,采用调心圆柱 辊子轴承和固定-游动支撑方式,以上结构型式不仅保证了转轴的同轴度、运动平台的装配精度,而且低温环境下补偿了转动平台因热变形及制造安装误差所引起的长度变化,消除了相应的附加热应力。

2 结构参数优化及同步运动设计

2.1 倾角模拟机构优化设计

根据上述分析与计算结果,为满足真空容器空间尺寸限制以及设备安全性的要求,2 个升降机必须保持同步,且驱动电机的输出转矩必须大于任一位置时机构产生的阻力矩。因此,必须对机构的参数进行优化,并选择合适的控制方式。

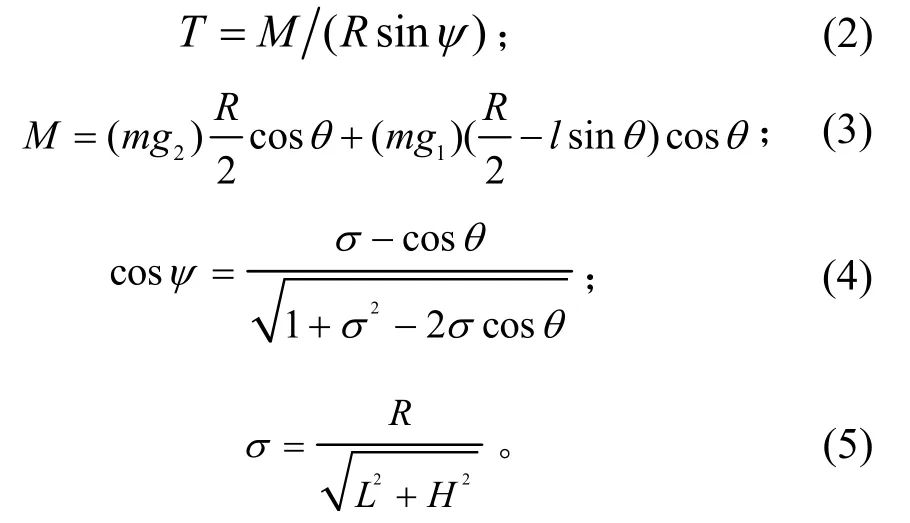

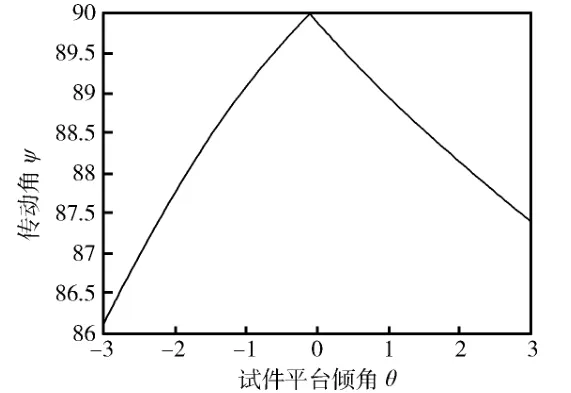

参数优化设计的目标函数为

式中:T为螺旋升降机的推力;TM为螺旋升降机丝杠所能提供的最大推力。

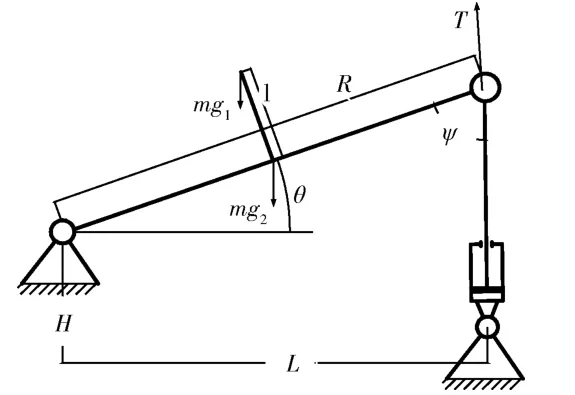

相应地,对倾斜姿态模拟装置进行受力分析,如图7所示。

图7 机构受力简图 Fig.7 The force on the mechanism

根据受力分析以及机构运动时各部分的几何关系建立以下方程式:

式中:M为螺旋升降机克服机构旋转的阻力矩;R为连架杆的长度;l为整星以及外热流模拟设备的质心距离连架杆的高度;ψ为传动角;σ为连架杆长度与两固定铰链连线长度的比值;θ为整星姿态的调节倾角;L为机构两固定铰链的水平长度;H为机构两固定铰链的竖直高度。

由以上公式可以得出目标函数的具体形式,R一般由探测器以及外热流模拟设备的尺寸决定,因此优化目标函数是3 个独立变量L,H,θ的函数。同时考虑真空容器空间限制对机构尺寸构成的约束,根据倾斜姿态模拟装置对模拟角度的要求,可建立以下优化数学模型:

该优化问题是一个带约束的非线性优化问题,求解方法有很多,例如遗传算法、序列二次规划法,或者利用MATLAB 进行编程直接求解。由于目标函数是ψ的单变量函数,因此求得传动角ψ的分布区间即可确定曲柄摇块机构相应的几何参数。

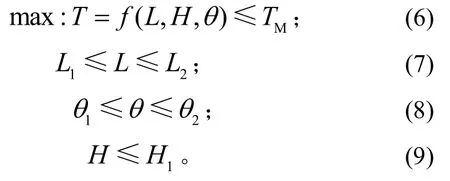

结合热试验真空容器情况,为了实现±3°的模拟倾角,取R=3300 mm,H<1000 mm。考虑真空容器空间尺寸限制以及探测器尺寸,则有3000 mm<L<4000 mm;对于4500kg 的负载,TM为23 000 N。将以上约束条件代入MATLAB 程序,得到ψ的分布如图8所示。

图8 传动角ψ 分布图 Fig.8 Transmission angle distribution

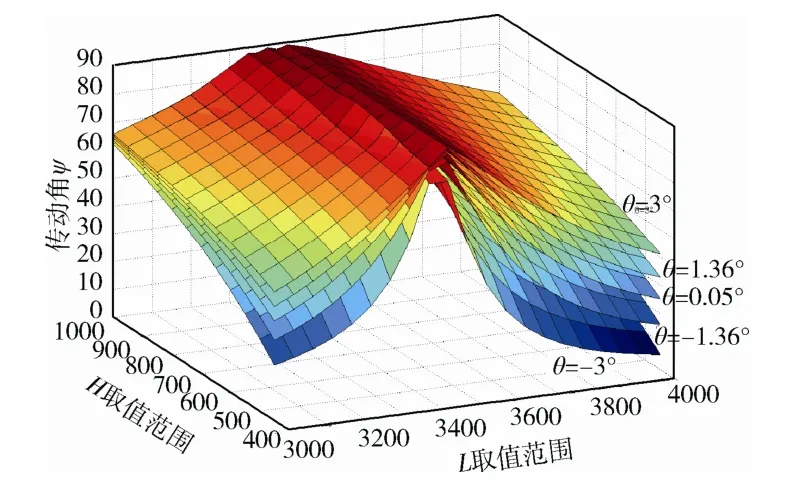

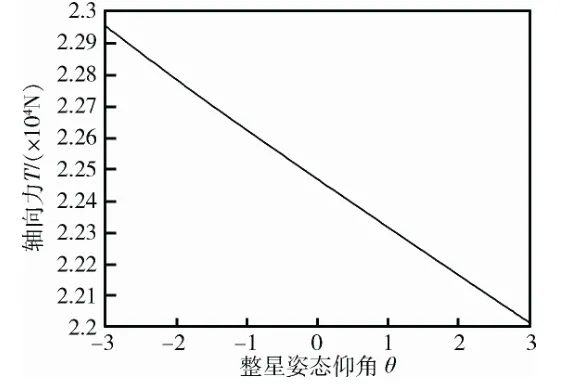

由图8可知,根据ψ求出的多组非劣解,都可满足使用要求,其分布为当随L取值一定时则呈现类似于抛物线对称分布,同时传动角随着H的增大而增大,并在L=[3400 mm,3600 mm]区间取值最大。一般地,ψ越大时,传动越省力,效率越高;反之,即使负载不大,转动也需要很大的推力。因此,最终确定L=3430 mm,H=580 mm,此状态下随着倾角θ的变化,传动角ψ的变化如图9所示。当ψ在[86.1°,89.9°]之间,升降机丝杠轴向力T随θ的增大而减小,如图10所示,推力范围在[22 kN,23 kN]之间。

图9 传动角ψ 随转动平台倾角θ 变化 Fig.9 Transmission angle distribution with inclination of rotating platform

图10 轴向力T 随转动平台倾角θ 变化 Fig.10 Axial force distribution with inclination of rotating platform

2.2 双轴同步运动设计

目前,保持多电机同步有机械式和电气式2 种措施。机械式措施一般靠大功率电机带动多个执行机构实现,控制简单,但其结构复杂,容易引起振荡现象。在真空热试验中,由于引入了额外传动环节,使系统的可靠性降低,因此本项目中采用了电气同步控制方式[14]。

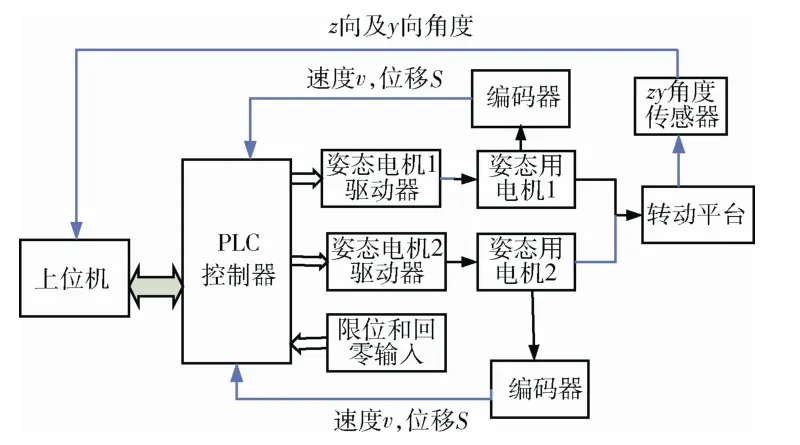

电气同步控制方式的控制系统主要由工业上位机、PLC(西门子S7-200 系列CPU226)、步进电机(和利时 130BYG350FH)以及驱动器(SH-30806N)、编码器、角度传感器等组成,其控制框图如图11所示。上位机进行人机界面的交互操作,进行参数设定以及运行状态的显示。PLC控制各个运动的实现,通信接口为RS485。同时引入极限位置的限位控制(如行程开关),以防止运动越位。

要实现两轴同步运动,必须实现两轴启动同步、停机同步、速度同步以及加速度同步。项目中采用DDA 直线插补实现两轴的同步控制,其次是对机械结构进行优化以保证同步。步进电机、驱动器、螺旋升降机以及相应的轴承都选用同样规格,设计与装配时,保证升降机蜗杆的刚度、2 个蜗杆之间平行度以及蜗杆与转动平台之间的垂直度等要求。

图11 同步运动控制框图 Fig.11 Control diagram of synchronous movement

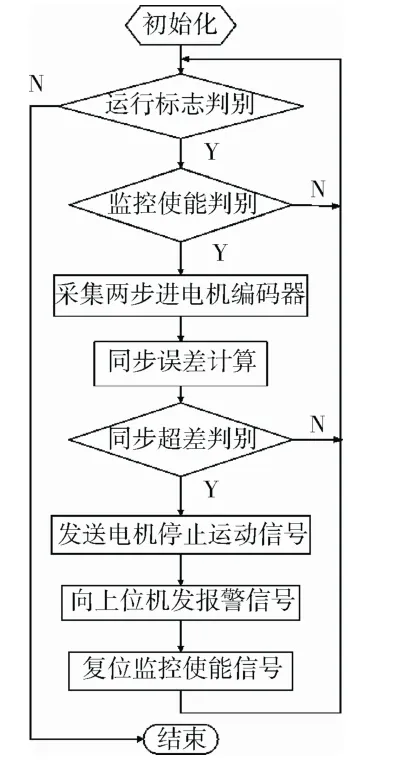

为防止2 个蜗杆出现同步超差,利用西门子S7-200PLC的高速计数模块采集2 个步进电机的编码器信号,对两者的同步误差进行实时监测。如果发现超差,则发出停机信号,同时向上位机发送一个同步超差事件信号。超差解决恢复前,PLC 暂停同步超差检测;升降机的蜗杆同步超差调整完成后,工控机向PLC 发送一个同步超差监控恢复信号[15]。其具体流程如图12所示。

图12 PLC 同步超差监控流程图 Fig.12 PLC monitoring flow of synchronous over-error

3 安装调试与试验验证

根据上述分析结果,对倾斜姿态角模拟装置进行了设计和研制,最终的设计结果为:外包络尺寸5000 mm×5000 mm×1100 mm;角度模拟范围±3°,精度0.005°;最大负载能力超过5 t。在进行真空热试验时,其水平度达到1/1000,按照倾斜姿态模拟装置的尺寸,相应的在探测器安装面上的直线度为5 mm。

针对焊接应力与变形、机构整体误差超过规定值以及对两轴同步运动的干扰等问题,在调试安装的过程中采用以下3 项调整措施:

1)利用水平仪分别对转动平台长轴轴承座、 升降机机座轴承座安装后的水平度进行测量,并采用不同厚度的隔热垫片进行调整,使轴承座的垂直度、平行度和高度符合要求。2)由于机构焊接变形以及运动间隙使蜗杆的零点位置改变,导致升降机受力不均和电机发热。为解决这些问题,又设计了二轴单独运动模式,并通过水平仪与轴承盖涂色检查相结合的方法,对蜗杆位置分别进行调整,使它们的同步性满足要求。3)在倾斜姿态模拟装置与探测器的安装处,增加可以单独调节高度的托盘,对整套装置的水平度进行辅助调整。

经过上述安装调试,装置满足了各项技术要求。在真空度<10-4Pa、温度 100 K 的使用环境下,装置分别经受了210 天的“嫦娥三号”真空热试验和30天的“嫦娥五号”真空热试验的验证考核,整个真空热试验期间运行零故障,确保试验任务圆满完成。

4 结论

本文在月球探测器倾斜姿态模拟装置的设计、研制和安装调试中获得如下结论:

1)曲柄摇块机构具有结构简单、受力状态好、传动效率高的优点;2)为了保证运动部件可靠运行,有必要采用温控、真空润滑以及热变形误差补偿等环境适应性措施;3)结构对称性设计、DDA直线插补和PLC 高速计数模块等防超差措施对于双轴同步运动的实现至关重要。

(References)

[1] 黄本诚,马有礼.航天器空间环境试验技术[M].北京: 国防工业出版社,2002: 7-16

[2] 古乐,王黎钦,李秀娟,等.超低温环境固体润滑的发展现状[J].摩擦学学报,2002,22(4): 154-161 Gu Le,Wang Liqin,Li Xiujuan,et al.Research status of cryogenic solid lubrication[J].Tribology,2002,22(4): 154-161

[3] 郑兴林,马龙.空间环境下的三维运动模拟器设计与应用研究[J].航天器环境工程,2009,26(5): 442-446 Zheng Xinglin,Ma Long.Design and application of three-dimensional movement simulator under space environment[J].Spacecraft Environment Engineering,2009,26(5): 442-446

[4] 赵问银,孙秋生,刘祥鸿.低温液氮泵主轴材料的性能试验研究[J].深冷技术,2005,16(2): 20-22 Zhao Wenyin,Sun Qiusheng,Liu Xianghong.A study of performance test for materials used for the main shaft of a cryogenic liquid pump[J].Cryogenic Technology,2005,16(2): 20-22

[5] 谭维炽,胡金刚.航天器系统工程[M].北京: 中国科学技术出版社,2009: 148-162

[6] 陈列民.航天器结构与机构[M].北京: 中国科学技术出版社,2005: 331-352

[7] 机械设计手册编委会.机械设计手册(新版)[M].北京: 机械工业出版社,2004: 13.11-13.212;20.3-20.318;29.3-29.21

[8] 伞红军.新型五轴并串联机床运动学分析与结构参数设计[D].哈尔滨: 哈尔滨工业大学,2009: 2-15

[9] 王顺英.真空正压结构转轴密封结构设计与分析[J].真空,2012,49(9): 10-13 Wang Shunying.Structural design and analysis of shaft seal under both vacuum and high pressure[J].Vacuum,2012,49(9): 10-13

[10] 王侃,谢志江,王世耕,等.超净环境下垂直升降机构的设计[J].机械设计与制造,2009(1): 20-23 Wang Kan,Xie Zhijiang,Wang Shigeng,et al.Structural design of vertical lift in super-clean environment[J].Machinery Design &Manufacture,2009(1): 20-23

[11] 黄其圣,张勇,胡鹏浩,等.温度变化对机械零件配合精度的影响[J].机械设计,2001,18(3): 45-47 Huang Qisheng,Zhang Yong,Hu Penghao,et al.The influence of temperature variation on the fitting accuracy of machine elements[J].Journal of Machine Design,2001,18(3): 45-47

[12] 胡鹏浩,费业泰,黄其圣.考虑受热和受力变形的公差与配合设计[J].应用科学学报,2000,18(2): 153-155 Hu Penghao,Fei Yetai,Huang Qisheng.Tolerance and fit design in consideration of thermal and assembling deformation[J].Journal of Applied Sciences,2000,18(2): 153-155

[13] 王永滨,朱映远,刘宏.蜗轮传动空间润滑研究[J].机床与液压,2009,37(12): 21-23 Wang Yongbin,Zhu Yingyuan,Liu Hong.Research on the adaptability of space environment about worm gears[J].Machine Tool &Hydraulics,2009,37(12): 21-23

[14] 李江全.计算机控制技术与组态应用[M].北京: 清华大学出版社,2013: 19-45;238-267

[15] 王亚军,陈东升.双电机驱动升降机构运动实时同步控制技术[J].组合机床与自动化加工技术,2009(9): 60-63 Wang Yajun,Chen Dongsheng.Application techniques on real-time synchronize motion control of elevating mechanism driven by two servomotors[J].Modular Machine Tool &Automatic Manufacturing Technique,2009(9): 60-63