影响设备安装精度的航天器结构 因素及优化措施

2015-12-23刘建新

刘建新

(北京卫星环境工程研究所,北京 100094)

0 引言

航天器结构是指一个为航天器本体提供构型,承受和传递载荷,并保持一定刚度和尺寸稳定性的部件,是航天器的主体骨架。它既为航天器上其他分系统提供支撑、安装接口,使航天器各分系统的设备以及电缆、管路、防护材料等附属物体和器件能够与结构体本身集成为一个完整的器体,也为运载火箭和地面操作设备等提供各种接口关系和连接形式。在地面操作、运输、发射、空间运行、返回的全寿命周期的过程中,航天器结构要能承受振动、冲击、加速度、温度梯度等多方面的载荷[1]。早期的航天器结构简单,基本上采用的是金属壳体薄壁结构。随着航天器功能需求的不断增加,材料工艺与设计手段的不断发展,航天器结构形式逐步向构型复杂,质量载荷比小,尺寸容积变大,刚度、强度、稳定性更高的方向发展[2]。按照结构形状及传递载荷性质分类,目前我国航天器的结构可以分为中心承力筒及箱板结构、密封壳体结构、杆系结构(也称桁架结构)、箱形板式结构和组合式复杂结构。除此之外,根据飞行任务及性质不同,还有空间太阳能发电站大型桁架结构、空间太阳帆充气结构、航天飞机结构、机械物理性能可变化的智能结构等,这些先进的结构因为没有实际在研,故不在本文的讨论范围之列。

航天器上有安装精度要求的设备为姿态控制及推进装置(如星敏感器、太阳敏感器、陀螺、 动量轮、10 N 发动机等)、有效载荷设备(如相机、天线等)以及某些执行机构(如太阳电池阵驱动器、天线展开机构、空间机械臂、月壤钻取机构等)。根据任务特点,设备相对航天器本体结构的位置和姿态6 个自由度要达到规定的技术要求,某些高精度设备要求姿态精度达到1′以内,位置精度达到 0.1 mm。由于卫星的结构特点(多为复合材料或薄壁结构),不可能提供较多的机械安装基准(事实上,结构本身大多只能提供安装孔位和一个安装面),即设备在航天器结构上的安装是“不静定”的,因此需要在航天器总装集成期间对设备进行测量调整,使其在飞行任务期间能够保持精确的位置和姿态关系,确保为航天器提供精确的姿态测量数据以及对任务目标进行精确的指向遥感及观测。但根据历次型号的飞行总结,某些设备的精度遥测数据与地面测量值有一个较大的偏差,这是因为:在轨的精度数据误差是各阶段、各类误差的累积,不但与航天器本体结构刚度、强度、稳定性、设备工作特性有关,而且与姿轨控系统本身精度、遥测及测控系统精度有关。

航天器在研制、发射、在轨运行期间,要经历各种环境,承受各种载荷,不同环境对结构精度和设备安装精度产生影响的机理、影响的效果都不尽相同。本文总结了各型号航天器研制过程中影响设备安装精度的共性问题,分析了空间环境、航天器总装集成、结构部装以及加工制造对航天器结构的影响因素,提出基于设备装配精度的结构设计要素,以供后续航天器结构设计、总装设计及总装测量测试借鉴。

1 空间环境对航天器结构精度的影响及应 对策略

1.1 影响因素

在轨空间环境对航天器结构精度保持有重要影响。航天器的轨道环境包括工作环境和空间环境。工作环境指航天器在执行任务期间产生一系列动态事件时的环境,如舱段分离时火工锁爆炸解锁产生的冲击、太阳电池阵或天线展开产生的冲击、变轨发动机点火产生的冲击和羽流等。它们的干扰力虽然不是很大,但是有可能与控制系统的某些设备响应基频吻合而产生力学耦合现象,从而使控制 系统产生不可接受的误差[3]。空间环境与航天器的飞行任务密切相关,近地空间环境包括:真空、热辐射、带电粒子辐射、紫外辐射、原子氧、空间碎片或微流星体、磁场、重力场[4],不同轨道高度空间环境不尽相同,对航天器结构造成不同的影响,从而不同程度地影响设备安装精度。

1)振动与噪声环境

在发射阶段,航天器结构要承受来自运载火箭的各种载荷,包括振动与噪声载荷、加速度载荷和分离产生的冲击载荷等。其中,振动与噪声载荷可能会与航天器结构或设备的基频响应产生力学耦合现象;当火箭发动机点火不同步时或火箭跨声速形成脉动的最大气动载荷时,航天器结构会受到振动的横向载荷等。这些载荷均会影响航天器结构的强度、刚度和稳定性。

2)真空和热环境

航天器在轨运行时的高真空环境可使非金属、复合材料产生出气现象,使材料产生翘曲变形;密封结构的航天器在真空环境下会因内外压力差而导致舱体结构应力增大,进而产生变形。在轨航天器处在一个太阳辐照与地球阴影区间运行的温度交变环境中,温差可达到±100 ℃以上,处于这样一个交变温度场中,航天器结构材料会产生热变形。航天器结构材料和舱体结构的变形均会影响安装于其上的仪器设备的安装精度。

3)微重力环境

航天器上安装质量较大设备的部位或设备安装较集中的结构部位在地面时会由于重力的影响而产生弹性变形,在空间微重力环境下,这些结构的弹性变形有所恢复,会影响其上设备的安装精度。

4)空间辐射及原子氧

空间带电粒子会对航天器本体及设备产生各种辐射效应,与卫星本体产生物理化学反应[5],从而使航天器本体结构的物理力学性能变化,自然也会影响结构精度;原子氧会对航天器的表面材料产生侵蚀损害,降低结构的强度和刚度,影响结构精度。

1.2 解决措施

航天器发射、空间在轨运行时脱离了人工干预,其结构性能取决于已设计的要素。但在航天器的研制与总装集成阶段,则可通过相关试验,改进、 加强设计来提高结构的刚度、强度和稳定性,更好地为星上设备安装精度提供可靠性保证。具体解决措施有:

1)考虑到发射时各种载荷的影响,针对不同型号航天器,应加强与运载的协调和试验验证与分析,保证航天器结构刚度、强度、稳定性符合要求[6-7]。

2)对于真空环境下因出气而导致材料的变形,解决措施之一是在复合材料结构壁板上钻通气小孔,使夹层结构的内部芯格与外部通气,来消除出气现象。

3)对于真空环境下航天器密封结构因压力差而导致的变形,可在地面预先往结构内充0.5 个大气压的气体以减小航天器结构在轨的内外压差。

4)对于空间交变温度产生的热应力和热变形,应加强膨胀系数与循环次数的相关技术研究[5,8],并在结构设计时予以考虑。

5)对于微重力环境造成结构弹性变形的恢复,可在结构重点部位安装一个“微重力”测量基准,把空载(未安装设备时)状态下的测量数据与满载(已安装其他设备)状态下的测量数据进行比对,而后在实际调整时进行偏差补偿,这样会部分消除微重力的影响。

6)对于空间辐射环境给航天器表面材料和结构造成的损伤,则需进一步对其损伤机理进行分析,加强航天器表面材料和结构防护设计研究,在航天器结构表面安装防护材料以及进行表面工程的处理。

2 航天器总装集成对结构的影响及应对措施

对于高精度要求的设备,在总装集成阶段应测量调整到位,为此,先要在结构部装结束后安装一个测量基准。测量基准代表了航天器本体结构的设计基准,是后续设备安装测量时的基础,因此一定要将其安装在航天器结构刚度最好的部位。对于中心承力筒结构,一般安装在结构底板紧靠承力筒下框部位;对于密封结构,则安装在刚性最好的大底或大梁上。

2.1 设备安装精度的偏差产生原因分析

因为航天器结构不可能是绝对刚体,设备安装精度在航天器不同技术状态下会有一定偏差,根据型号研制的历史经验,其共性问题可以归纳为如下几点:

1)某些设备的在轨遥测数据与地面段总装测量的数据有一定偏差,最大可达0.2°。

2)航天器在总装集成期间的不同技术状态,如开舱合舱前后、空载状态与满载状态、单舱状态与多舱对接状态、充气加压前后(对于密封结构而言),精度测量数据有一定偏差,最大可达7′~9′。

3)航天器在总装期间设备会因频繁拆装操作而影响测量基准及高精度设备的调整,故需在一定阶段进行测量基准的重新校核。

我国航天器虽发生过个别型号设备支撑件局部强度不够的现象,但本体结构均很稳定,经过历次地面试验验证,航天器力学振动试验前后、热试验前后、大型附件(如太阳电池阵)安装前后、运输前后等状态,其精度测量数据一致性较好。

设备安装精度偏差产生的原因显然与结构(包括航天器本体结构、次级结构、设备本身的结构)的刚度、强度、稳定性有关。这些偏差不可能完全消除,但可以通过定性定量归纳总结偏差规律、优化装配工艺、优化结构设计、科学规划测量方案及数据处理来尽量减小偏差或消除其影响,这对提高航天器性能,更好地完成飞行任务具有十分重要的意义。

2.2 对复合材料的碳纤维承力筒及铝芯蜂窝板结 构的影响因素及应对措施

2.2.1 影响因素 主结构为复合材料的碳纤维承力筒及铝芯蜂窝板的航天器,设备精测数据偏差较大的情形一般出现在两种情况下:一是结构舱板打开状态与合拢状态;二是仪器设备集中安装前与集中安装管路、电缆及其他设备后。这说明主结构变形受装配应力及重力作用的双重影响,其中的机理可以归纳为:

1)受结构材料本身刚度的局限,增强结构刚度取决于对结构复合材料设计和制造工艺的进一步提高,在空间微重力环境下,由结构载荷的重力作用产生的弯矩会消失,这有利于减小结构形变。

2)若结构尺寸精度、装配配合精度不够则会产生应力变形。复合材料的结构连接点处的铝合金 或钛合金材料预埋件会在蜂窝板内受到拉、压、剪切、弯矩作用力,安装于结构板侧壁的仪器设备使结构板弯曲,这些因素均会产生结构应力,使结构变形。

3)为满足安装在航天器舱内设备的精测需要,常在结构板上开孔,以便测量仪器观测。这些孔显然会对结构刚度和强度产生一定影响。

2.2.2 应对措施

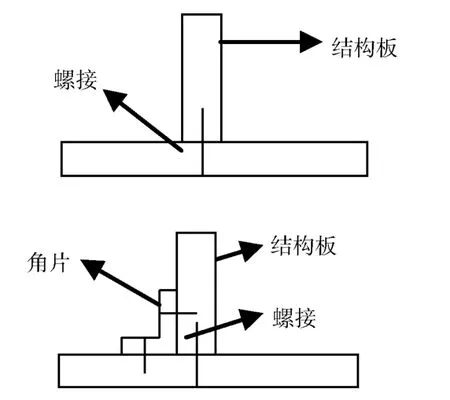

1)优化结构连接强度和刚度设计。为增强结构连接刚度,可以改进结构连接设计,例如在结构连接拐弯处加装加强筋,将结构连接的弱约束变为强约束,如图1所示。

图1 结构连接加强 Fig.1 Component joint reinforcement

2)为避免开孔对结构的影响,在进行仪器设备安装布局设计时,应通过光通路分析,采用合理布局,或者改变被测设备上测量基准的安装位置以避免开孔;对于必须开的孔,可以考虑填埋光学玻璃组件以增大开孔处的连接刚度和强度。

2.3 对金属壳体或组合形式结构的影响因素及应 对措施

2.3.1 影响因素

主结构为金属壳体的或组合形式的航天器,其精度影响因素不尽相同。其主要体现为密封壳体加压前后状态、舱段对接前后状态结构形变较大,电缆管路及设备本身重力因素对结构形变影响则较小[9-10],原因主要有两点:一是壳体结构为回转对称体,在总装布局设计方面易于做到均匀;二是密封壳体结构受力特性与箱板式结构不同,更抗弯,剪切力相似而正压力小。

2.3.2 应对措施

1)对于航天器不同技术状态下的精度测量数据偏差,不可凭主观判断进行技术处理,要通过定性定量分析并进行试验验证找出原因,而后进行偏差修正或者在条件许可时直接修改结构。例如:“神舟三号”总装时,发现安装在返回舱大底的测量基准在密封舱安装前后的状态其精测数据偏差较大,直观感觉认为是密封舱的重力载荷使大底发生变形所致,但经过多次测试,发现问题并不能复现;经过仔细观察分析,发现连接螺钉没有加载预紧力时的数据变化并不大,由此判断并通过试验证明大底的变形是密封舱与大底的装配结合应力所致,而与密封舱结构重力关系不大。究其原因,与“神舟一号”和“神舟二号”相比,“神舟三号”受结构重量的制约,结构设计将大底侧壁结构尺寸减薄了一些致使结构刚度无法满足精测要求。当然,结构设计对其他技术要求是经过充分论证了的,但精测这一环节事先无法预知和验证,为此,只好修改测量方案,调整为以轨道舱作为整船的测量基准。2)对于密封壳体结构在加压后产生的形变,考虑到测量基准安装部位的形变与设备安装部位的形变可能是同一量级,这时不宜用常规的测量方法进行测试,可在航天器外部固定处设置一个测量基准,测出航天器在加压前后的结构形变量,设备的精度测试亦应用加压前的基准数据,但要考虑在空间环境下舱内外的压力差会减小或消失。

3)航天器结构变形可分为弹性变形和塑性变形,一般表现为在加压、热膨胀、星上设备重力作用下呈弹性变形,在装配应力作用下、动力学试验后呈塑性变形。对于结构塑性变形后星上仪器设备的测量调整,因为其形变是不可恢复的,故不需要考虑变形量;而对于弹性变形,因为形变可恢复,需测量计算出变形量,而后在实际测调过程中加以补偿和抵消,具体方法是:设星上某设备相对星体结构的初始位姿关系式为M1,结构弹性变形后的位姿关系式为M2,则变形量为Mε=M1M2-1;如果设备精度技术要求的理论值为Mt,则在调整时应参考的理论值为Mp=Mt。

3 结构部装、制造对航天器结构的影响及 应对措施

3.1 影响因素

结构部装为航天器提供一个基本的主体构架,其精度是总装阶段设备安装精度保证的前提。在结构部装阶段,不仅要保证装配连接的可靠性和结构尺寸精度的稳定性,而且应对其精度进行严格的检测和调整。这不但取决于结构连接的设计及装配的质量(包括连接孔设计和安装孔加工),而且取决于紧固件的质量,紧固件的选用必须符合相关航天标准。对于安装有精测要求的设备在预紧力和防松方面要格外予以重视。

目前航天器大多采用复合材料结构(只有密封式壳体结构采用的是金属基体+防热材料结构),最常用的是连续碳纤维复合材料。这种材料具有重量轻、强度高、刚度高以及在很大温度范围内尺寸稳定性好的结构特性,其结构制造工序包括铺层、缠绕、加热加压固化等。复合材料结构对制造缺陷特别敏感,因为这些缺陷会引起结构强度和刚度的明显降低,故应进行更严格的质量控制,重点要注意以下几个方面:1)由空气残留、分层、缺胶和其他因素引起的层间空隙或基体空隙过多;2)树脂不完全固化或者层间树脂过多或者层间结合度不合格;3)纤维破损、起皱或隆起;4)层间夹杂有多余物;5)单层主体材料方向指向不正确。

3.2 应对措施

1)紧固件的选用必须符合相关航天标准。连接孔公差必须避免紧固件工作时发生黏合、弯曲或滑移,要保证足够的螺纹啮合来承受载荷。对于有精测要求的设备的安装孔位加工,因为要在总装阶段对设备进行精度调整,紧固件将承受更大的剪切力,所以在预紧力和防松方面要格外予以重视,这时不宜使用自锁螺钉。

2)材料基体吸收的湿气会使结构尺寸发生变化,故尺寸关键的结构件必须在低湿度的环境下组装和保存。常用的基体材料环氧树脂吸湿度相对较高,目前已开发出一种吸湿度特别小的树脂(比现有树脂小40 倍以上)[11],这将大大提高材料的尺寸稳定性。

4 针对提高设备安装精度可靠性的结构优 化设计的几点建议

根据对航天器型号总装集成测试过程中共性问题的总结,在结构设计及总装设计方面给出几点建议。

1)要保证结构的刚度、强度、稳定性以满足载荷和精度方面的要求,除在结构形式、结构尺寸等方面进行设计以外,还应重视材料的选择。由于航天器结构材料在整星质量比方面有严格的限制要求,故需要研发和采用密度小和线膨胀系数小,弹性模量和强度高的材料。

2)在设备总装设计方面,尽量采用最直接的传力路线和装配关系,以最经济有效的方式保证结构的刚度和强度,并利于测量和试验分析,防止结构变形“多级传递”对结构精度产生影响;对于总装直属件次级结构,应充分考虑其刚度和基频,以防止振动和噪声环境使其产生力学耦合现象;对于安装高精度设备的结构件,在运用计算机进行优化设计时[12],应将刚度和稳定性设为主要的设计变量,将装配精度设为目标函数。

3)尽量使仪器设备重量均匀布局,让结构承受均匀载荷,这也是保证航天器质心的精度要求。由于仪器设备的工作要求以及航天器结构形式的限制,不可能做到高精度仪器设备完全均布,故在高精度仪器设备集中安装的重点部位,应考虑结构加强措施,如:对金属大底加筋、对箱板式结构加装加强连接杆,或者在制造过程中直接采用增加结构件强度和刚度的工艺措施;对于复合材料结构,其材料参数可变,可进行局部的强度和刚度性能加强。

4)根据精度保证要求制定专门的验证方案和计划,采用分析验证、类比验证、鉴定试验等各种技术手段来进行充分的设计验证,根据验证结果决定是否进行适应性修改。

5)进行故障模式及影响分析(FMEA)[9],全面分析结构产品满足性能要求的可靠性,识别所有可能的结构故障及影响,发现薄弱环节,及时采取相应的补偿或纠正措施。进行该项分析时,可按与设备安装精度有关的故障模式进行专题分析,如结构刚度偏低、稳定性不足、部件加工及装配精度未达到要求、基频低、变形大等。分析程序应按照零件、组件、结构部装、总装集成整体结构,逐级充分识别所有可能出现的故障及影响程度并制定出有效应对措施,从而提高可靠性。

(References)

[1] 陈烈民.航天器结构与机构[M].北京: 中国科学技术出版社,2005: 20-140

[2] 袁家军.卫星结构设计与分析[M].北京: 中国宇航出版社,2004: 5-12

[3] 冯纪生.结构系统.空间飞行器设计[M].北京: 航空工业出版社,1996: 45-50

[4] 王希季,李大耀.卫星设计学[M].上海: 上海科学技术出版社,1997: 84-130

[5] 王春琴.低轨道空间带电粒子分布特征与航天器安 全[C]//中国空间科学学会空间探测专业委员会第二十一届学术会议,2008: 483-488

[6] 娄汉文.载人航天器结构与机构系统[M].北京: 国防工业出版社,2003: 64-75

[7] 周正伐.可靠性工程基础[M].北京: 宇航出版社,1999: 12-14

[8] 陈烈民,沃西源.航天器结构材料的应用和发展[J].航天返回与遥感,2007,28(1): 58-61 Chen Liemin,Wo Xiyuan.The application and development of astronautic structural material[J].Spacecraft Recovery &Remote Sensing,2007,28(1): 58-61

[9] 郭欣.航天器总装过程的质量控制方法[J].航天器环境工程,2014,31(3): 332-336 Guo Xin.The quality control in assembly and integration process of spacecraft[J].Spacecraft Environment Engineering,2014,31(3): 332-336

[10] 孙刚,易旺民,代卫兵,等.航天器总装工艺流程优化的分析与思考[J].航天器环境工程,2008,25(4): 381-383 Sun Gang,Yi Wangmin,Dai Weibing,et al.Optimization of spacecraft assembling process[J].Spacecraft Environment Engineering,2008,25(4): 381-383

[11] Williamson M.Satellite materials-meeting the challenge of the space environment[J].Metals and Materials,1991,7(7): 422-430

[12] 谢祚永.结构设计优化概论[M].北京: 国防工业出版社,1997: 67-70