脉冲涡流无损检测技术及其用于航空航天材料缺陷检测的研究进展

2015-12-23王三胜侯化安

王三胜,易 忠,侯化安,石 东

(1.北京航空航天大学 微纳测控与低维物理教育部重点实验室,北京 100191; 2.北京卫星环境工程研究所 可靠性与环境工程技术重点实验室,北京 100094; 3.北京航空航天大学 航天器磁学与超导技术联合实验室,北京 100191; 4.中国东方红卫星股份有限公司,北京 100081)

0 引言

统计数据显示,很多航空航天事故的发生都是由于材料表面或者深层的微小缺陷导致飞行器的结构完整性遭到破坏,而这些缺陷发生的部位常出现在飞行器的表面、承力机构或者易损零部件,主要有腐蚀和裂纹两种损伤模式[1]。如何及时发现缺陷并对缺陷进行定量评估对于确保飞行安全、降低事故发生概率、减少各项损失等具有非常重要的意义。

无损检测(non-destructive testing,NDT)技术是利用被测材料的声、磁或电学等特性,在不损害或不影响被检对象使用性能的前提下,检测被检对象中是否存在裂纹或腐蚀等缺陷,并给出缺陷的大小、位置等信息,最终判定被检对象所处技术状态(如合格与否、剩余寿命等)的所有技术手段的总称[2-3]。NDT 技术分为常规检测技术和非常规检测技术,其中常规检测技术有超声检测、射线检测、磁粉检测、渗透检测和涡流检测;非常规检测技术有声发射检测、红外检测及激光全息检测等。与其他缺陷检测技术相比,NDT 技术具有其自身特定的优势和应用方向。一些传统的NDT 技术尽管相当成熟,但是对于微小裂纹、深度超过10 mm 的深层缺陷以及多层结构中微小缺陷的检测存在一定的局限性,而对这些缺陷的检测是航空航天领域无损检测的重要工作。

脉冲涡流(pulsed eddy current,PEC)检测技术是在传统涡流检测技术的基础上发展而来的一种新型检测方法[4-5]。尽管该技术在航空航天材料无损检测领域的应用还处于起步阶段,但考虑其具有一定的技术优势和很好的应用前景,亟待加强应用的深入研究。

1 脉冲涡流无损检测技术及其优势

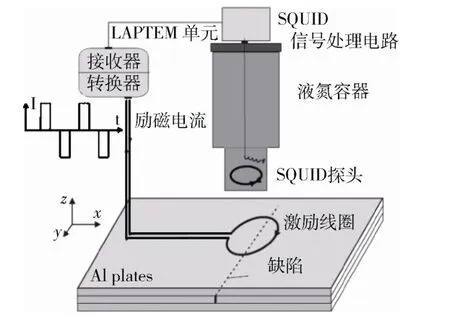

PEC 无损检测技术以脉冲信号作为磁场激励信号,当激励线圈把具有一定占空比的脉冲电流信号施加在被测对象上时,根据法拉第电磁感应定律,在被测对象中会产生变化的涡流电流。而涡流电流又会产生二次感应磁场,从而在检测线圈上感应出电压。裂纹等缺陷的存在必将导致被测对象阻抗的变化,从而改变涡流感应磁场强度和分布情况,最终改变检测线圈上感应电压信号。进一步对检测所得的信号进行分析与处理,便可反演出被测对象的结构与缺陷信息,从而完成无损检测。脉冲涡流无损检测原理如图1所示。

图1 脉冲涡流检测原理 Fig.1 The principle of PEC detection

与传统涡流检测面向单层结构和表面的缺陷检测不同,PEC 检测技术能更加充分地发挥涡流检测技术的优势,特别是在多层结构和深层微观缺陷的检测领域,其主要原因是:

1)脉冲电流信号作为激励信号,不仅可以产生瞬时高能的感应磁场和较大的涡流电流,进而可以检测到更深的缺陷,而且相较于单频激励信号而言,脉冲电流信号的频谱范围广,二次感应磁场更容易被识别和检测,最终的感应电压信号中包含缺陷的信息更加丰富、多样,因而可提高检测深度和缺陷的空间分辨率[6-8]。

2)该技术利用导体材料内部应力与电导率的对应关系,可以通过磁性探头获取在不同电导率条件下的脉冲涡流差值信号,进而可得到该差值信号的峰值特征与内部应力的分布,并完成对导体材料的缺陷检测。

3)可无接触检测,材料表面无须清理,检测速度快、效率高,配合传感器运动平台的机械控制可以实现大面积的扫描检测,可促进无损检测自动扫描和成像技术的发展;对检测信号还可以补偿边缘效应和探头提离效应对测试结果的影响[9-13]。

2 脉冲涡流无损检测技术发展状况及其在 航空航天材料缺陷检测中的应用研究进展

涡流现象的发现已有近200年的历史,在奥斯特、安培等科学巨匠的前期电磁学基础上,涡流检测技术逐渐形成。20世纪50年代,德国科学家福斯特提出了利用阻抗分析法来鉴别涡流检测信号,为涡流检测的分析提供了新的理论依据,极大地推动了涡流检测技术的发展。正是因此,人们将福斯特称为“现代涡流检测之父”。密苏里大学的Waidelich最早对脉冲涡流进行了初步的研究。1968年,Dodd等人针对特殊条件下的两层导电媒介,首次建立了涡流探头问题的数学模型,并进行了解析计算;随后,为了满足缺陷检测的需要,他们研究了带有缺陷的涡流数学模型[14]。

在应用方面,1993年,法国Cegely 实验室的研究人员为了提高检测灵敏度,设计了一套以磁阻传感器作为检测元件的差分式传感器结构,并对飞行器铆接结构周围的缺陷进行了检测[15]。1997年,他们又以霍尔传感器作为检测元件,并选择检测信号的峰值、峰值时间和特征频率3 个参数作为特征信号对缺陷的尺寸进行了定量评估[16]。1996年,Tai C C 等人采用绝对式线圈传感器,以阻抗分析法为指导,研究了脉冲涡流检测线圈中电流的变化,并进一步对多层结构的电导率和厚度进行了实验检测[17]。

美国Iowa 州立大学无损评估中心针对飞机多层结构缺陷的脉冲涡流无损检测技术及其定量分析作了大量的研究[18],并申请了相关的技术专利。他们采用线圈作为激励部件和检测元件,选取检测信号的峰值和过零时间作为特征量。研究结果显示检测信号的峰值信息与缺陷的腐蚀严重程度相关。随后该研究机构进行了一系列深入的研究和实验验证,并于2001年成功研制了用于检测飞机多层结构中腐蚀缺陷的脉冲涡流检测仪。

2001年,加拿大国防部飞行器研究中心的研究人员借助脉冲涡流无损检测技术对飞机机身的腐蚀情况进行了研究。在腐蚀一定的情况下,他们发现脉冲涡流的响应信号随提离距离的变化而出现同一个交点,他们将该交点命名为提离交叉点(lift-off point,LOP)。后来,他们提出使用该方法抑制提离效应对检测结果的影响,并进一步实现了对腐蚀缺陷的成像检测。应用如图2所示的检测系统,通过大量实验[19]得到的无损检测结果见图3。

图2 飞行器腐蚀缺陷涡流检测系统结构示意图 Fig.2 The structure of eddy-current testing system for aircraft corrosion defect detection

图3 飞行器腐蚀缺陷涡流检测成像结果图 Fig.3 The imaging result of eddy-current testing system for aircraft corrosion defects

澳大利亚航空与航海研究实验室和英国防卫 评估与研究中心合作,就脉冲涡流无损检测技术在飞机机身缺陷检测中的应用展开了研究。他们于2001年研制出了成套的仪器——Trecscan,该仪器采用专门的机械扫描装置,能够对大面积飞机多层结构中出现的微裂纹和腐蚀缺陷进行定量检测,并给出直观的检测结果。

2002年开始,德国Julich 研究中心的科学家在对脉冲涡流检测技术进行研究的基础上,创造性地将超导磁传感器用于缺陷检测,实现了对多层结构微裂纹缺陷的无损检测[20-21]。

在我国,有关涡流检测技术的研究时间较长,也取得了一定的成果,但关于脉冲涡流检测技术的研究和应用目前还主要集中在北京航空航天大学、国防科技大学、西安理工大学、武汉理工大学和西南科技大学等少数高校,他们都对脉冲涡流检测技术的实际应用进行了一定的研究,并取得了初步成果,但对于其工程应用还没有突破。另外,国内有关脉冲涡流检测的文献仅局限于方法介绍和实验分析,没有整套的理论体系介绍,对多层金属结构中层间或次表面缺陷的定量检测和评估理论及其应用研究甚少。

武汉理工大学的研究主要集中在脉冲涡流检测中的信号处理技术方面,游凤荷等在对脉冲涡流的磁场特征进行分析的基础上,给出了实用的材质涡流检测信号处理方法[4]。通过研究,他们发现在激励信号不变的情况下,脉冲涡流检测对象中的感应涡流频率特性与深度无关。另外,通过更换检测对象和激励脉冲信号特征,他们发现瞬时涡流的衰减周期和涡流的频率组成,与检测对象的材料属性以及激励脉冲的重复频率密切相关[6]。

国防科技大学以飞机铆接结构为研究对象,对脉冲涡流检测技术的应用做了一系列的研究和实验验证。其中,杨宾峰等人以复合式双线圈传感器为激励-检测元件,通过大量的理论分析和实验验证得出:检测线圈感应电压信号的峰值和过零时间与检测对象的裂纹和腐蚀缺陷之间存在着一定的对应关系[22]。通过不同的实验设置和安排,他们得出:从检测信号的峰值曲线可以确定缺陷的长度,而峰值最大值和过零时间可以确定缺陷的体积和深度。这些实验结论,后期也被西南科技大学在 金属表面裂纹检测的相关研究中证实。

西安理工大学在脉冲涡流检测技术的理论研究和模拟仿真方面做了大量的研究,他们通过理论分析计算,最终得出了感应电流和金属厚度之间的定量关系[23-24]。

由上述分析可见,目前我国对于脉冲涡流检测技术的研究还处于起步阶段,研究方向较为单一且分散。在应用中,由于涡流检测受到诸如集肤效应、电导率、磁导率等多种物理因素变化的影响,所以需要针对不同的对象建立合理的模型和数学分析,这是必须要解决的问题和难点。

3 基于SQUID 的脉冲涡流无损检测技术 及本实验室相关研究成果

超导量子干涉仪(superconducting quantum interference device,SQUID)是一种磁场传感器,在20世纪80年代中后期开始应用于无损检测领 域[25-30],可以在低频时检测深层腐蚀和缺陷。

与常规涡流检测方法中所用的感应线圈相比,SQUID 在探测恒定磁场以及低频交变磁场中具有其他磁传感器无法比拟的优势,主要体现在:

1)SQUID 在低温时具有极高的分辨率及灵敏度,且几乎不受频率变化的影响;利用SQUID 不仅可以检测到更细小的缺陷,还可以检测到距离材料表面更深处的缺陷,从而有效地解决了传统脉冲涡流检测技术中涡流强度与涡流穿透深度的矛盾,将检测深度提高1 个数量级[31]。

2)对于噪声信号的干扰问题,SQUID 可以采集最丰富的磁场信息,经过适当的处理方法有效分辨出杂散场和剩余磁场的信息。

3)基于SQUID 的脉冲涡流无损检测系统响应速度快,后期利用成熟的处理算法,可以有效消除“提离效应”对测试结果的影响。

表1直观地描述了基于SQUID 的脉冲涡流无损检测系统在深层、微小缺陷检测方面的优越性。

北京航空航天大学磁学与超导技术联合实验室对基于SQUID 的脉冲涡流无损检测系统进行了全面的基础研究和应用开发。图4是以SQUID 作探测器的脉冲涡流无损检测系统原理图[20]。它主要由SQUID 控制单元、杜瓦、激励线圈和信号发送 与接收单元组成。其中杜瓦的结构是关键:一是要求杜瓦的隔热、磁屏蔽效果要好,保证SQUID 能正常工作;二是要求SQUID 的探测线圈距杜瓦外底面越近越好,以提高探测的灵敏度。

表1 SQUID 脉冲涡流检测与常规涡流检测的比较 Table1 Comparison between SQUID PEC testing and normal eddy-current testing

图4 以SQUID 为探测器的脉冲涡流无损检测系统 Fig.4 The PEC-NDT system with SQUID as the detector

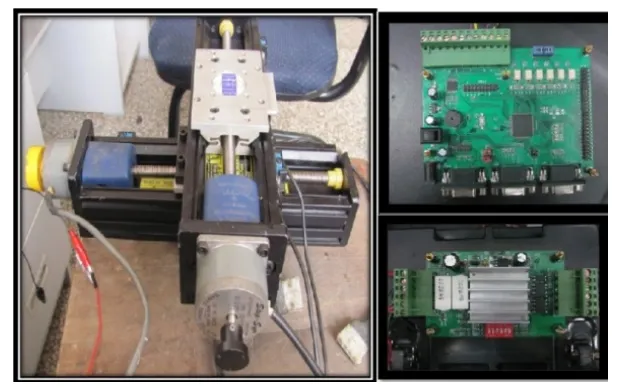

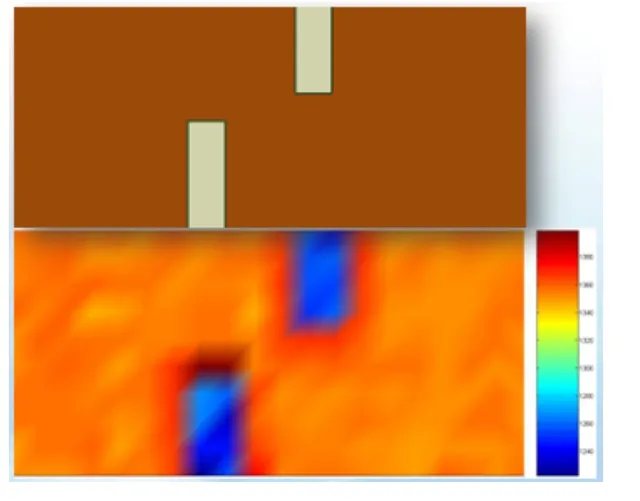

本实验室目前已具备基于SQUID 的磁场测量方法、测量精度为20 µm 的机械移动载台(见图5),并初步开展了材料无损检测方面的研究。基于该设备,现已经开发了磁法无损检测的相关检测系统并获得了初步的软硬件研究成果。图6是在机械移动载台上对铜板表面进行的无损检测结果,清晰地显现了缺陷所在的具体位置。另外,目前正在联合开展以高精度线圈磁传感器为检测探头的脉冲涡流检测技术研究,而基于SQUID 的脉冲涡流检测系统也在筹备搭建中。

图5 微位移机械移动载台及其驱动电路 Fig.5 The micro-displacement platform and its driver circuit

图6 样品测试结果 Fig.6 The testing result of the sample

4 结束语

本文在回顾脉冲涡流无损检测基本原理的基础上,综述了该技术国内外相关的研究进展及其在航空航天材料缺陷检测中的应用,得知其在深层、微小缺陷检测领域具有一定的优越性,是无损检测领域的新贵。基于SQUID 的脉冲涡流无损检测系统不仅可以检测航天器等的表面/深层材料腐蚀缺陷,而且可对其他多层复合结构金属部件的表面/深层腐蚀缺陷进行有效检测[22,32]。另外,结合本实验室的研究项目,还介绍了基于超导量子干涉仪的脉冲涡流无损检测在微小缺陷检测方面的优势,展示了课题组在无损检测方面的初步实验结果。

为促进我国航空航天事业发展,有必要对脉冲涡流无损检测技术在航空航天飞行器材料缺陷检测中的应用开展广泛而深入的全面研究,尽早建立完整的理论指导和分析方法,以及相关的检测标准,实现该技术的工程化应用。

(References)

[1] 胡芳友,王茂才,温景林.沿海飞机铝合金结构件腐蚀与防护[J].腐蚀科学与防护技术,2003,15(2): 97-100 Hu Fangyou,Wang Maocai,Wen Jinglin.Corrosion analysis of aluminum alloys for aircraft structural components and its protection[J].Corrosion Science and Protection Technology,2003,15(2): 97-100

[2] 李家伟,陈积懋.无损检测手册[M].北京: 机械工业出版社,2002

[3] 任吉林,林俊明,高春法.电磁检测[M].北京: 机械工业出版社,2000

[4] 游凤荷,魏莉.材质涡流检测信号处理方法[J].测控技术,2002,21(10): 11-13 You Fenghe,Wei Li.Signal processing method of material property eddy current testing[J].Measurement &Control Technology,2002,21(10): 11-13

[5] 叶子郁,朱目成.应用脉冲涡流检测金属表面裂纹的研究[J].计量技术,2005(10): 16-18

[6] 杨宾峰,罗飞路.脉冲涡流无损检测技术应用研究[J].仪表技术与传感器,2004(8): 45-46 Yang Binfeng,Luo Feilu.Study of pulsed eddy current nondestructive testing technology[J].Instrument Technique and Sensor,2004(8): 45-46

[7] Dai X W,Lud Wig R,Palanisamy R.Numerical simulation of pulsed eddy current nondestructive testing phenomena[J].IEEE Transactions on Magnetics,1990,26(6): 3089-3096

[8] Sophian A,Tian G Y,Taylor D,et al.Design of a pulsed eddy current sensor for detection of defects in aircraft lap-joints[J].Sensors and Actuators: A,2002,101(1): 92-98

[9] Smith R A,Hugo G R.Transient eddy current NDT for ageing aircraft capabilities and limitations[J].Insight: Nondestruct Test Condition Monitor,2001,43(1): 14-25

[10] Lepine B A,Wallace B P,Forsyth D S,et al.Pulsed eddy current method developments for hidden corrosion detection in aircraft structures[C]//Proceeding of American Conference for NDT.Toronto,1998,3

[11] Lebrun B,Jayet Y,Baboux J C.Pulsed eddy current signal analysis: application to the experimental detection and characterization of deep flaws in highly conductive materials[J].NDT&E International,1997,30(3): 163-170

[12] Tian G Y,Sophian A,Taylor D,et al.Multiple sensors on pulsed eddy current detection for 3-D subsurface crack assessment[J].IEEE Sensors,2005,5(1): 90-96

[13] Tober G,Shiller D.EADS Airbus GmbH[C]//Proceedings of 15thWCNDT.Rome,2000-10: 15-21

[14] Dodd C V,Deeds W E.Analytical solutions to eddy- current probe-coil problems[J].Journal of Applied Physics,1968,39(6): 2829-2837

[15] Lebrun B,Jayet Y,Baboux J C.Pulsed eddy current application to the detection of deep cracks[J].Material Evaluation,1995(10): 1296-1300

[16] Lebrun B,Jayet Y,Baboux J C.Pulsed eddy current signal analysis:application to the experimental detection and characterization of deep flaws in highly conductive materials[J].NDT&E International,1997,30(3): 163-170

[17] Tai C C,Rose J H,Moulder J C.Thickness and conductivity of metallic 1ayers from pulsed eddy current measurements[J].Rev Sci Instrum,1996,67(11): 3965-3972

[18] Bieber J A,Shaligram S K,Rose J H,et a1.Time-gating of pulsed eddy current signals for defect characterization and discrimination in aircraft lap-joints[J].Review of Progress in QNDE,1997(16B): 1915-1921

[19] Lepine B A,Wallace B P,Forsyth D S,et a1.Pulsed eddy current method developments for hidden corrosion detection in aircraft structures[C]∥PACNDT.Shanghai,1998

[20] Panaitov G,Krause H J,Zhang Y.Pulsed eddy current transient technique with HTS SQUID magnetometer for nondestructive evaluation[J].Physica C: Superconductivity,2002,372-376(2): 278-281

[21] Krause H J,Panaitov G I,Zhang Yi.Conductivity tomography for non-destructive evaluation using pulsed eddy current with HTS SQUID magnetometer[J].IEEE Transactions on Applied Superconductivity,2003,13(2): 215-218

[22] 杨宾峰,罗飞路,曹雄恒,等.飞机结构腐蚀检测中的脉冲涡流无损检测技术[J].测试技术学报,2005,19(1): 27-29 Yang Binfeng,Luo Feilu,Cao Xiongheng,et al.The detection of corrosion in aeroplane suing pulsed eddy current nondestructive testing technology[J].Journal of Test and Measurement Technology,2005,19(1): 27-29

[23] 赵亮.非接触距离厚度的脉冲涡流检测方法研究[D].西安: 西安理工大学,2006: 21-27

[24] 郑岗,赵亮.金属厚度的脉冲涡流无损检测研究[J].传感器与微系统,2006,25(4): 35-40 Zheng Gang,Zhao Liang.Research on thickness of metallic layers from pulsed eddy-current nondestructive measurements[J].Transducer and Microsystem Technologies,2006,25(4): 35-40

[25] Muck M,Korn M,Welzel C,et al.Nondestructive evaluation of various materials using a SQUID-based eddy-current system[J].IEEE Transactions on Applied Superconductivity,2005,15(2): 733-738

[26] Carr C,Espy M A,Abeln T G,et al.Characterization of stainless steel inertia welds using HTS SQUID NDE[J].IEEE Transactions on Applied Superconductivity,2005,15(2): 719-722

[27] Krause H J,Panaitov G I,Zhang Y.Appearance of sign reversal in geophysical transient electromagnetics with a SQUID due to stacking[J].IEEE Transactions on Applied Superconductivity,2007,15(2): 745-748

[28] Krause H J,Panaitvo G I,Wolters N.Detection of magnetic contaminations in industrial products using HTS SQUIDs[J].IEEE Transactions on Applied Superconductivity,2005,15(2): 729-732

[29] 白世武,丁红胜.直流超导量子干涉器无损检测的原理与应用[J].无损检测,2006,28(5): 242-246 Bai Shiwu,Ding Hongsheng.The principle and application of nondestructive testing based on DC superconducting quantum interference device[J].Nondestructive Testing,2006,28(5): 242-246

[30] 何东风,立木实,系崎秀夫.手持移动型高温超导SQUID 在无损检测中的应用[J].低温与超导,2008,36(12): 44-47 He Dongfeng,Tachiki M,Itozaki H.Hand-held NDE system using high-Tc SQUID[J].Cryogenics and Superconductivity,2008,36(12): 44-47

[31] Valentino M,Ruosi A,Peuso G,et al.Structural health monitoring of materials by high critical temperature SQUID[J].Physical C: Superconductivity,2002,372: 201-208

[32] Moulder J C,Bieber J A,Ward W W,et al.Scanned pulsed-eddy-current instrument for non-destructive inspection of aging aircraft[J].SPIE,1996,2945: 2-13